Im Wesentlichen ist die Niederdruck-chemische Gasphasenabscheidung (LPCVD) ein Verfahren, das für seine Fähigkeit geschätzt wird, außergewöhnlich hochwertige, reine und gleichmäßige Dünnschichten zu erzeugen, die sich perfekt an komplexe Oberflächen anpassen. Diese Leistung geht jedoch mit hohen Gerätekosten, langsameren Abscheidungsraten und einem Prozess einher, der äußerst empfindlich auf Betriebsparameter reagiert.

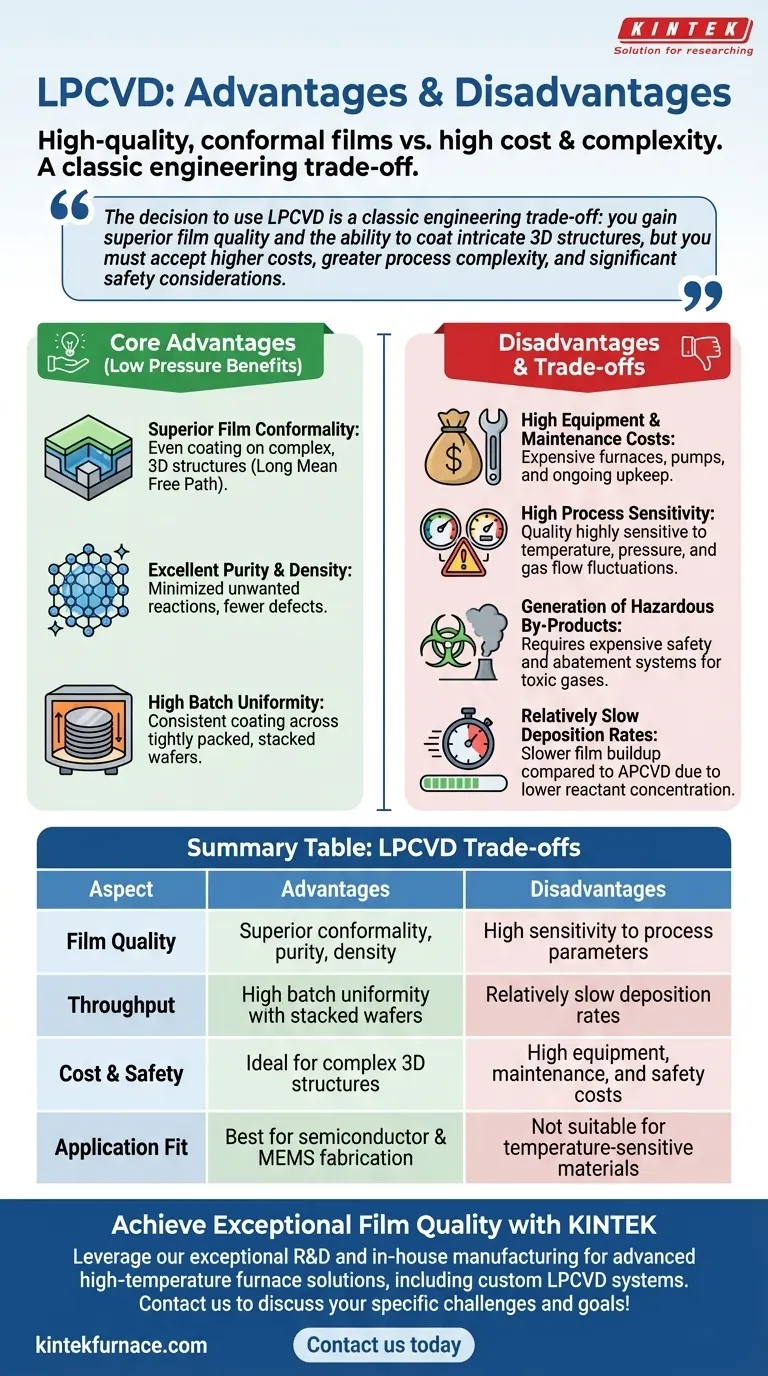

Die Entscheidung für LPCVD ist ein klassischer technischer Kompromiss: Sie erhalten eine überragende Schichtqualität und die Möglichkeit, komplizierte 3D-Strukturen zu beschichten, müssen aber höhere Kosten, eine größere Prozesskomplexität und erhebliche Sicherheitsaspekte in Kauf nehmen.

Die Kernvorteile des Betriebs bei niedrigem Druck

Der Betrieb in einer Vakuumumgebung verändert das Verhalten der Prekursor-Gase grundlegend, was die primäre Quelle der LPCVD-Vorteile ist. Dies macht sie zu einer Eckpfeilertechnologie in der Halbleiter- und MEMS-Fertigung.

Überragende Schichtkonformalität

Bei niedrigem Druck haben Gasmoleküle eine lange mittlere freie Weglänge, was bedeutet, dass sie weiter reisen können, ohne miteinander zu kollidieren. Dies ermöglicht es ihnen, alle Oberflächen einer komplexen, dreidimensionalen Struktur gleichmäßig zu erreichen und sich dort abzuscheiden, was zu einer hoch konformen Beschichtung führt.

Ausgezeichnete Reinheit und Dichte

Die Vakuumumgebung minimiert unerwünschte Gasphasenreaktionen. Die Abscheidung erfolgt hauptsächlich auf der Substratoberfläche, was zu dichteren, reineren Schichten mit weniger Defekten und Verunreinigungen im Vergleich zu atmosphärischen Druckverfahren führt.

Hohe Chargengleichmäßigkeit

Das Verfahren ermöglicht es, Wafer vertikal zu stapeln und dicht im Ofen zu packen. Der exzellente Gastransport bei niedrigem Druck stellt sicher, dass alle Wafer in der Charge eine gleichmäßige Beschichtung erhalten, was eine Fertigung mit hohem Durchsatz und konsistenten Ergebnissen ermöglicht.

Die Nachteile und Kompromisse verstehen

Obwohl leistungsstark, ist LPCVD keine universell ideale Lösung. Ihre Nachteile sind erheblich und stehen in direktem Zusammenhang mit der Ausrüstung und Präzision, die zur Aufrechterhaltung einer Niederdruck-Hochtemperaturumgebung erforderlich sind.

Hohe Ausrüstungs- und Wartungskosten

LPCVD-Systeme erfordern teure Hochtemperaturöfen, ausgeklügelte Vakuumpumpen und präzise Gasflussregler. Die Einrichtung und laufende Wartung dieser Ausrüstung stellt eine erhebliche finanzielle Investition dar.

Hohe Prozesssensibilität

Die Qualität der endgültigen Schicht ist extrem empfindlich gegenüber geringfügigen Schwankungen von Temperatur, Druck und Gasflussraten. Eine kleine Abweichung kann eine ganze Charge kompromittieren, was robuste Prozesssteuerungs- und Überwachungssysteme erfordert.

Erzeugung gefährlicher Nebenprodukte

Viele in LPCVD verwendete Prekursor-Gase sind toxisch, brennbar oder korrosiv. Darüber hinaus können die chemischen Reaktionen gefährliche Nebenprodukte erzeugen, die sicher gehandhabt und neutralisiert werden müssen, was teure Abgas- und Abgassysteme erfordert.

Relativ langsame Abscheidungsraten

Ein häufiger Kompromiss für die hohe Schichtqualität ist eine langsamere Abscheidungsrate im Vergleich zur atmosphärischen Druck-CVD (APCVD). Die geringere Konzentration der Reaktionsspezies in der Kammer bedeutet, dass sich die Schicht langsamer aufbaut, was sich auf den gesamten Produktionsdurchsatz auswirken kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihren primären technischen und geschäftlichen Zielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Schichtqualität und Konformalität liegt: LPCVD ist die überlegene Wahl für Anwendungen wie fortschrittliche Mikroelektronik oder MEMS, bei denen die Beschichtung komplizierter Merkmale entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf niedrigeren Kosten und hohem Volumendurchsatz liegt: Ziehen Sie Alternativen wie APCVD in Betracht, wenn die absolut höchste Schichtreinheit und Konformalität keine strengen Anforderungen sind.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien liegt: Die hohen Prozesstemperaturen von LPCVD machen es ungeeignet; Plasma-Enhanced CVD (PECVD) ist die Standardalternative für die Abscheidung bei niedrigeren Temperaturen.

Letztendlich ist die Wahl von LPCVD eine Investition in die Erzielung der höchstmöglichen Schichtqualität und Gleichmäßigkeit.

Zusammenfassungstabelle:

| Aspekt | Vorteile von LPCVD | Nachteile von LPCVD |

|---|---|---|

| Schichtqualität | Überragende Konformalität, Reinheit und Dichte | Hohe Empfindlichkeit gegenüber Prozessparametern |

| Durchsatz | Hohe Chargengleichmäßigkeit bei gestapelten Wafern | Relativ langsame Abscheidungsraten |

| Kosten & Sicherheit | Ideal für komplexe 3D-Strukturen | Hohe Kosten für Ausrüstung, Wartung und Sicherheit |

| Anwendungseignung | Am besten für die Halbleiter- und MEMS-Fertigung geeignet | Nicht geeignet für temperaturempfindliche Materialien |

Müssen Sie außergewöhnliche Schichtqualität und Konformalität für Ihre fortgeschrittene Forschung oder Produktion erreichen?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und internen Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich kundenspezifischer LPCVD-Systeme, anzubieten. Unsere Produktlinie, die Rohröfen, Vakuum- & Atmosphäreöfen und CVD/PECVD-Systeme umfasst, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Lassen Sie sich von unseren Experten beraten, ob LPCVD die richtige Wahl für Ihre Anwendung ist, und entwerfen Sie ein System, das die überragende Leistung liefert, die Sie benötigen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Herausforderungen und Ziele zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation