Kurz gesagt, Siliziumnitrid (SiN), das mittels PECVD abgeschieden wird, ist ein äußerst vielseitiger Dünnfilm, der für eine Reihe kritischer Anwendungen eingesetzt wird, insbesondere als schützende Passivierungsschicht in der Halbleiterfertigung, als biokompatible Beschichtung für medizinische Geräte und als funktionelle Schicht in optischen Komponenten. Sein Wert ergibt sich aus einer einzigartigen Kombination von dielektrischen, Barriere- und mechanischen Eigenschaften, die bei relativ niedrigen Temperaturen erzielt werden können.

Der Hauptgrund für die weit verbreitete Verwendung von PECVD-Siliziumnitrid ist seine Fähigkeit, einen dichten, stabilen und schützenden Film abzuscheiden, ohne die hohe Hitze, die empfindliche elektronische oder polymerbasierte Komponenten beschädigen würde. Es bietet eine "Best-of-both-worlds"-Lösung: robusten Schutz mit einem schonenden Herstellungsverfahren.

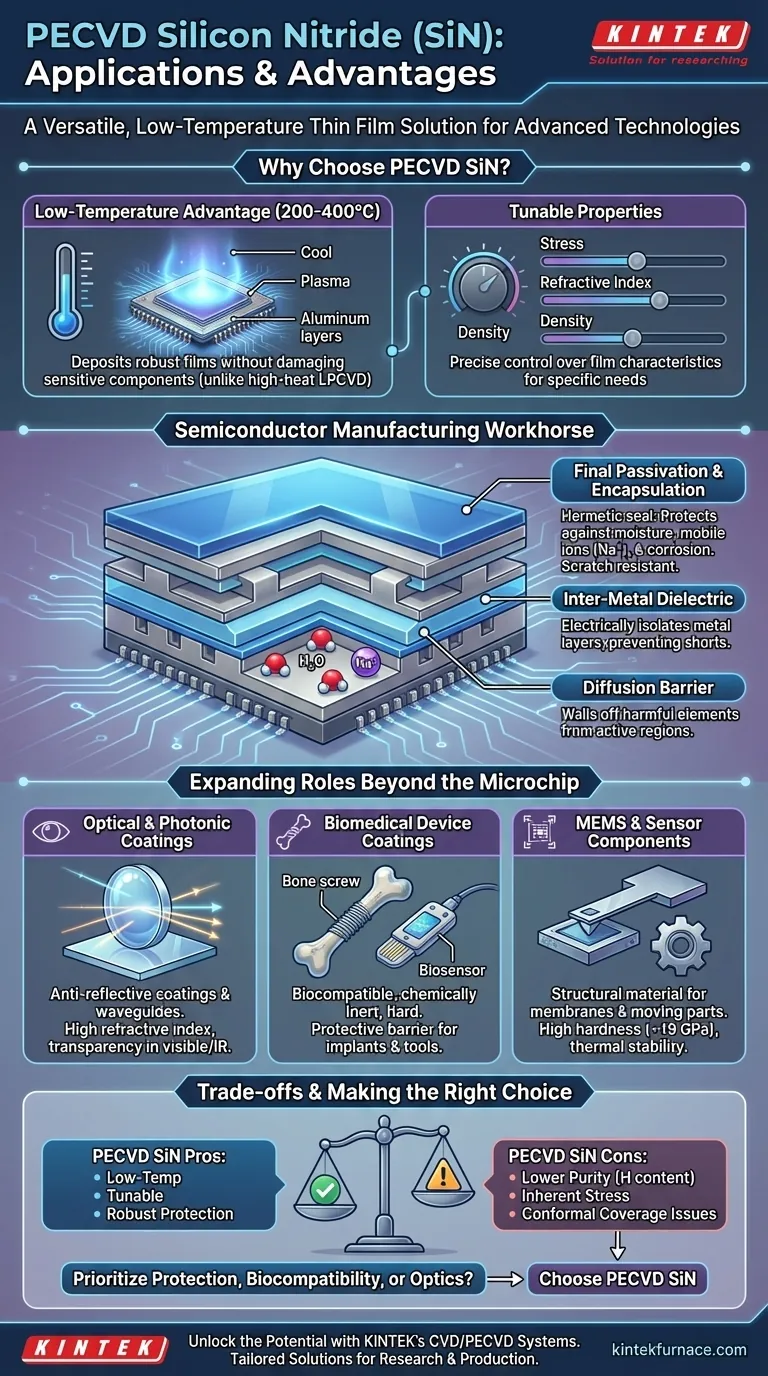

Die Grundlage: Warum PECVD für Siliziumnitrid wählen?

Die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist nicht die einzige Methode zur Herstellung eines Siliziumnitridfilms, aber ihre spezifischen Prozessmerkmale machen sie für viele moderne Technologien einzigartig geeignet.

Der Niedertemperaturvorteil

Das definierende Merkmal von PECVD ist die Verwendung eines Plasmas zur Energetisierung von Precursor-Gasen. Dies ermöglicht, dass die chemische Reaktion, die den SiN-Film bildet, bei viel niedrigeren Temperaturen (typischerweise 200-400°C) stattfindet als bei anderen Methoden wie der Niederdruck-CVD (LPCVD), die über 700°C erfordern kann.

Dieses Niedertemperaturbudget ist entscheidend. Es ermöglicht die Abscheidung von SiN auf bereits fertiggestellten integrierten Schaltkreisen mit empfindlichen Metallschichten (wie Aluminium), die durch höhere Hitze zerstört würden.

Abstimmbare Filmeigenschaften

Der PECVD-Prozess bietet eine erhebliche Kontrolle über die Eigenschaften des Endfilms. Durch präzises Anpassen von Parametern wie Gasgemisch, Druck, HF-Leistung und Temperatur können Ingenieure die Filmeigenschaften abstimmen.

Dies beinhaltet die Anpassung der Filmspannung (von kompressiv zu zugfest), des Brechungsindex, der Dichte und der chemischen Zusammensetzung, um den spezifischen Anforderungen der Anwendung gerecht zu werden.

Kernanwendungen in der Halbleiterfertigung

PECVD SiN ist ein vielseitiges Material bei der Herstellung von integrierten Schaltkreisen (ICs), MEMS und LEDs. Seine Hauptaufgaben sind defensiver Natur und schützen das empfindliche Gerät darunter.

Endgültige Passivierung und Verkapselung

Dies ist die häufigste Anwendung. Eine abschließende, dicke Schicht aus PECVD SiN wird über dem fertiggestellten Chip abgeschieden, um als hermetische Abdichtung zu fungieren.

Diese Schicht bietet robusten Schutz vor Feuchtigkeit, mobilen Ionen (wie Natrium) und anderen Verunreinigungen, die Korrosion oder elektrisches Versagen verursachen könnten. Sie bietet auch einen gewissen Kratzschutz während der Verpackung.

Inter-Metall-Dielektrikum

Innerhalb der komplexen Schichtstruktur eines ICs dient SiN als dielektrischer Isolator. Es wird verwendet, um verschiedene Metallschichten elektrisch voneinander zu isolieren, Kurzschlüsse zu verhindern und die Integrität der Schaltkreisbahnen zu gewährleisten.

Diffusionsbarriere

Siliziumnitrid ist außergewöhnlich effektiv darin, die Bewegung oder Diffusion bestimmter Atome zu blockieren. Es wird speziell als Barriere gegen Wassermoleküle (H₂O) und Alkali-Ionen (wie Na⁺) verwendet.

Diese Elemente sind für die Leistung und Zuverlässigkeit von Halbleiterbauelementen äußerst schädlich, und die SiN-Schicht schirmt sie effektiv von den aktiven Bereichen des Chips ab.

Erweiterung der Rollen jenseits des Mikrochips

Die vorteilhaften Eigenschaften von PECVD SiN haben zu seiner Übernahme in mehreren anderen Hightech-Bereichen geführt.

Optische und photonische Beschichtungen

Mit einem hohen Brechungsindex und guter Transparenz im sichtbaren und infraroten Spektrum ist PECVD SiN ein ausgezeichnetes Material für optische Beschichtungen.

Es wird häufig zur Herstellung von Antireflexionsschichten auf Linsen und Solarzellen verwendet, wodurch die Lichtdurchlässigkeit und Effizienz erhöht wird. Es dient auch als Kernmaterial für Wellenleiter in der integrierten Photonik.

Beschichtungen für biomedizinische Geräte

PECVD SiN ist biokompatibel, chemisch inert und sehr hart. Bei der Beschichtung von medizinischen Implantaten, chirurgischen Instrumenten oder Biosensoren wirkt es als Schutzbarriere.

Diese Beschichtung verhindert, dass das Gerät im Körper korrodiert und isoliert den Körper von potenziell reaktiven Materialien im Gerät, wodurch die Patientensicherheit und die Langlebigkeit des Geräts gewährleistet werden.

MEMS- und Sensorkomponenten

Mikroelektromechanische Systeme (MEMS) erfordern oft Materialien, die sowohl mechanisch stark als auch bei verschiedenen Temperaturen stabil sind. Die hohe Härte (~19 GPa) und thermische Stabilität von PECVD SiN machen es zu einem idealen Strukturmaterial für Membranen, Cantilever und andere bewegliche Teile in mikroskopischen Sensoren und Aktuatoren.

Die Kompromisse verstehen

Obwohl unglaublich nützlich, ist PECVD SiN keine perfekte Lösung für jedes Szenario. Das Verständnis seiner Grenzen ist entscheidend für den effektiven Einsatz.

Filmqualität vs. Temperatur

Der primäre Kompromiss für den Niedertemperaturprozess ist die Filmreinheit. PECVD SiN enthält eine erhebliche Menge an Wasserstoff im Film, der aus den Ausgangsgasen (wie Silan und Ammoniak) stammt.

Dies macht den Film weniger dicht und im Allgemeinen von geringerer Qualität als das stöchiometrische Si₃N₄, das durch Hochtemperatur-LPCVD hergestellt wird. Für Anwendungen, die die absolut höchste Filmreinheit und Dichte erfordern, ist PECVD möglicherweise nicht die beste Wahl.

Eigenfilmspannung

Alle PECVD-Filme besitzen eine inhärente mechanische Spannung, die entweder kompressiv (drückend) oder zugfest (ziehend) sein kann. Wenn diese Spannung nicht sorgfältig gemanagt wird, kann dies dazu führen, dass der Film reißt oder sogar den darunter liegenden Wafer verzieht, insbesondere bei dickeren Filmabscheidungen.

Konforme Abdeckung

Obwohl gut, ist die Fähigkeit von PECVD, komplexe, dreidimensionale Strukturen gleichmäßig zu beschichten (ihre "Konformalität"), anderen Methoden wie Atomic Layer Deposition (ALD) oder LPCVD unterlegen. Für Geräte mit extrem tiefen, schmalen Gräben bietet PECVD möglicherweise keine ausreichend gleichmäßige Beschichtung.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, PECVD-Siliziumnitrid zu verwenden, hängt von einem klaren Verständnis der Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf dem Schutz empfindlicher Elektronik liegt: Verwenden Sie PECVD SiN für seine überlegenen Passivierungs- und Diffusionsbarriereeigenschaften bei einer gerätesicheren Temperatur.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität und Haltbarkeit liegt: Verwenden Sie es als inerte, harte Beschichtung für medizinische Geräte und Implantate, um eine langfristige Stabilität in einer biologischen Umgebung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung liegt: Nutzen Sie seinen abstimmbaren hohen Brechungsindex und seine Transparenz für Antireflexionsschichten und photonische Wellenleiter.

- Wenn Ihr Hauptaugenmerk auf ultimativer Filmreinheit und thermischer Stabilität liegt: Ziehen Sie eine Hochtemperatur-LPCVD in Betracht, aber nur, wenn Ihr Substrat und die darunter liegenden Gerätestrukturen die Hitze vertragen.

Letztendlich ist die Wahl von PECVD SiN eine bewusste technische Entscheidung, die den Bedarf an robustem Schutz mit den praktischen Einschränkungen der modernen Fertigung in Einklang bringt.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselfunktionen | Genutzte Schlüsseleigenschaften |

|---|---|---|

| Halbleiterfertigung | Passivierung, Verkapselung, Dielektrische Isolation, Diffusionsbarriere | Dielektrikum, Barriere, Niedertemperaturabscheidung |

| Optische und photonische Beschichtungen | Antireflexionsbeschichtungen, Wellenleiter | Hoher Brechungsindex, Transparenz |

| Beschichtungen für biomedizinische Geräte | Schutzbarriere für Implantate und Werkzeuge | Biokompatibilität, chemische Inertheit, Härte |

| MEMS- und Sensorkomponenten | Strukturmaterial für Membranen und Cantilever | Hohe Härte, Thermische Stabilität |

Erschließen Sie das Potenzial von PECVD-Siliziumnitrid für Ihre anspruchsvollen Anwendungen! Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um verschiedene Labore mit maßgeschneiderten Hochtemperatur-Ofenlösungen, einschließlich unserer CVD/PECVD-Systeme, zu versorgen. Unsere starke Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es für die Halbleiterfertigung, Beschichtungen medizinischer Geräte oder optische Innovationen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Projekte verbessern und robuste, zuverlässige Ergebnisse liefern kann, die auf Ihre Bedürfnisse zugeschnitten sind.

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung