Im Grunde genommen sind Graphitofen-Elemente spezielle Komponenten aus hochreinem synthetischem Graphit, die dafür konzipiert sind, in kontrollierten Umgebungen immense Hitze zu erzeugen. Sie funktionieren durch Widerstandsheizung, bei der ein elektrischer Strom durch den Graphit fließt, wodurch dieser sich erhitzt und Energie abstrahlt. Dies ermöglicht es Industrieöfen, extrem hohe und gleichmäßige Temperaturen zu erreichen, die mit herkömmlichen Metallelementen unmöglich sind.

Graphit ist nicht nur ein Material zum Heizen; es ist eine strategische Wahl für Hochtemperaturanwendungen. Seine einzigartige Kombination aus extremer Temperaturbeständigkeit, thermischer Stabilität und Bearbeitbarkeit macht es zum maßgeblichen Material für die Schaffung gleichmäßiger und reproduzierbarer Heizbedingungen in anspruchsvollen Industrieöfen.

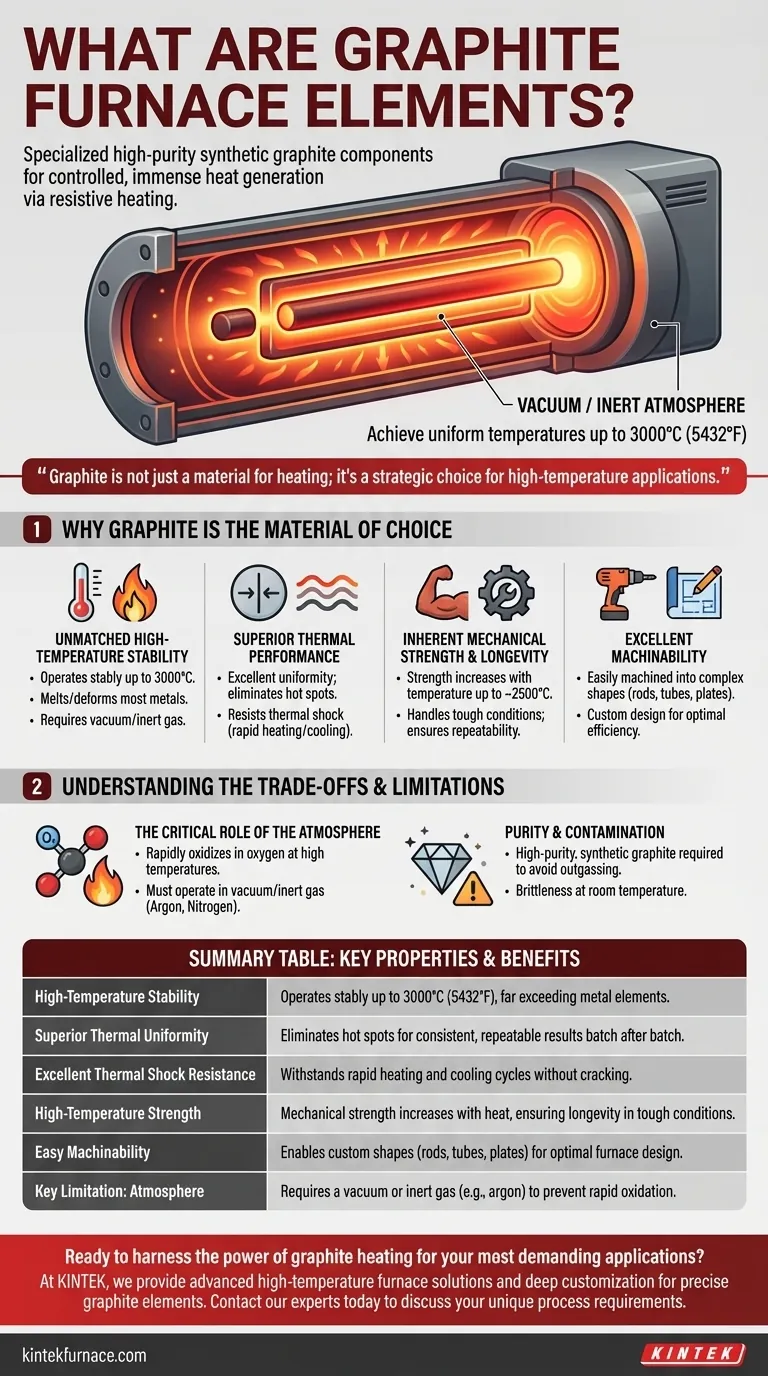

Warum Graphit das Material der Wahl ist

Die Wahl von Graphit ist eine bewusste technische Entscheidung, die auf einem einzigartigen Satz physikalischer Eigenschaften beruht, die es für extreme thermische Prozesse ideal machen.

Unübertroffene Hochtemperaturstabilität

Graphitelemente können stabil bei Temperaturen bis zu 3000 °C (5432 °F) betrieben werden. Diese Fähigkeit übertrifft die der meisten Metalle bei weitem, die unter solchen Bedingungen schmelzen oder sich verformen würden.

Diese Leistung ist jedoch nur in einem Vakuum oder einer Inertgasatmosphäre (wie Argon oder Stickstoff) möglich.

Überlegene thermische Leistung

Graphit sorgt für eine ausgezeichnete Temperaturgleichmäßigkeit. Es erwärmt sich gleichmäßig und strahlt Energie konsistent über seine Oberfläche ab, wodurch Hot Spots vermieden werden, die empfindliche Prozesse ruinieren können.

Es weist auch eine starke Beständigkeit gegen thermische Schocks auf. Das bedeutet, dass es schnellen Aufheiz- und Abkühlzyklen standhält, ohne zu reißen oder sich zu zersetzen, was für die industrielle Produktivität von entscheidender Bedeutung ist.

Inhärente mechanische Festigkeit und Langlebigkeit

Im Gegensatz zu Metallen, die sich beim Erhitzen erweichen, nimmt die mechanische Festigkeit von Graphit mit steigender Temperatur bis etwa 2500 °C sogar zu.

Diese Robustheit ermöglicht es Graphitelementen, harte industrielle Bedingungen über eine lange Lebensdauer hinweg konstant zu bewältigen und die Prozesswiederholbarkeit von Charge zu Charge zu gewährleisten.

Ausgezeichnete Bearbeitbarkeit

Trotz seiner Festigkeit ist Graphit relativ einfach zu bearbeiten. Dies ermöglicht die Herstellung komplexer und präziser Elementformen, wie Stäbe, Rohre oder komplizierte Platten.

Diese Designflexibilität ist entscheidend für die Gestaltung der Heizzone eines Ofens für optimale Effizienz und thermische Gleichmäßigkeit, zugeschnitten auf eine bestimmte Anwendung.

Verständnis der Kompromisse und Einschränkungen

Obwohl Graphit ein überlegenes Material ist, erfordert seine Anwendung die Kenntnis wichtiger Betriebsbedingungen. Die Missachtung dieser Kompromisse ist die häufigste Ursache für Elementausfälle.

Die entscheidende Rolle der Atmosphäre

Die wichtigste Einschränkung von Graphit ist seine Reaktion mit Sauerstoff. Bei hohen Temperaturen oxidiert (verbrennt) Graphit in Gegenwart von Luft schnell.

Daher müssen Graphit-Elemente unbedingt in einem Vakuum betrieben oder ständig von einem Inertgas umspült werden. Ein Leck im Ofensystem kann zur schnellen Zerstörung der Elemente führen.

Reinheit und Kontamination

Die beschriebene Leistung beruht auf der Verwendung von hochreinem synthetischem Graphit. Minderwertige Materialien oder Verunreinigungen können zur Entgasung führen, was die Ofenatmosphäre und das behandelte Produkt kontaminiert.

Diese Anforderung an hohe Reinheit kann sich auch auf die Gesamtkosten der Heißzone des Ofens auswirken.

Sprödigkeit bei Raumtemperatur

Obwohl Graphit bei Hitze stark ist, kann es bei Raumtemperatur spröde und zerbrechlich sein. Bei der Ofenmontage, Wartung und Bestückung ist Vorsicht geboten, um ein Abplatzen oder Reißen der Elemente zu vermeiden.

Anwendung auf Ihren Hochtemperaturprozess

Ihre Entscheidung für die Verwendung oder Spezifikation eines Ofens mit Graphit-Elementen sollte von Ihrem primären Prozessziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und Gleichmäßigkeit liegt: Graphit-Elemente sind der Industriestandard für Prozesse über 1500 °C und bieten eine unübertroffene thermische Stabilität.

- Wenn Sie einen Ofen entwerfen oder spezifizieren: Die einfache Bearbeitbarkeit von Graphit ermöglicht kundenspezifische Elementdesigns, die auf Ihre spezifische Heizkammer zugeschnitten sind, um eine optimale Effizienz zu erzielen.

- Wenn Ihre Sorge die Betriebssicherheit ist: Sie müssen in robuste Vakuum- oder Inertgassysteme investieren, da der Schutz von Graphit-Elementen vor Sauerstoff der wichtigste Faktor für deren Langlebigkeit ist.

Wenn Sie diese Prinzipien verstehen, können Sie nicht nur Ihre Ausrüstung effektiv bedienen, sondern sie auch für maximale Leistung und Lebensdauer spezifizieren und warten.

Zusammenfassungstabelle:

| Wesentliche Eigenschaft | Vorteil für Ihren Prozess |

|---|---|

| Hochtemperaturstabilität | Betriebsstabilität bis 3000 °C (5432 °F), weit über der von Metallelementen. |

| Überlegene thermische Gleichmäßigkeit | Eliminiert Hot Spots für konsistente, reproduzierbare Ergebnisse Charge für Charge. |

| Ausgezeichnete thermische Schockbeständigkeit | Hält schnellen Aufheiz- und Abkühlzyklen ohne Rissbildung stand. |

| Hohe Festigkeit bei hohen Temperaturen | Die mechanische Festigkeit nimmt mit der Hitze zu und gewährleistet Langlebigkeit unter rauen Bedingungen. |

| Einfache Bearbeitbarkeit | Ermöglicht kundenspezifische Formen (Stäbe, Rohre, Platten) für eine optimale Ofengestaltung. |

| Wichtigste Einschränkung: Atmosphäre | Erfordert ein Vakuum oder Inertgas (z. B. Argon), um eine schnelle Oxidation zu verhindern. |

Sind Sie bereit, die Kraft der Graphitheizung für Ihre anspruchsvollsten Anwendungen zu nutzen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt. Wir können präzise Graphit-Elemente entwickeln und bearbeiten, um die gleichmäßige Hochtemperaturumgebung zu schaffen, die Ihr einzigartiger Prozess erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein kundenspezifischer KINTEK-Ofen mit Graphit-Elementen überlegene thermische Leistung und Zuverlässigkeit für Ihr Labor erzielen kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen