Die Verwendung eines Dentalofens beinhaltet die Programmierung des Geräts gemäß den Anforderungen des spezifischen Keramikmaterials, die Durchführung eines kontrollierten Heizzyklus und eine allmähliche Abkühlphase. Dieser Prozess sintert oder glasiert die Keramikrestauration, wie eine Krone oder Brücke, und verleiht ihr die erforderliche Festigkeit und ästhetischen Eigenschaften.

Der Schlüssel zur effektiven Nutzung eines Dentalofens liegt nicht nur im Erreichen einer Zieltemperatur, sondern in der Steuerung des gesamten thermischen Verlaufs. Ein überstürztes Vorheizen oder Abkühlen führt zu einem Thermoschock, der die Hauptursache für Brüche und Versagen bei Keramikrestaurationen ist.

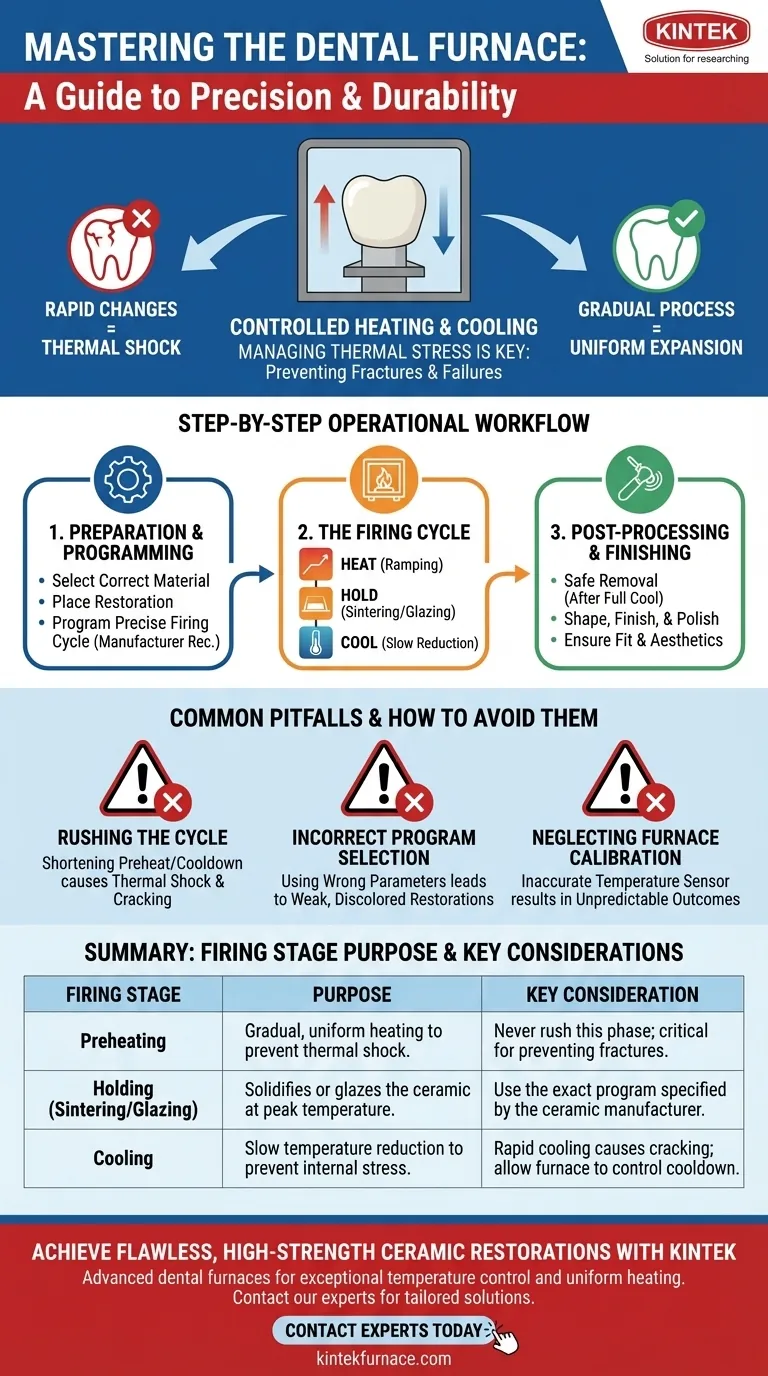

Das Kernprinzip: Management thermischer Spannungen

Der grundlegende Zweck eines Dentalofens ist die kontrollierte Wärmeanwendung. Keramikmaterialien sind spröde und dehnen sich bei Temperaturänderungen aus oder ziehen sich zusammen. Wenn diese Änderung zu schnell erfolgt, kann das Material die innere Spannung nicht bewältigen und reißt.

Warum Vorheizen unerlässlich ist

Die Vorheizphase erhöht die Temperatur der Restauration langsam und gleichmäßig. Dieses allmähliche Ansteigen ermöglicht es der gesamten Keramikstruktur, von der Oberfläche bis zum Kern, sich gleichmäßig auszudehnen.

Das Überspringen dieses Schritts führt dazu, dass sich die Außenseite der Restauration schneller erwärmt und ausdehnt als die Innenseite, wodurch immense innere Spannungen entstehen, die zu Brüchen führen.

Die entscheidende Rolle der kontrollierten Abkühlung

Ebenso wichtig wie das Vorheizen ist die Abkühlphase. Nach Abschluss des Brennzyklus muss der Ofen die Temperatur langsam senken.

Eine schnelle Abkühlung würde dazu führen, dass sich die Oberfläche schneller zusammenzieht als der Kern, was wiederum Spannungen hervorruft, die zu sofortigen oder verzögerten Rissen der endgültigen Prothese führen können.

Ein schrittweiser Betriebsablauf

Obwohl spezifische Ofenmodelle variieren, folgt der universelle Prozess einer klaren und logischen Abfolge, die darauf ausgelegt ist, konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

Schritt 1: Vorbereitung und Programmierung

Bevor die Heizung beginnt, müssen Sie die Restauration und den Ofen vorbereiten. Dies beinhaltet die Auswahl des richtigen Keramikmaterials für den Fall und das Platzieren der Restauration in der Kammer.

Entscheidend ist, dass Sie den Ofen mit dem vom Keramikhersteller empfohlenen präzisen Brennzyklus programmieren. Jedes Material hat ein einzigartiges Rezept für Temperatur, Aufheizrate und Haltezeiten.

Schritt 2: Der Brennzyklus

Einmal programmiert, führt der Ofen den Zyklus automatisch aus. Dies umfasst typischerweise drei Phasen:

- Heizen (Rampen): Die Temperatur steigt mit einer kontrollierten Rate an.

- Halten (Sintern/Glasieren): Der Ofen hält eine Spitzentemperatur, um die Keramik zu verfestigen oder zu glasieren.

- Abkühlen: Die Temperatur wird langsam auf ein sicheres Niveau reduziert.

Schritt 3: Nachbearbeitung und Fertigstellung

Nachdem der Ofenzyklus abgeschlossen und die Restauration vollständig abgekühlt ist, kann sie sicher entnommen werden. Der letzte Schritt umfasst das Formen, Bearbeiten und Polieren der Krone oder Brücke mit speziellen Geräten, um eine perfekte Passform und ein natürliches Aussehen zu gewährleisten.

Die häufigsten Fallstricke verstehen

Um konsistente Ergebnisse zu erzielen, muss man sich der Kompromisse bewusst sein und häufige Fehler vermeiden, die die Integrität der Restauration beeinträchtigen.

Den Zyklus überstürzen

Der häufigste Fehler ist der Versuch, Zeit zu sparen, indem die Vorheiz- oder Abkühlphasen verkürzt werden. Dies ist eine falsche Sparsamkeit, da das hohe Risiko eines Thermoschocks und von Rissen zu kostspieligen Nacharbeiten und verlorener Behandlungszeit führt.

Falsche Programmauswahl

Die Verwendung eines Brennprogramms, das nicht zum spezifischen Keramikmaterial passt, ist ein garantierter Weg zum Scheitern. Jeder Keramiktyp hat unterschiedliche thermische Eigenschaften, und die Verwendung falscher Parameter kann zu einer schwachen, verfärbten oder schlecht sitzenden Restauration führen.

Vernachlässigung der Ofenkalibrierung

Im Laufe der Zeit kann der Temperatursensor (Thermoelement) eines Ofens an Genauigkeit verlieren. Ein unkalibrierter Ofen könnte heißer oder kälter laufen, als er anzeigt, wodurch Ihre präzisen Programme nutzlos werden. Eine regelmäßige Kalibrierung ist für vorhersehbare und wiederholbare Ergebnisse unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Der ordnungsgemäße Ofenbetrieb ist entscheidend für die Herstellung dauerhafter und ästhetischer Restaurationen. Ihr Ansatz sollte sich an Ihrem Hauptziel für jeden Fall ausrichten.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Festigkeit liegt: Halten Sie sich strikt an die vom Hersteller empfohlenen Vorheiz- und Abkühlpläne, um innere Spannungen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf ästhetischer Perfektion liegt: Stellen Sie sicher, dass Sie das exakte Programm für die gewählte Keramik verwenden, um den richtigen Farbton, die Transluzenz und die Glasur zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Praxiseffizienz liegt: Priorisieren Sie Korrektheit vor Geschwindigkeit, indem Sie niemals Schritte überspringen, was kostspielige Nacharbeiten verhindert und vorhersehbare Ergebnisse gewährleistet.

Die Beherrschung dieses Prozesses verwandelt den Dentalofen von einem einfachen Ofen in ein Präzisionswerkzeug für überlegene Patientenergebnisse.

Zusammenfassungstabelle:

| Brennphase | Zweck | Wichtige Überlegung |

|---|---|---|

| Vorheizen | Allmähliches, gleichmäßiges Erhitzen zur Vermeidung von Thermoschock. | Diese Phase niemals überstürzen; sie ist entscheidend zur Vermeidung von Brüchen. |

| Halten (Sintern/Glasieren) | Verfestigt oder glasiert die Keramik bei Spitzentemperatur. | Verwenden Sie das exakte Programm, das vom Keramikhersteller angegeben ist. |

| Abkühlen | Langsame Temperaturreduzierung zur Vermeidung innerer Spannungen. | Schnelles Abkühlen verursacht Risse; lassen Sie den Ofen die Abkühlung steuern. |

Erzielen Sie makellose, hochfeste Keramikrestaurationen bei jedem Brand.

Bei KINTEK verstehen wir, dass Ihr Erfolg von Präzision und Zuverlässigkeit abhängt. Unsere fortschrittlichen Dentalöfen sind für außergewöhnliche Temperaturkontrolle und gleichmäßige Erwärmung konzipiert, was Ihnen die Sicherheit gibt, den thermischen Zyklus zu meistern. Mit unserer starken tiefgreifenden Anpassungsfähigkeit können wir eine Lösung anbieten, die auf den spezifischen Arbeitsablauf und die Materialanforderungen Ihres Labors zugeschnitten ist.

Bereit, Ihre Keramikarbeiten zu verbessern und kostspielige Nacharbeiten zu vermeiden? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Praxis zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision