Die Wahl eines zahnärztlichen Sinterofens ist eine kritische Entscheidung, da sie die endgültige Qualität einer zahnärztlichen Restauration direkt bestimmt. Der Ofen hat einen direkten Einfluss auf die dimensionsgenaue Passform, die mechanische Festigkeit und die allgemeine Langlebigkeit und Haltbarkeit der Restauration. Ein geeigneter Ofen führt den Sinterprozess präzise durch und verhindert Defekte wie Verzug oder Rissbildung, die den klinischen Erfolg beeinträchtigen.

Ein Sinterofen ist nicht nur ein Heizelement; er ist ein Präzisionsinstrument. Seine Fähigkeit, während des gesamten Zyklus eine gleichmäßige und genaue Temperaturkontrolle zu liefern, ist der wichtigste Faktor, der darüber entscheidet, ob eine Restauration klinisch erfolgreich sein wird oder ein kostspieliger Fehlschlag.

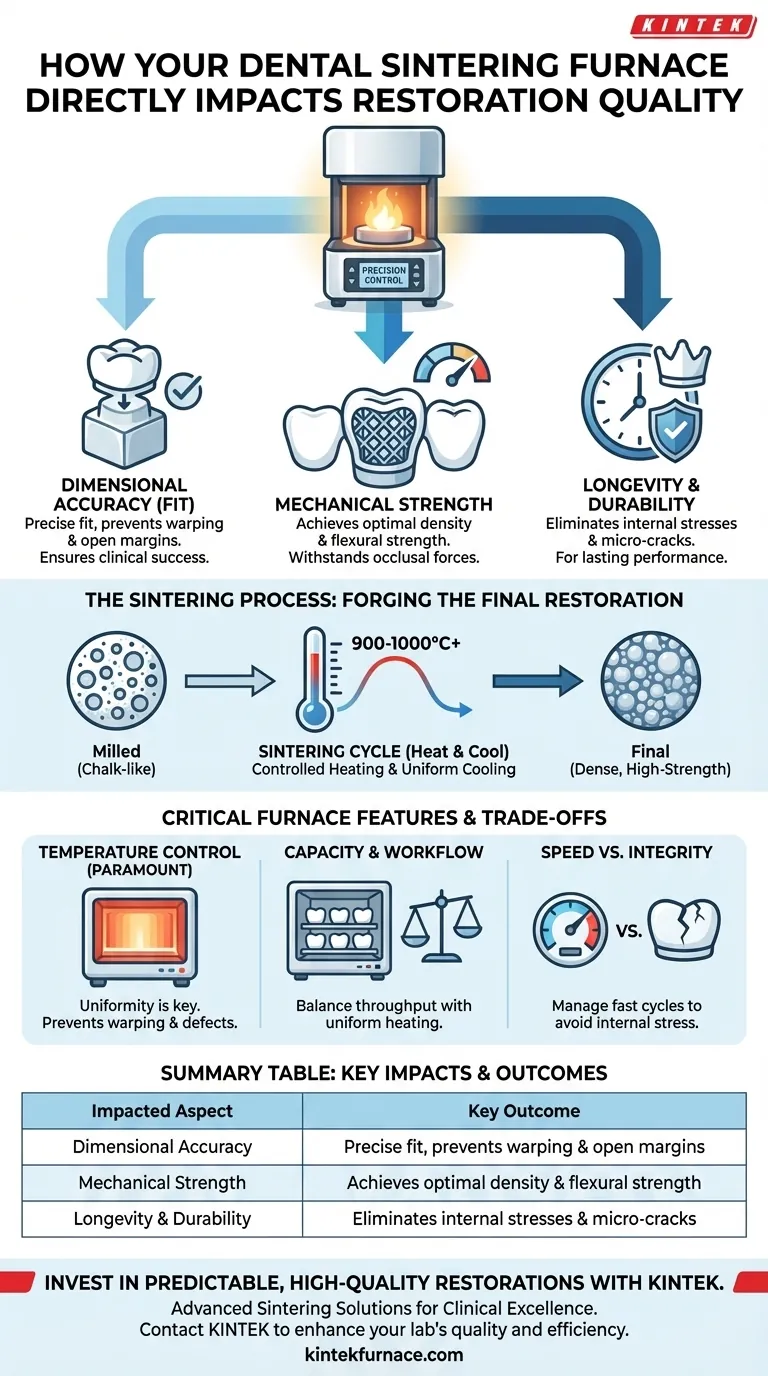

Wie das Sintern die endgültige Restauration formt

Um den Einfluss des Ofens zu verstehen, müssen wir zunächst den Sinterprozess selbst verstehen. Hier wird eine gefräste, kreideähnliche Restauration in ein dichtes, hochfestes Endprodukt umgewandelt.

Das grundlegende Ziel: Partikel verschmelzen

Beim Sintern werden keramische Materialien wie Zirkonoxid auf eine Temperatur knapp unter ihrem Schmelzpunkt erhitzt. Dadurch verschmelzen die einzelnen Partikel miteinander, wodurch die porösen Zwischenräume beseitigt und ein fester, dichter Gegenstand entsteht.

Die entscheidende Rolle der Temperatur

Diese Umwandlung erfordert einen präzisen thermischen Zyklus. Der Ofen muss die Temperatur schrittweise, oft auf 900-1000 °C oder höher, erhöhen und für eine bestimmte Dauer halten. Diese präzise Kontrolle stellt sicher, dass das Material seine Ziel-Dichte und -Festigkeit erreicht.

Die Bedeutung eines kontrollierten Zyklus

Ebenso wichtig wie die Heizphase ist die Kühlphase. Der Ofen muss langsam und kontrolliert abkühlen. Eine schnelle Abkühlung kann einen thermischen Schock verursachen, der innere Spannungen und Mikrorisse erzeugt, die später zu einem katastrophalen Bruch der Restauration führen können.

Der direkte Einfluss auf die klinische Qualität

Jede Abweichung im Sinterprozess führt direkt zu einem greifbaren, klinischen Ergebnis. Ein hochwertiger Ofen bietet die notwendige Konsistenz, um diese Probleme zu vermeiden.

Sicherstellung der Maßgenauigkeit und Passform

Die unmittelbarste Auswirkung eines schlechten Ofens ist eine ungenaue Restauration. Wenn die Temperatur in der Heizkammer nicht perfekt gleichmäßig ist, schrumpft das Zirkonoxid ungleichmäßig und verursacht Verzug. Dies führt zu einer schlechten Randpassung, was zu offenen Rändern, Auswaschung des Zements und schließlich zum klinischen Versagen führt.

Erreichung optimaler mechanischer Festigkeit

Ein Ofen, der die richtige Temperatur nicht erreicht oder hält, produziert eine untergesinterte Restauration. Dieses Material erreicht nicht seine optimale Dichte, was zu einer deutlich geringeren Biegefestigkeit führt. Die Krone oder Brücke ist spröde und nicht in der Lage, normalen Okklusionskräften standzuhalten.

Gewährleistung von Langlebigkeit und Haltbarkeit

Die Kombination aus perfekter Passform und maximaler Festigkeit schafft eine dauerhafte, langlebige Restauration. Ein Ofen, der gleichmäßiges Heizen und kontrolliertes Abkühlen bietet, stellt sicher, dass das Endprodukt frei von inneren Spannungen und Defekten ist, die seine strukturelle Integrität im Laufe der Zeit beeinträchtigen können.

Verständnis der Kompromisse

Obwohl alle Öfen die gleiche Grundfunktion erfüllen, führen ihr Design und ihre Technologie zu wichtigen Unterschieden bei den Ergebnissen und Arbeitsabläufen.

Temperaturkontrolle ist entscheidend

Das kritischste Merkmal ist die Genauigkeit und Gleichmäßigkeit der Temperaturregelung. Hochwertige Öfen verwenden überlegene Heizelemente und fortschrittliche Steuerungen, um sicherzustellen, dass jeder Teil der Restauration, unabhängig von seiner Position in der Kammer, exakt den gleichen thermischen Zyklus erfährt. Dies ist die Grundlage für vorhersagbare Ergebnisse.

Kapazität und Effizienz des Arbeitsablaufs

Die Kapazität des Ofens ist ein Hauptgesichtspunkt für die Produktion. Ein größerer Ofen ermöglicht es einem Labor, mehr Restaurationen in einem einzigen Zyklus zu sintern, was den Durchsatz und die Effizienz direkt erhöht. Dies muss gegen die Notwendigkeit einer gleichmäßigen Erwärmung abgewogen werden, was in einer größeren Kammer schwieriger sein kann.

Geschwindigkeit vs. strukturelle Integrität

Viele moderne Öfen bieten "Schnell"- oder "Speed"-Sinterzyklen. Obwohl diese die Bearbeitungszeiten drastisch verbessern können, stellen sie extreme Anforderungen an die Fähigkeit des Ofens, schnell zu heizen und abzukühlen, ohne das Material zu beeinträchtigen. Dies ist ein Kompromiss, der sorgfältig gehandhabt werden muss, da unsachgemäßes Schnellsintern leicht innere Spannungen verursachen kann, die zum Versagen führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens erfordert die Abstimmung seiner Fähigkeiten mit den Hauptzielen Ihres Labors.

- Wenn Ihr Hauptaugenmerk auf klinischer Exzellenz und Konsistenz liegt: Priorisieren Sie Öfen, die für ihre präzise Temperaturregelung und gleichmäßige Wärmeverteilung bekannt sind, über alle anderen Merkmale.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Stückzahlen liegt: Berücksichtigen Sie die Kapazität des Ofens und validierte Schnellsinternzyklen, die nachweislich die strukturelle Integrität des Materials nicht beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt liegt: Stellen Sie sicher, dass der Ofen über vollständig programmierbare Zyklen verfügt, die die einzigartigen Temperaturprofile einer breiten Palette moderner Keramiken und Zirkonoxide verarbeiten können.

Letztendlich ist die Investition in einen hochwertigen Sinterofen eine direkte Investition in die Vorhersagbarkeit und Qualität jeder von Ihnen produzierten Restauration.

Zusammenfassungstabelle:

| Betroffener Aspekt | Wichtigstes Ergebnis |

|---|---|

| Maßgenauigkeit | Präzise Passform, verhindert Verzug und offene Ränder |

| Mechanische Festigkeit | Erreicht optimale Dichte und Biegefestigkeit |

| Langlebigkeit & Haltbarkeit | Beseitigt innere Spannungen und Mikrorisse für dauerhafte Leistung |

Investieren Sie in vorhersagbare, qualitativ hochwertige zahnärztliche Restaurationen mit KINTEK

Ihr Sinterofen ist der Eckpfeiler des klinischen Erfolgs. Mit außergewöhnlicher F&E und eigener Fertigung bietet KINTEK zahnärztlichen Laboren fortschrittliche Sinterofenlösungen. Unsere Produktlinie, einschließlich hochpräziser Vakuum- und Atmosphärenöfen, wird durch unsere starke Fähigkeit zur tiefen Anpassung ergänzt, um Ihre einzigartigen Arbeitsabläufe und Materialanforderungen präzise zu erfüllen.

Stellen Sie sicher, dass jede Krone und Brücke eine perfekte Passform, maximale Festigkeit und langfristige Haltbarkeit erreicht. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Sinterlösungen die Qualität und Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen