Die Verwendung einer einzigen, universellen Einstellung für alle Materialien in Ihrem Dentalofen ist ein kritischer Fehler, da sie die einzigartigen chemischen und physikalischen Eigenschaften jedes Materials ignoriert. Dieser "Einheitsansatz" beeinträchtigt grundlegend die Qualität der endgültigen Restauration und führt zu Problemen mit Festigkeit, Ästhetik und Passgenauigkeit. Der richtige Ansatz ist, die vom Materialhersteller angegebenen Sinterparameter sorgfältig zu befolgen.

Die Qualität einer Dentalrestauration wird nicht allein vom Ofen bestimmt, sondern von der präzisen Synergie zwischen den spezifischen Anforderungen des Materials und der Fähigkeit des Ofens, diese zu erfüllen. Die Missachtung der Anweisungen des Herstellers ist ein direkter Weg zu unvorhersehbaren und minderwertigen klinischen Ergebnissen.

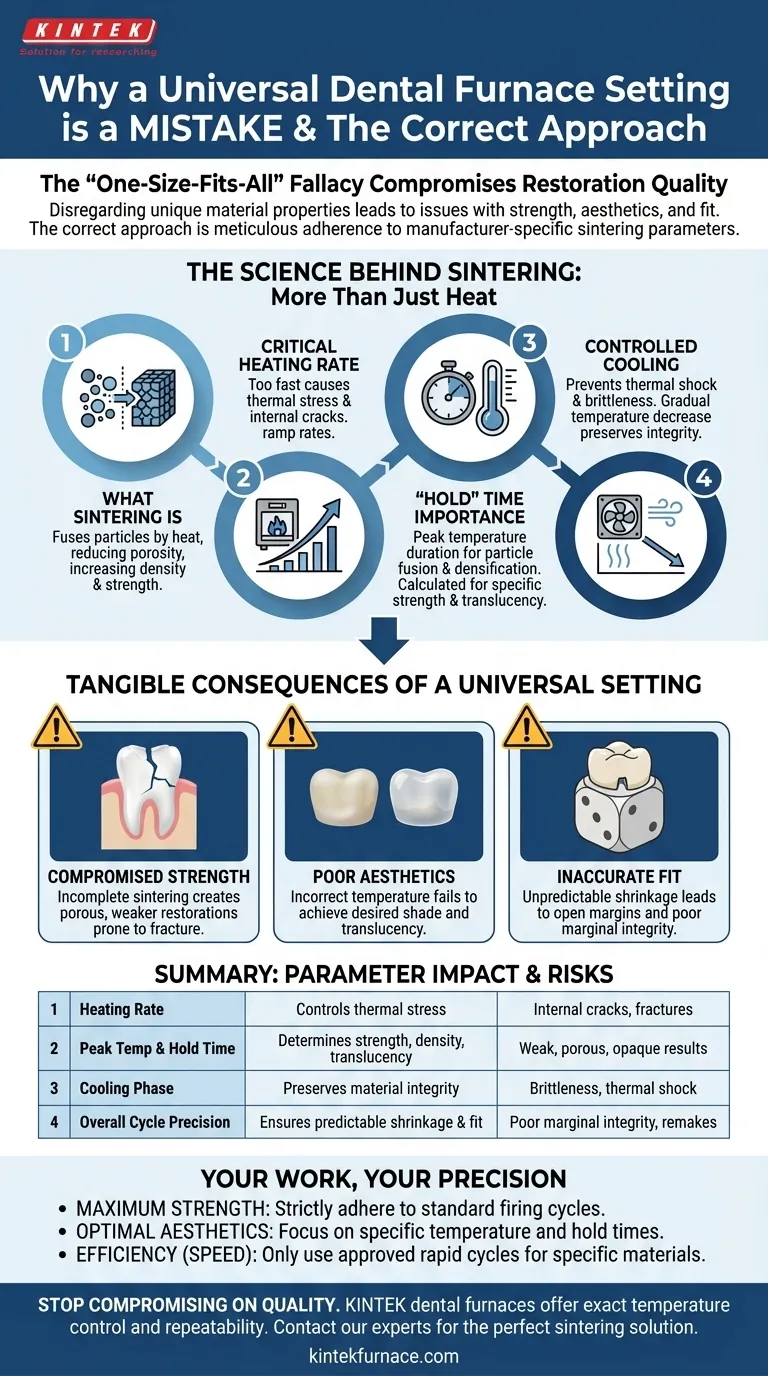

Die Wissenschaft hinter dem Sintern: Mehr als nur Hitze

Um zu verstehen, warum eine universelle Einstellung versagt, müssen Sie zunächst anerkennen, dass Sintern ein hochkontrollierter wissenschaftlicher Prozess ist, nicht nur ein einfacher Heizzyklus. Jede Phase ist darauf ausgelegt, auf mikroskopischer Ebene ein bestimmtes Ergebnis zu erzielen.

Was Sintern eigentlich ist

Sintern ist der Prozess des Verdichtens und Formens einer festen Masse aus Material durch Hitze, ohne es bis zum Schmelzpunkt zu erhitzen. Bei Dentalmaterialien wie Zirkonoxid verschmilzt dieser Prozess die einzelnen Partikel und reduziert die Porosität und erhöht dramatisch die Dichte und Festigkeit.

Die entscheidende Rolle der Aufheizrate

Die Geschwindigkeit, mit der die Ofentemperatur ansteigt, ist entscheidend. Ein zu schnelles Erhitzen eines Materials kann thermische Spannungen verursachen, die zu inneren Rissen oder Brüchen führen. Unterschiedliche Materialien, insbesondere solche mit unterschiedlichen Dicken, erfordern unterschiedliche Aufheizraten, um gleichmäßig zu erhitzen.

Die Bedeutung der Haltezeit

Die "Haltezeit" oder "Verweilzeit" ist der Zeitraum, in dem der Ofen seine Spitzentemperatur beibehält. Hier finden die kritischsten Partikelverschmelzungen und Verdichtungen statt. Diese Dauer wird vom Hersteller präzise auf der Grundlage der spezifischen Materialzusammensetzung berechnet, um die angestrebte Festigkeit und Transluzenz zu erreichen.

Die Kühlphase: Ein oft übersehener Schritt

Kontrolliertes Abkühlen ist genauso wichtig wie das Aufheizen. Ein zu schnelles Abkühlen einer Restauration kann einen thermischen Schock verursachen, wodurch das Endprodukt spröde und bruchanfällig wird. Das Protokoll des Herstellers gewährleistet eine allmähliche Temperaturabnahme, die die Integrität des Materials bewahrt.

Die greifbaren Folgen einer universellen Einstellung

Wenn Sie materialspezifische Richtlinien ignorieren, sind die daraus resultierenden Fehler nicht theoretisch. Sie äußern sich in greifbaren Problemen, die zu kostspieligen Nacharbeiten und einem Verlust des klinischen Vertrauens führen können.

Beeinträchtigte Festigkeit und Haltbarkeit

Das größte Risiko ist eine schwächere Restauration. Unvollständiges Sintern führt zu einem poröseren Material, das seine angegebene Biegefestigkeit nicht erreicht hat. Diese Restauration bricht unter normalen Okklusionsbelastungen im Mund des Patienten mit größerer Wahrscheinlichkeit.

Schlechte Ästhetik und Transluzenz

Die Sintertemperatur beeinflusst direkt den endgültigen Farbton und die Transluzenz von Materialien wie Zirkonoxid. Eine zu niedrige oder zu hohe Einstellung kann zu einer Restauration führen, die opak ist, ein "lebloses" Aussehen hat oder den gewünschten Farbton nicht trifft, was besonders bei Frontzahnfällen katastrophal ist.

Ungenauigkeit der Passform und Randintegrität

Vollkeramische Materialien sind so konzipiert, dass sie während des Sintervorgangs um einen präzisen Betrag schrumpfen. Ein universelles Programm, das von der angegebenen Aufheizrate und Haltezeit abweicht, verursacht eine unvorhersehbare Schrumpfung. Dies führt zu schlecht sitzenden Restaurationen, offenen Rändern und einem erhöhten Risiko für Sekundärkaries.

Abwägungen verstehen: Geschwindigkeit vs. Qualität

Die Hauptmotivation für die Verwendung einer einzigen, vereinfachten Einstellung ist oft der Wunsch nach Geschwindigkeit und Effizienz. Obwohl verständlich, birgt dieser Ansatz inakzeptable Risiken.

Der Reiz von Schnell-Sinterzyklen

Viele moderne Materialien und Öfen bieten "Speed"- oder "Fast"-Sinterzyklen an. Diese sind in einem geschäftigen Labor oder einer Klinik sehr attraktiv. Diese Zyklen sind jedoch nicht universell; sie sind für ein spezifisches Material konzipiert, das für schnelles Aufheizen validiert wurde.

Wenn Geschwindigkeit einen Preis hat

Die Verwendung eines generischen Schnellzyklus für ein Material, das nicht dafür ausgelegt ist, ist ein Rezept für den Misserfolg. Sie sparen vielleicht eine Stunde im Ofen, riskieren aber, eine schwache oder ästhetisch fehlerhafte Restauration zu erstellen, die eine vollständige Nacharbeit erfordert und jede Zeitersparnis zunichte macht.

Der Mythos des "universellen" Programms

Ein echtes "universelles" Programm, das optimale Ergebnisse für alle Materialien liefert, existiert nicht. Es ist ein Kompromiss, der die einzigartigen Eigenschaften jedes Materials zugunsten der Bequemlichkeit opfert. Hochwertige Arbeit erfordert Präzision, keine Annäherung.

Anwendung auf Ihre Arbeit

Ihr Protokoll sollte auf Präzision und Vorhersehbarkeit aufgebaut sein. Indem Sie den Ofenzyklus auf das Material abstimmen, kontrollieren Sie das Ergebnis.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Langlebigkeit liegt: Halten Sie sich strikt an den vom Hersteller empfohlenen Standard-Brennzyklus für das jeweilige Material.

- Wenn Ihr Hauptaugenmerk auf optimaler Ästhetik für Frontzahnfälle liegt: Achten Sie genau auf die spezifische Temperatur und die Haltezeiten, die darauf ausgelegt sind, die gewünschte Transluzenz zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Effizienz liegt: Verwenden Sie einen Schnell-Sinterzyklus nur, wenn sowohl der Materialhersteller als auch der Ofenhersteller dies für diese genaue Kombination ausdrücklich genehmigen.

Letztendlich ist die Behandlung jedes Materials mit der erforderlichen Präzision die Grundlage für hochwertige, zuverlässige Dentalrestaurationen.

Zusammenfassungstabelle:

| Sinterparameter | Auswirkung auf die Restauration | Risiko einer universellen Einstellung |

|---|---|---|

| Aufheizrate | Kontrolliert thermische Spannungen und Gleichmäßigkeit | Innere Risse, Brüche |

| Spitzentemperatur & Haltezeit | Bestimmt Festigkeit, Dichte und Transluzenz | Schwache, poröse oder opake Ergebnisse |

| Kühlphase | Bewahrt die Materialintegrität | Sprödigkeit, thermischer Schock |

| Gesamte Zykluspräzision | Gewährleistet vorhersehbare Schrumpfung und Passform | Schlechte Randintegrität, Nacharbeiten |

Hören Sie auf, die Qualität von Restaurationen zu kompromittieren. Ihre Materialien verdienen Präzision. Bei KINTEK verstehen wir, dass jede Dental-Keramik und jedes Zirkonoxid einzigartige Sinterbedürfnisse hat. Unsere fortschrittlichen Laboröfen sind auf exakte Temperaturkontrolle und Wiederholgenauigkeit ausgelegt, damit Sie die Herstellerprotokolle für makellose Festigkeit und Ästhetik konsequent einhalten können.

Lassen Sie uns Ihnen helfen, jedes Mal vorhersehbare, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten für Dentalöfen, um die perfekte Sinterlösung für die spezifischen Materialien und Arbeitsabläufe Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit