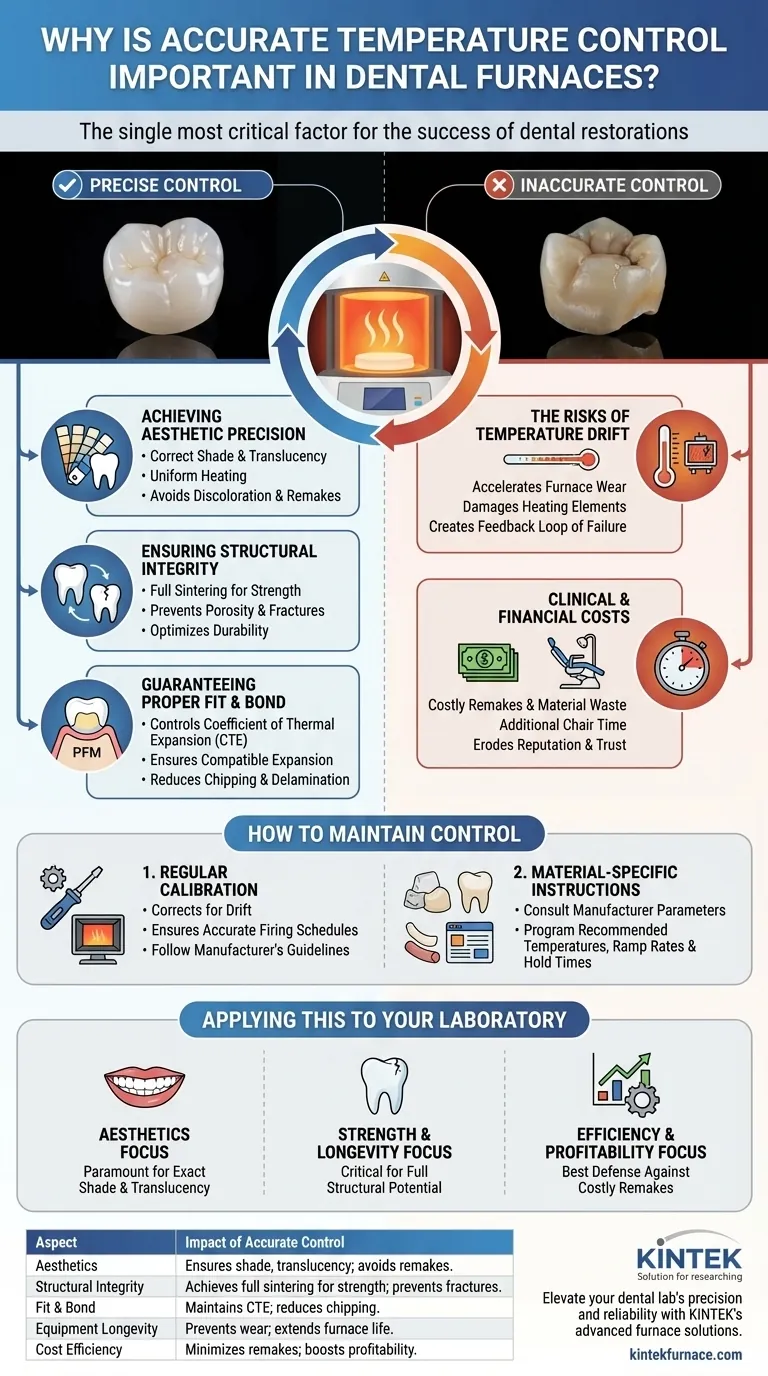

Kurz gesagt, die genaue Temperaturkontrolle ist der wichtigste Einzelfaktor, der über Erfolg oder Misserfolg einer zahnärztlichen Restauration entscheidet. Ohne sie werden die physikalischen, ästhetischen und strukturellen Eigenschaften von Materialien wie Porzellan und Zirkonoxid unvorhersehbar, was direkt zu klinischen Fehlschlägen, kostspieligen Nacharbeiten und beeinträchtigter Patientenversorgung führt.

Ein Dentalofen ist nicht nur ein Ofen; er ist ein Präzisionsinstrument. Temperaturabweichungen sind keine geringfügigen Inkonsistenzen – sie sind fundamentale Fehler, die die Materialwissenschaft untergraben und eine Hochleistungsrestauration zu einer Belastung machen.

Die Auswirkungen auf die Qualität der endgültigen Restauration

Der Brenn- oder Sinterzyklus ist ein sorgfältig choreografierter Prozess, bei dem die Temperatur Pulver in eine starke, monolithische Struktur umwandelt. Schon geringfügige Ungenauigkeiten können kaskadierende Auswirkungen auf das Endergebnis haben.

Erreichung ästhetischer Präzision

Eine präzise Temperaturkontrolle gewährleistet, dass das Porzellan- oder Zirkonoxidpulver gleichmäßig erhitzt wird. Dies ist entscheidend für die Erzielung der richtigen Farbe und Transluzenz.

Inkonsistentes Erhitzen kann zu Restaurationen führen, die opak, verfärbt sind oder nicht mit der Farbskala übereinstimmen, was eine komplette Nacharbeit erforderlich macht.

Gewährleistung der strukturellen Integrität

Die Festigkeit, Haltbarkeit und Bruchfestigkeit einer Restauration werden bei spezifischen Temperaturen entwickelt. Dieser Prozess, bekannt als Sintern, muss exakt sein.

Ist die Temperatur zu niedrig, wird das Material nicht vollständig gesintert und bleibt schwach und porös. Ist sie zu hoch, kann dies zu Korngrößenwachstum oder Verformung führen, was ebenfalls die Festigkeit beeinträchtigt und zu vorzeitigem Bruch im Mund führt.

Gewährleistung einer korrekten Passform und Verbindung

Der Wärmeausdehnungskoeffizient (WAK) ist eine kritische Eigenschaft, insbesondere bei Metallkeramik-Restaurationen (Verblendkeramik). Der Brennprozess muss kontrolliert werden, um sicherzustellen, dass sich das Porzellan und das Metallgerüst kompatibel ausdehnen und zusammenziehen.

Falsche Temperaturen können den WAK verändern und Spannungen an der Verbindungsschnittstelle erzeugen, was zu Absplitterungen, Rissen oder einer vollständigen Ablösung des Porzellans vom Unterbau führt.

Die versteckten Risiken der Temperaturdrift

Ungenauigkeit ist nicht nur ein einmaliges Problem. Sie erzeugt einen Zyklus eskalierender Probleme, die sowohl die Restaurationen als auch die Geräte selbst betreffen.

Der Teufelskreis der Ofenabnutzung

Der Betrieb eines Ofens außerhalb seines idealen Temperaturbereichs ruiniert nicht nur die Restauration – er beschädigt auch den Ofen. Unangemessene Temperaturen verursachen beschleunigten Verschleiß an Heizelementen und Isolierung.

Dieser Schaden wiederum führt dazu, dass der Ofen weniger in der Lage ist, eine stabile Temperatur zu halten, was eine Rückkopplungsschleife von zunehmend ungenauen Ergebnissen und schließlich Geräteausfällen erzeugt.

Die klinischen und finanziellen Kosten des Scheiterns

Jede fehlgeschlagene Restauration hat ihren Preis. Dazu gehören die verschwendeten Materialien und die Zeit des Technikers für die Nacharbeit, aber wichtiger noch, die zusätzliche Sitzungszeit des Zahnarztes und die Unannehmlichkeiten für den Patienten.

Letztendlich untergräbt inkonsistente Qualität den Ruf des zahntechnischen Labors und das Vertrauen seiner klinischen Partner.

Die Gefahr, die Kalibrierung auszulassen

Öfen driften im Laufe der Zeit. Sich auf Werkseinstellungen oder einen alten Brennplan ohne regelmäßige Überprüfung zu verlassen, birgt ein erhebliches Risiko.

Die Kalibrierung ist der einzige Weg, um sicherzustellen, dass die auf dem Bildschirm angezeigte Temperatur mit der tatsächlichen Temperatur im Inneren der Kammer übereinstimmt. Sie zu vernachlässigen, kommt der Arbeit mit einem unüberprüften und unzuverlässigen Instrument gleich.

So behalten Sie die Kontrolle

Die Erzielung konsistenter, hochwertiger Ergebnisse hängt von einem disziplinierten, systematischen Ansatz im Temperaturmanagement ab.

Der nicht verhandelbare Schritt: Regelmäßige Kalibrierung

Kalibrierung ist der Prozess der Anpassung des Temperaturreglers des Ofens an einen bekannten, verifizierten Standard. Dies sollte routinemäßig gemäß den Herstellerangaben durchgeführt werden.

Diese eine Maßnahme korrigiert die Temperaturdrift durch alternde Komponenten und stellt sicher, dass Ihre Brennpläne genau und wiederholbar sind.

Befolgen material spezifischer Anweisungen

Gehen Sie niemals davon aus, dass ein Brennprogramm für alle Materialien funktioniert. Jedes Keramik-, Zirkonoxid- oder Porzellansystem verfügt über einen einzigartigen Brennplan, der von seinem Hersteller entwickelt wurde.

Konsultieren und programmieren Sie immer präzise die vom Hersteller empfohlenen Temperaturen, Aufheizraten und Haltezeiten für das spezifische Material, das Sie verwenden.

Anwendung in Ihrem Labor

Ihr Ansatz zur Temperaturkontrolle sollte von Ihrer höchsten Priorität bestimmt werden, sei es Ästhetik, Langlebigkeit oder betriebliche Effizienz.

- Wenn Ihr Hauptaugenmerk auf Ästhetik liegt: Absolute Temperaturgenauigkeit ist von größter Bedeutung, um genau den Farbton und die Transluzenz zu treffen, die Zahnärzte und Patienten fordern.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Langlebigkeit liegt: Die Einhaltung präziser Sintertemperaturen ist entscheidend, um das volle strukturelle Potenzial des Materials zu gewährleisten und klinische Brüche zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Effizienz und Rentabilität liegt: Strikte Temperaturkontrolle und regelmäßige Kalibrierung sind Ihr bester Schutz gegen kostspielige Nacharbeiten, verschwendete Materialien und verlorene Zeit.

Die Beherrschung der Temperaturkontrolle bedeutet die Beherrschung der Vorhersagbarkeit und Qualität Ihrer endgültigen Restaurationen.

Zusammenfassungstabelle:

| Aspekt | Auswirkungen einer genauen Temperaturkontrolle |

|---|---|

| Ästhetik | Gewährleistet korrekten Farbton und Transluzenz, vermeidet Verfärbungen und Nacharbeiten |

| Strukturelle Integrität | Erreicht vollständiges Sintern für Festigkeit und Haltbarkeit, verhindert Brüche |

| Passform und Verbindung | Erhält den korrekten WAK zur Kompatibilität, reduziert Absplitterungen und Ablösung |

| Langlebigkeit der Geräte | Verhindert Verschleiß an Heizelementen und Isolierung, verlängert die Ofenlebensdauer |

| Kosteneffizienz | Minimiert Nacharbeiten, verschwendete Materialien und Behandlungszeit, steigert die Rentabilität |

Steigern Sie die Präzision und Zuverlässigkeit Ihres zahntechnischen Labors mit den fortschrittliche Ofenlösungen von KINTEK. Durch hervorragende F&E und Eigenfertigung bieten wir Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle mit tiefgreifender Anpassung an Ihre einzigartigen Anforderungen. Sichern Sie sich makellose Restaurationen und steigern Sie die Effizienz – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Erfolg unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen