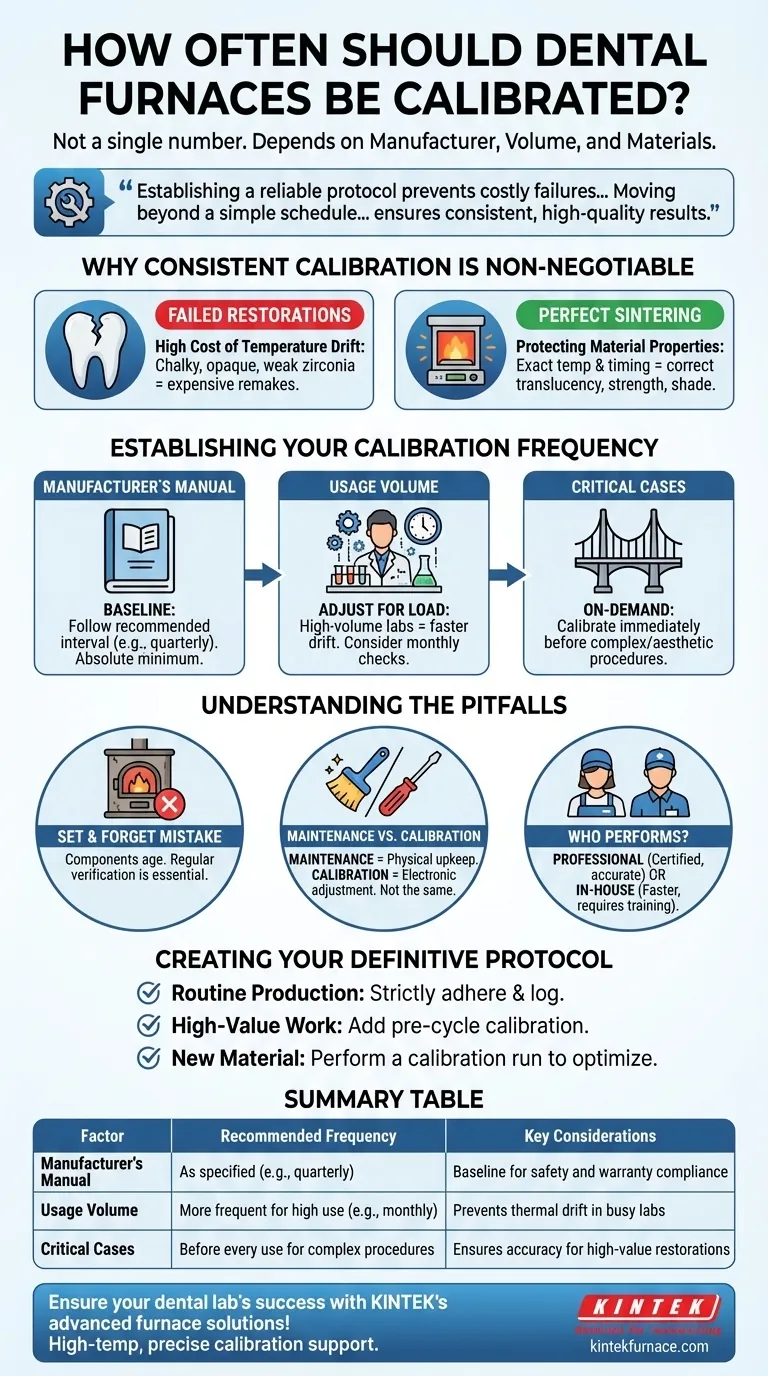

Die richtige Kalibrierungsfrequenz für einen Dentalofen ist keine einzelne, universelle Zahl. Während einige komplizierte Verfahren eine Kalibrierung vor jeder Verwendung erfordern, ist der Standard für die meisten Labore ein regelmäßiger Zeitplan. Dieser Zeitplan wird hauptsächlich durch die Empfehlungen des Ofenherstellers, das Nutzungsvolumen und die Art der zu verarbeitenden Materialien bestimmt.

Ihre zentrale Herausforderung besteht nicht nur darin zu wissen, wann kalibriert werden muss, sondern ein zuverlässiges Protokoll zu etablieren, das kostspielige Fehler verhindert. Ein risikobasierter Ansatz, der über einen einfachen Zeitplan hinausgeht, gewährleistet konsistente, qualitativ hochwertige Ergebnisse für jede Restauration.

Warum eine konsistente Kalibrierung unerlässlich ist

Ein Dentalofen ist ein Präzisionsinstrument. Davon auszugehen, dass er seine Genauigkeit über die Zeit beibehält, birgt ein erhebliches finanzielles und reputatives Risiko.

Die hohen Kosten der Temperaturdrift

Schon eine geringe Abweichung von der Zieltemperatur kann die strukturelle Integrität und die ästhetischen Eigenschaften einer dentalen Restauration beeinträchtigen. Ungenaue Erhitzung kann zu kreidigem, opakem oder schwachem Zirkon führen, was zu fehlerhaften Restaurationen und kostspieligen Nacharbeiten führt.

Schutz der Materialeigenschaften

Das Sintern ist ein empfindlicher thermischer Prozess. Eine korrekte Kalibrierung stellt sicher, dass Temperatur und Zeitpunkt des Ofens exakt sind, was entscheidend ist, um die spezifizierte Transluzenz, Festigkeit und Farbschattierung moderner Dentalmaterialien zu erreichen.

Festlegung Ihrer Kalibrierungsfrequenz

Ein zuverlässiges Kalibrierungsprotokoll basiert auf drei Schlüsselfaktoren: der Herstellervorgabe, Ihren Nutzungsmustern und den klinischen Anforderungen des Falles.

Beginnen Sie mit der Bedienungsanleitung des Herstellers

Die Bedienungsanleitung Ihres Ofens ist der definitive Ausgangspunkt. Der Hersteller hat das Gerät ausgiebig getestet und empfiehlt ein Kalibrierungsintervall, das auf dessen Design und Komponenten basiert. Die Einhaltung dessen ist die absolute Mindestanforderung.

Kalibrierung basierend auf dem Nutzungsvolumen

Ein Hochvolumen-Labor, das seine Öfen kontinuierlich betreibt, wird eine schnellere thermische Drift erleben als ein kleines Labor mit seltener Nutzung. Wenn Ihr Ofen ein Arbeitstier ist, ziehen Sie einen häufigeren Zeitplan als das vom Hersteller empfohlene Minimum in Betracht, z. B. monatliche Überprüfungen.

"Bei Bedarf" kalibrieren für kritische Fälle

Für hochkomplexe oder ästhetisch anspruchsvolle Verfahren, wie z. B. großspannige Brücken oder Frontzahnveneers, ist die Kalibrierung unmittelbar vor dem Brennzyklus eine bewährte Methode. Dies eliminiert Temperaturungenauigkeiten als Variable und gewährleistet das bestmögliche Ergebnis für hochwertige Arbeiten.

Die Fallstricke verstehen

Einen Ofen zu besitzen ist nicht genug. Das Vermeiden häufiger Missverständnisse bezüglich seiner Wartung ist entscheidend für den langfristigen Erfolg.

Der Fehler "Einrichten und vergessen"

Die Kalibrierung ist kein einmaliges Ereignis. Heizelemente altern, Thermoelemente degradieren und die Elektronik kann driften. Eine regelmäßige Überprüfung ist der einzige Weg, um sicherzustellen, dass die auf dem Bildschirm angezeigte Temperatur mit der tatsächlichen Temperatur im Ofenraum übereinstimmt.

Wartung mit Kalibrierung verwechseln

Routinewartung und Kalibrierung sind zwei verschiedene Aufgaben.

- Wartung umfasst die physische Instandhaltung: Reinigen der Kammer, Überprüfen der Heizelemente auf Verschleiß und Sicherstellen, dass die Dichtungen intakt sind.

- Kalibrierung ist eine elektronische Anpassung, die das interne Thermometer des Ofens (Thermoelement) mit einem bekannten, genauen Temperaturstandard abgleicht.

Entscheiden, wer die Kalibrierung durchführt

Sie haben zwei primäre Optionen: professioneller Service oder In-House-Kalibrierung. Ein Techniker des Herstellers bietet einen zertifizierten und hochpräzisen Service, ist jedoch mit Kosten und potenziellen Ausfallzeiten verbunden. Die Durchführung im Haus ist schneller, erfordert aber eine entsprechende Schulung und Ausrüstung, um effektiv zu sein.

Erstellen Sie Ihr definitives Kalibrierungsprotokoll

Um Vorhersagbarkeit und Exzellenz bei Ihren Restaurationen zu gewährleisten, implementieren Sie ein klares Protokoll, das auf den spezifischen operativen Anforderungen Ihres Labors basiert.

- Wenn Ihr Hauptaugenmerk auf routinemäßiger Hochvolumenproduktion liegt: Halten Sie sich strikt an den vom Hersteller empfohlenen Zeitplan und protokollieren Sie jedes Kalibrierungsereignis sorgfältig.

- Wenn Ihr Hauptaugenmerk auf hochwertigen ästhetischen und komplexen restaurativen Arbeiten liegt: Kalibrieren Sie vor jedem kritischen Sinterzyklus zusätzlich zu Ihren regelmäßig geplanten Überprüfungen.

- Wenn Sie ein neues Material in Ihren Arbeitsablauf einführen: Führen Sie einen Kalibrierlauf durch, um sicherzustellen, dass das Programm Ihres Ofens perfekt auf die Anforderungen dieses spezifischen Materials optimiert ist.

Ein disziplinierter Ansatz bei der Kalibrierung verwandelt Ihren Ofen von einer potenziellen Fehlerquelle in Ihr zuverlässigstes Produktionsmittel.

Übersichtstabelle:

| Faktor | Empfohlene Häufigkeit | Wichtige Überlegungen |

|---|---|---|

| Herstellerhandbuch | Wie angegeben (z.B. vierteljährlich) | Grundlage für Sicherheit und Garantiekonformität |

| Nutzungsvolumen | Häufiger bei hoher Nutzung (z.B. monatlich) | Verhindert thermische Drift in vielbeschäftigten Laboren |

| Kritische Fälle | Vor jeder Verwendung bei komplexen Verfahren | Gewährleistet Genauigkeit für hochwertige Restaurationen |

Sichern Sie den Erfolg Ihres Dentallabors mit den fortschrittlichen Ofenlösungen von KINTEK! Wir sind spezialisiert auf Hochtemperaturöfen, die auf dentale Anwendungen zugeschnitten sind, und bieten präzise Kalibrierungsunterstützung und tiefgreifende Anpassung an Ihre einzigartigen Material- und Produktionsanforderungen. Unsere Produktpalette umfasst Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch herausragende F&E und Eigenfertigung unterstützt werden. Lassen Sie nicht zu, dass Kalibrierungsprobleme Ihre Restaurationen beeinträchtigen – kontaktieren Sie uns noch heute, um zu erfahren, wie wir die Zuverlässigkeit und Effizienz Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen