Letztendlich bestimmt der Temperaturbereich, was Sie herstellen können. Die wichtigste Funktion eines Dentalofens besteht darin, spezifische Dentalmaterialien korrekt zu verarbeiten, und jedes Material – von traditionellem Porzellan bis hin zu hochfestem Zirkonoxid – hat ein nicht verhandelbares Temperaturrezept. Wenn Ihr Ofen diese erforderlichen Temperaturen nicht erreichen und präzise halten kann, können Sie mit diesem Material nicht richtig arbeiten, was die Dienstleistungen, die Ihr Labor anbieten kann, grundlegend einschränkt.

Die Auswahl eines Dentalofens ist eine langfristige Investition in die Fähigkeiten Ihres Labors. Der Temperaturbereich ist nicht nur eine technische Spezifikation; er ist der Gatekeeper für die Materialkompatibilität. Die Wahl eines Ofens mit einem unzureichenden oder ungenauen Bereich führt direkt zu fehlgeschlagenen Restaurationen, Materialverschwendung und der Unfähigkeit, moderne Dentalmaterialien zu verwenden.

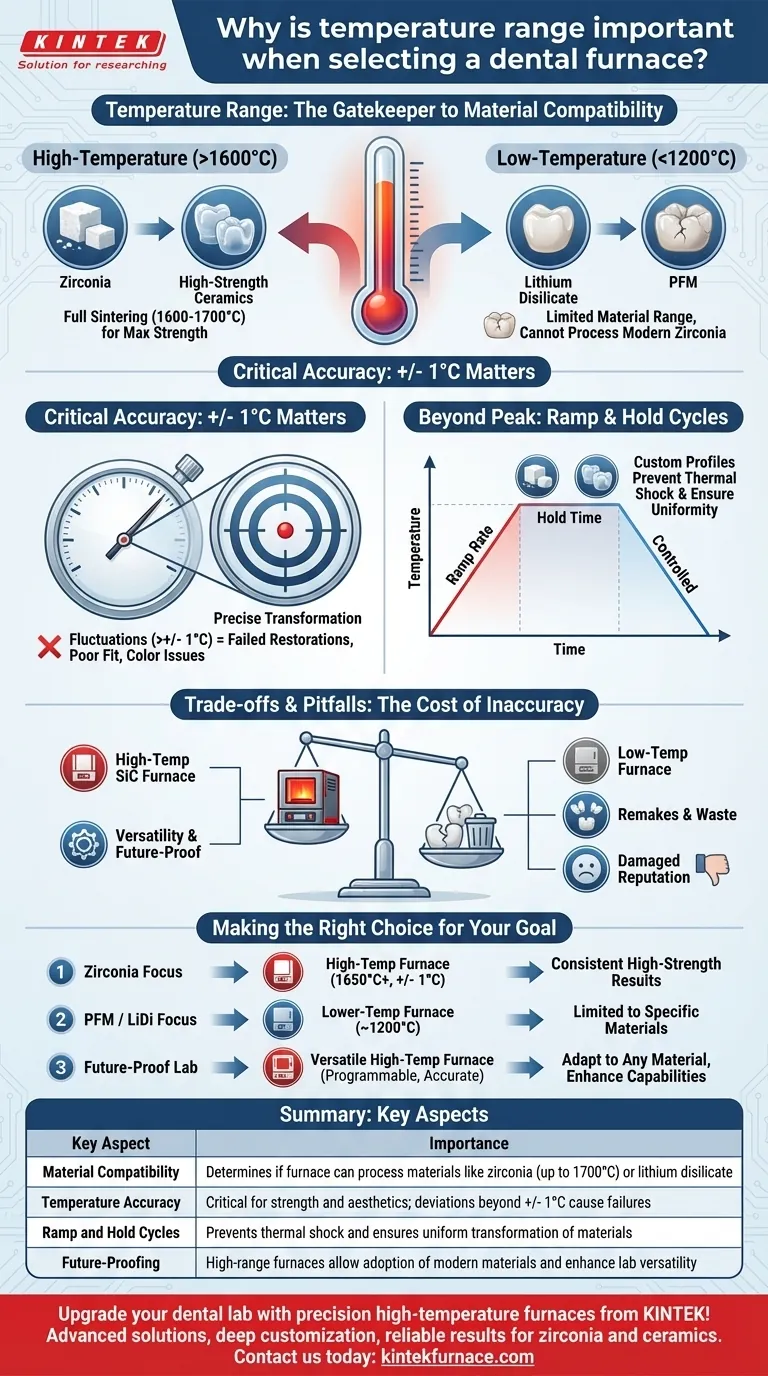

Warum der Temperaturbereich die Fähigkeiten Ihres Labors definiert

Die Verbindung zwischen Temperatur und erfolgreichen Restaurationen ist absolut. Die physikalischen und ästhetischen Eigenschaften einer fertigen Prothese entstehen durch einen präzisen, thermisch gesteuerten Transformationsprozess.

Den Ofen an das Material anpassen

Verschiedene Materialien durchlaufen ihre Transformation bei stark unterschiedlichen Temperaturen. Dieser Prozess, bei Keramiken wie Zirkonoxid als Sintern bekannt, verwandelt einen kreidigen, vorgesinterten Block in eine dichte, hochfeste Restauration.

Zirkonoxid benötigt beispielsweise extrem hohe Temperaturen, typischerweise zwischen 1600 °C und 1700 °C, um eine vollständige, vorhersagbare Sinterung zu erreichen. Ein Ofen, der bei 1200 °C endet, ist physisch nicht in der Lage, dies zu verarbeiten.

Umgekehrt brennen Materialien wie Lithiumdisilikat oder bestimmte feldspatische Porzellane bei niedrigeren Temperaturen. Entscheidend ist, dass der Ofen in der Lage sein muss, das vom Materialhersteller geforderte spezifische Profil auszuführen.

Die entscheidende Rolle der Temperaturgenauigkeit

Das bloße Erreichen einer Spitzentemperatur reicht nicht aus. Der Ofen muss diese Temperatur mit extremer Präzision, oft innerhalb von +/- 1 °C, aufrechterhalten.

Schwankungen jenseits dieser Toleranz, selbst für kurze Zeit, können die endgültige Restauration beeinträchtigen. Dies kann zu mangelnder Festigkeit, schlechter Passgenauigkeit oder falscher Transluzenz und Farbe führen, was eine kostspielige Nacharbeit erforderlich macht.

Jenseits der Spitzentemperatur: Rampen- und Haltezyklen

Die Brennanweisungen eines Materials umfassen mehr als nur eine maximale Temperatur. Das Ofenprogramm steuert auch die Aufheizrate (wie schnell die Temperatur ansteigt) und die Haltezeiten (wie lange es bei bestimmten Temperaturen bleibt).

Diese programmierten Zyklen sind unerlässlich, um einen Thermoschock zu verhindern und sicherzustellen, dass sich das Material gleichmäßig umwandelt. Ein leistungsfähiger Ofen ermöglicht die vollständige Anpassung dieser Profile, um die Anforderungen jedes Materials perfekt zu erfüllen.

Die Kompromisse und Fallstricke verstehen

Die Wahl eines Ofens beinhaltet die Abwägung von Kosten, Leistungsfähigkeit und zukünftigen Bedürfnissen. Das Übersehen der Nuancen der Temperaturleistung ist ein häufiger und kostspieliger Fehler.

Hochtemperatur- vs. Niedertemperaturöfen

Für das Hochtemperatursintern entwickelte Öfen (oft als "Sinteröfen" bezeichnet) verwenden robuste Heizelemente, wie Siliziumkarbid (SiC), um zuverlässig Temperaturen über 1600 °C zu erreichen und aufrechtzuerhalten. Sie sind vielseitiger, stellen aber typischerweise eine höhere Anfangsinvestition dar.

Niedertemperatur-"Porzellanöfen" eignen sich für Materialien wie PFM und einige Keramiken, aber sie werden Sie daran hindern, mit den meisten modernen hochfesten Zirkonoxiden zu arbeiten.

Die verborgenen Kosten der Ungenauigkeit

Die Investition in einen Ofen mit schlechter Temperaturregelung ist ein klassisches Beispiel für eine falsche Sparsamkeit. Die anfänglichen Einsparungen werden schnell durch die direkten und indirekten Kosten von Nacharbeiten zunichte gemacht.

Diese Kosten umfassen Materialverschwendung, verlorene Technikerzeit, Versandkosten und, am wichtigsten, Schäden am Ruf Ihres Labors für Qualität und Zuverlässigkeit.

Kammervolumen und Temperaturgleichmäßigkeit

Ein größeres Kammervolumen ist nur dann nützlich, wenn die Temperatur durchgehend konstant ist. Schlecht konstruierte Öfen können "kalte Stellen" aufweisen, an denen die Temperatur niedriger ist als die Zieltemperatur.

Dies führt zu inkonsistenter Sinterung innerhalb einer einzigen Charge, wobei einige Einheiten perfekt verarbeitet werden, während andere untersintert und schwach sind. Überprüfen Sie immer die Angaben des Herstellers zur Temperaturgleichmäßigkeit.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte sich nach den Materialien richten, die Sie heute verwenden, und denen, die Sie morgen einführen möchten.

- Wenn Ihr Hauptaugenmerk auf hochfesten Zirkonoxidrestaurationen liegt: Sie müssen einen Sinterofen wählen, der garantiert mindestens 1650 °C mit außergewöhnlicher Genauigkeit (+/- 1 °C) erreicht.

- Wenn Ihr Hauptaugenmerk auf PFM oder Lithiumdisilikat liegt: Ein Ofen mit einem maximalen Bereich von etwa 1200 °C kann Ihre Anforderungen erfüllen, aber beachten Sie, dass dies Ihre Fähigkeit einschränkt, mit vielen beliebten Zirkonoxidmarken zu arbeiten.

- Wenn Sie ein vielseitiges, zukunftssicheres Labor aufbauen: Priorisieren Sie einen Hochtemperatur-Sinterofen mit vollständig programmierbaren Zyklen und nachgewiesener Temperaturgenauigkeit, um die größtmögliche Bandbreite aktueller und zukünftiger Materialien abzudecken.

Letztendlich geht es bei der Wahl des richtigen Ofens darum, Ihrem Labor die Möglichkeit zu geben, über Jahre hinweg konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Bedeutung |

|---|---|

| Materialkompatibilität | Bestimmt, ob der Ofen Materialien wie Zirkonoxid (bis 1700 °C) oder Lithiumdisilikat verarbeiten kann |

| Temperaturgenauigkeit | Entscheidend für Festigkeit und Ästhetik; Abweichungen über +/- 1 °C verursachen Fehler |

| Rampen- und Haltezyklen | Verhindert Thermoschock und gewährleistet eine gleichmäßige Umwandlung der Materialien |

| Zukunftssicherheit | Hochbereichsöfen ermöglichen die Einführung moderner Materialien und erhöhen die Vielseitigkeit des Labors |

Rüsten Sie Ihr Dentallabor mit Präzisions-Hochtemperaturöfen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir fortschrittliche Lösungen wie Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihr Ofen perfekt auf einzigartige experimentelle Anforderungen abgestimmt ist und Sie zuverlässig mit Materialien wie Zirkonoxid und Keramik arbeiten können. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und Ihr Serviceangebot erweitern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern