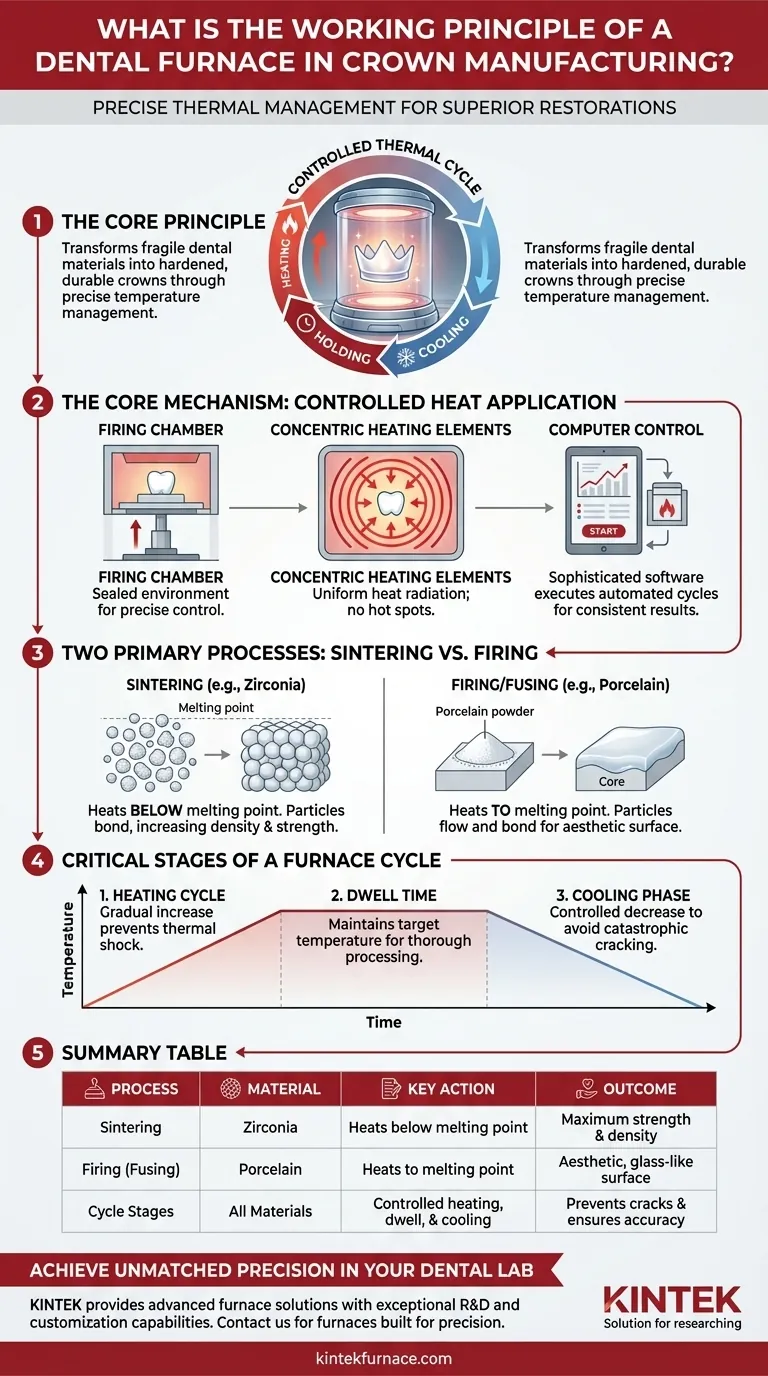

Im Kern arbeitet ein Dentalofen durch die Anwendung präziser, hoher Temperaturen in einer hochkontrollierten Umgebung. Dieser Prozess wandelt Dentalmaterialien wie Zirkonoxid oder Porzellan von einem zerbrechlichen, vorverarbeiteten Zustand in eine gehärtete, haltbare und maßhaltige Endrestauration, wie z. B. eine Krone, um.

Das wesentliche Prinzip ist nicht nur das Erhitzen, sondern das präzise Management eines thermischen Zyklus – Erhitzen, Halten und Abkühlen –, der auf das spezifische verwendete Material zugeschnitten ist. Dieser kontrollierte Prozess bestimmt die endgültige Festigkeit, Passform und Ästhetik der Krone.

Der Kernmechanismus: Kontrollierte Wärmeanwendung

Ein Dentalofen ist weit mehr als ein einfacher Ofen. Sein Design konzentriert sich darauf, eine gleichmäßige und vorhersagbare Wärme auf eine empfindliche Zahnrestauration zu übertragen und so ein erfolgreiches Ergebnis ohne Defekte zu gewährleisten.

Die Brennkammer

Der Prozess beginnt mit dem Auflegen der Krone auf eine Brennplattform. Ein motorgetriebener Mechanismus versiegelt dann die Brennkammer, entweder indem die Plattform in das Obergehäuse des Ofens gehoben wird oder indem das Gehäuse über die Plattform gesenkt wird. Dadurch entsteht eine isolierte Umgebung für eine präzise Temperaturkontrolle.

Konzentrische Heizelemente

Im Inneren der Kammer sind Heizspiralen konzentrisch angeordnet, d. h. sie bilden Kreise um die Restauration. Dieses Design sorgt dafür, dass die Wärme aus allen Richtungen gleichmäßig abgestrahlt wird, wodurch heiße Stellen vermieden und sichergestellt wird, dass die gesamte Krone gleichmäßig verarbeitet wird.

Die Rolle der Computersteuerung

Moderne Dentalöfen werden von hochentwickelter Software gesteuert. Ein Techniker wählt ein Programm, das spezifisch für das verwendete Material ist, und der Ofen führt den Heiz- und Kühlzyklus automatisch aus. Diese computergesteuerte Steuerung ist entscheidend für die Aufrechterhaltung der strukturellen Integrität und die Erzielung konsistenter Ergebnisse.

Zwei Hauptprozesse: Sintern vs. Brennen

Obwohl der Begriff „Ofen“ allgemein verwendet wird, ermöglicht er je nach Material der Krone zwei grundlegend unterschiedliche thermische Prozesse. Das Verständnis dieses Unterschieds ist entscheidend.

Das Prinzip des Sinterns

Sintern wird für Materialien wie Zirkonoxid verwendet. Der Prozess beinhaltet das Erhitzen eines pulverförmigen oder porösen Materials auf eine hohe Temperatur, aber entscheidend ist, unterhalb seines Schmelzpunktes.

Diese intensive Hitze bewirkt, dass sich die einzelnen Partikel verbinden und verschmelzen, wodurch die Dichte und Festigkeit des Materials dramatisch erhöht wird. Durch Sintern wird ein kreidiger, übergroßer Zirkonoxid-Fräsblock in eine solide, zähe und dauerhafte Restauration umgewandelt.

Das Prinzip des Brennens (Schmelzens)

Brennen ist der Prozess, der für Porzellan verwendet wird. In diesem Fall wird eine Mischung aus Porzellanpulver auf einen Metall- oder Keramikkern aufgetragen.

Der Ofen erhitzt dann die Restauration auf eine Temperatur, die die Porzellanpartikel schmilzt, wodurch sie zusammenfließen und sich chemisch mit dem darunter liegenden Substrat verbinden. Dies erzeugt die glatte, glasartige Oberfläche und die ästhetischen Eigenschaften einer Porzellankrone.

Die kritischen Phasen eines Ofenzyklus

Unabhängig vom spezifischen Prozess durchläuft jeder Ofenzyklus einen kontrollierten, mehrstufigen Weg, um den Erfolg der Krone zu gewährleisten.

1. Der Heizzyklus

Die Temperatur im Ofen wird niemals sofort erhöht. Sie steigt schrittweise gemäß dem spezifischen Programm des Materials an. Diese langsame Erhöhung verhindert einen thermischen Schock, der dazu führen könnte, dass die empfindliche Restauration reißt oder sich verzieht.

2. Die Haltezeit

Sobald die Zieltemperatur erreicht ist, hält der Ofen sie für eine vorgeschriebene Zeit. Diese „Haltezeit“ stellt sicher, dass die Wärme vollständig in das Material eindringt und der Sinter- oder Brennprozess gründlich abgeschlossen wird.

3. Die Kühlphase

Ebenso wichtig wie das Erhitzen ist die langsame und kontrollierte Kühlphase. Das zu frühe Öffnen der Kammer würde die überhitzte Krone der Raumluft aussetzen, was zu katastrophalen Rissen führen würde. Der Ofen kühlt allmählich ab, sodass sich das Material stabilisieren kann.

Die richtige Wahl für Ihr Ziel

Das Funktionsprinzip des Ofens ist direkt mit dem gewünschten Ergebnis für die Endrestauration verbunden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit mit monolithischen Materialien liegt: Sie verlassen sich auf einen Sinterofen, um Materialien wie Zirkonoxid zu verdichten, ohne sie zu schmelzen.

- Wenn Ihr Hauptaugenmerk auf Ästhetik mit geschichteten Restaurationen liegt: Sie verwenden einen Brennprozess, um Schichten von Porzellan auf ein Kernsubstrat zu schmelzen und zu verbinden.

Letztendlich besteht das Prinzip des Dentalofens darin, thermische Energie präzise zu steuern, um die spezifischen physikalischen und ästhetischen Eigenschaften freizusetzen, die für die endgültige Zahnkrone erforderlich sind.

Zusammenfassungstabelle:

| Prozess | Material | Schlüsselaktion | Ergebnis |

|---|---|---|---|

| Sintern | Zirkonoxid | Erhitzen unterhalb des Schmelzpunktes | Verschmilzt Partikel für maximale Festigkeit & Dichte |

| Brennen (Schmelzen) | Porzellan | Erhitzen auf Schmelzpunkt | Schmilzt Partikel für ästhetische, glasartige Oberfläche |

| Zyklusphasen | Alle Materialien | Kontrolliertes Erhitzen, Halten & Abkühlen | Verhindert Risse & gewährleistet Maßhaltigkeit |

Erzielen Sie unübertroffene Präzision in Ihrem Dental Labor

So wie eine präzise thermische Kontrolle für eine perfekte Krone entscheidend ist, ist die richtige Hochtemperatur-Ausrüstung die Grundlage für den Erfolg Ihres Labors. Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Inhouse-Fertigung, um fortschrittliche Ofenlösungen anzubieten.

Unsere Produktlinie, einschließlich Muffel-, Rohr- und Vakuum- &-Atmosphärenöfen, wird durch starke, tiefgreifende Anpassungsfähigkeiten ergänzt. Ob Sie einen Ofen benötigen, der für spezifische Dentalmaterialzyklen oder einzigartige experimentelle Anforderungen maßgeschneidert ist, wir können eine Lösung liefern, die konsistente, zuverlässige Ergebnisse gewährleistet.

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einem für Präzision gebauten Ofen zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen