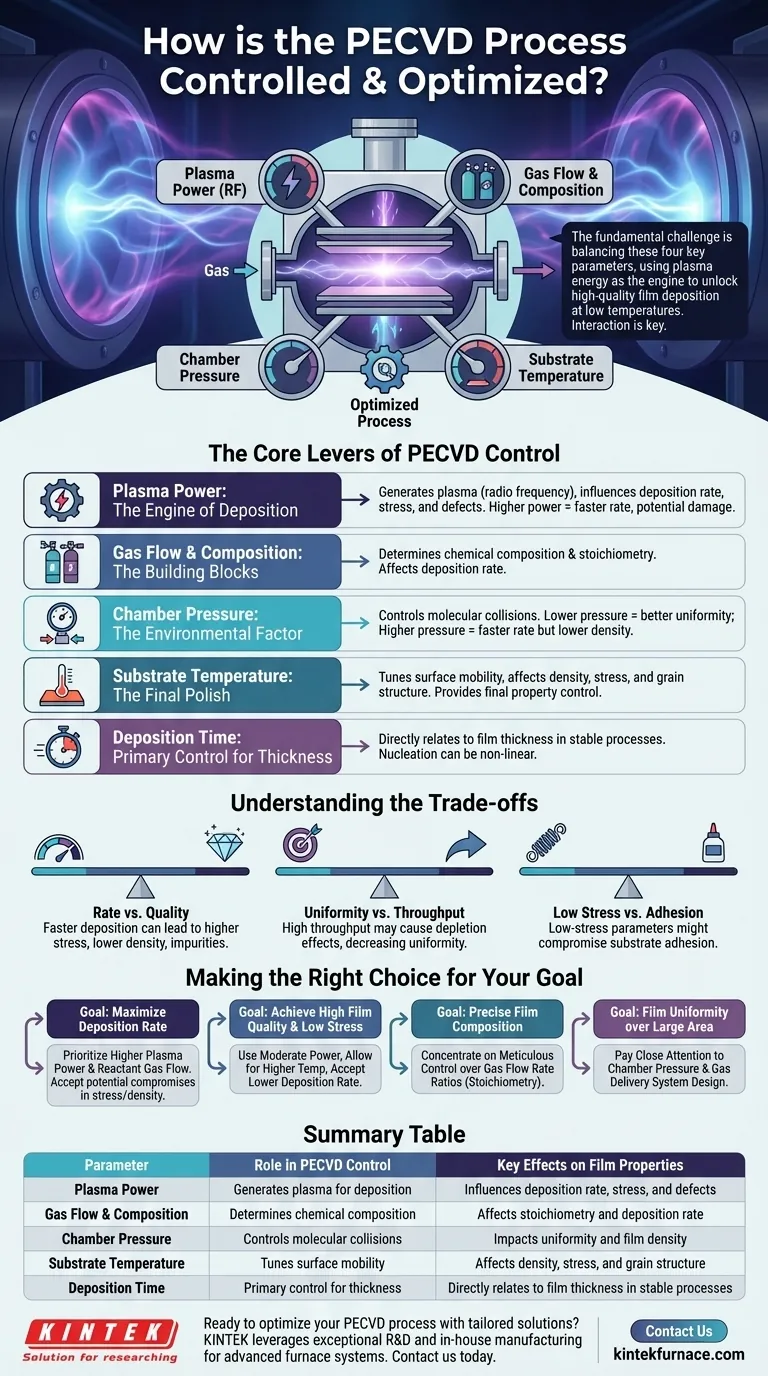

Im Kern beinhaltet die Steuerung eines PECVD-Prozesses die präzise Manipulation von vier Schlüsselparametern: Plasmaleistung, Gasflussraten, Kammerdruck und Substrattemperatur. Durch die Anpassung dieser Variablen beeinflussen Sie direkt die chemischen Reaktionen, die in der Kammer stattfinden, wodurch Sie die endgültigen Eigenschaften der abgeschiedenen Dünnschicht bestimmen können, von ihrer Dicke und Dichte bis hin zu ihren elektrischen und optischen Eigenschaften.

Die grundlegende Herausforderung der PECVD-Optimierung besteht nicht darin, einen einzelnen Parameter anzupassen, sondern zu verstehen, wie diese Variablen interagieren. Wahre Kontrolle entsteht durch das Ausbalancieren dieser konkurrierenden Faktoren, um ein bestimmtes Ergebnis zu erzielen, wobei Plasmaenergie der Schlüssel ist, um qualitativ hochwertige Filmabscheidungen bei niedrigen Temperaturen zu ermöglichen.

Die Kernhebel der PECVD-Kontrolle

Die Optimierung eines Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Prozesses ist eine systematische Übung im Ausbalancieren von Eingaben, um ein gewünschtes Ergebnis zu erzielen. Jeder Parameter dient als eigenständiger Hebel, der die Abscheideumgebung beeinflusst.

Plasmaleistung: Der Motor der Abscheidung

Die angelegte Hochfrequenz-(HF)-Leistung erzeugt das Plasma. Dies ist wohl der kritischste Parameter in PECVD, da er die hohe thermische Energie ersetzt, die bei der konventionellen CVD verwendet wird.

Eine Erhöhung der Plasmaleistung erhöht im Allgemeinen die Dichte reaktiver Spezies (Radikale) in der Kammer. Dies kann zu einer höheren Abscheiderate führen, aber übermäßige Leistung kann auch zu Ionenbeschädigungen am Substrat und am wachsenden Film führen, was potenziell die Spannung und Defekte erhöht.

Gasfluss & Zusammensetzung: Die Bausteine

Die Art und Flussrate der Reaktionsgase bestimmen direkt die chemische Zusammensetzung und Stöchiometrie des Films. Zum Beispiel wird bei der Abscheidung von Siliziumnitrid (Si₃N₄) das Verhältnis von Silan (SiH₄) zu Ammoniak (NH₃) oder Stickstoff (N₂) akribisch kontrolliert.

Höhere Gesamtgasflussraten können die Zufuhr von Reaktanten erhöhen, wodurch die Abscheiderate oft bis zu einem bestimmten Punkt steigt. Dies muss jedoch mit der Pumpgeschwindigkeit und dem Druck der Kammer abgestimmt werden.

Kammerdruck: Der Umweltfaktor

Der Druck in der Prozesskammer beeinflusst die mittlere freie Weglänge der Gasmoleküle – die durchschnittliche Strecke, die ein Molekül zurücklegt, bevor es mit einem anderen kollidiert.

Bei niedrigeren Drücken ist die mittlere freie Weglänge länger, was zu einer gerichteteren Abscheidung und potenziell besserer Filmgleichmäßigkeit führt. Bei höheren Drücken kommt es zu mehr Kollisionen in der Gasphase, was die Abscheiderate erhöhen, aber die Filmdichte verringern oder zur Partikelbildung führen kann.

Substrattemperatur: Der letzte Schliff

Obwohl der Hauptvorteil von PECVD der Betrieb bei niedrigen Temperaturen (typischerweise 350-600 °C) ist, ist die Substrattemperatur immer noch ein entscheidender Abstimmungsparameter.

Selbst geringfügige Temperaturänderungen können die Oberflächenmobilität der abgeschiedenen Atome erheblich beeinflussen und somit die Dichte, Spannung und Kornstruktur des Films beeinflussen. Sie bietet einen letzten Grad der Kontrolle über die endgültigen Eigenschaften des Materials.

Abscheidezeit: Die primäre Kontrolle für die Dicke

Die einfachste Kontrolle ist die Abscheidezeit. In einem stabilen, optimierten Prozess ist die Filmdicke primär eine Funktion der Dauer der Abscheidung.

Allerdings ist die Beziehung nicht immer perfekt linear. Die anfänglichen Momente der Abscheidung (Nukleation) können sich anders verhalten, und lange Abscheidezeiten müssen zusammen mit anderen Parametern verwaltet werden, um die Filmqualität aufrechtzuerhalten und die Akkumulation von Spannungen zu vermeiden.

Die Kompromisse verstehen

Eine effektive PECVD-Optimierung ist eine Übung im Umgang mit Kompromissen. Das Ausreizen eines Parameters zur Verbesserung einer einzelnen Eigenschaft verschlechtert oft eine andere.

Rate vs. Qualität

Der häufigste Kompromiss besteht zwischen Abscheidegeschwindigkeit und Filmqualität. Eine aggressive Erhöhung der Plasmaleistung und des Gasflusses führt zu einer schnelleren Abscheidung von Material, kann aber auch zu Folgendem führen:

- Höhere innere Spannung im Film.

- Geringere Filmdichte oder höhere Porosität.

- Einlagerung von Verunreinigungen, wie Wasserstoff.

- Plasma-induzierte Schäden am darunterliegenden Substrat.

Gleichmäßigkeit vs. Durchsatz

Das Erreichen eines perfekt gleichmäßigen Films auf einem großen Substrat erfordert eine sorgfältige Steuerung der Gasströmungsdynamik, oft über einen "Duschkopf"-Gaseinlass.

Die Optimierung auf die höchstmögliche Abscheiderate kann manchmal zu Verarmungseffekten führen, bei denen die Mitte des Substrats mehr Reaktantenfluss erhält als die Ränder, was zu einer ungleichmäßigen Filmdicke führt.

Geringe Spannung vs. Haftung

Während PECVD dafür bekannt ist, spannungsarme Filme zu erzeugen, sind die Parameter, die die Spannung reduzieren (z.B. geringere Leistung, spezifische Gasverhältnisse), möglicherweise nicht dieselben, die die beste Haftung am Substrat fördern. Das Finden der richtigen Balance ist entscheidend für die Zuverlässigkeit des Geräts.

Die richtige Wahl für Ihr Ziel treffen

Ihre Optimierungsstrategie muss durch das Endziel für Ihren Dünnfilm bestimmt werden. Es gibt keinen einzigen "besten" Parametersatz; es gibt nur den besten Satz für Ihre spezifische Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheiderate liegt: Priorisieren Sie höhere Plasmaleistung und Reaktionsgasfluss, aber seien Sie bereit, potenzielle Kompromisse bei der Filmspannung und -dichte einzugehen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Filmqualität und geringer Spannung liegt: Verwenden Sie moderate Leistungseinstellungen, erlauben Sie eine etwas höhere Substrattemperatur (innerhalb der Prozessgrenzen) und akzeptieren Sie eine geringere Abscheiderate.

- Wenn Ihr Hauptaugenmerk auf der präzisen Filmzusammensetzung (z.B. Brechungsindex) liegt: Konzentrieren Sie sich auf die akribische Kontrolle der Flussratenverhältnisse Ihrer Reaktionsgase, da dies den direktesten Einfluss auf die Stöchiometrie hat.

- Wenn Ihr Hauptaugenmerk auf der Filmgleichmäßigkeit über eine große Fläche liegt: Achten Sie genau auf den Kammerdruck und das physikalische Design des Gaszufuhrsystems, um eine gleichmäßige Verteilung der Reaktanten zu gewährleisten.

Die Beherrschung dieser miteinander verbundenen Variablen verwandelt PECVD von einem komplexen Prozess in ein außergewöhnlich vielseitiges und leistungsstarkes Fertigungswerkzeug.

Zusammenfassungstabelle:

| Parameter | Rolle bei der PECVD-Kontrolle | Schlüsseleffekte auf Filmeigenschaften |

|---|---|---|

| Plasmaleistung | Erzeugt Plasma für die Abscheidung | Beeinflusst Abscheiderate, Spannung und Defekte |

| Gasfluss & Zusammensetzung | Bestimmt die chemische Zusammensetzung | Beeinflusst Stöchiometrie und Abscheiderate |

| Kammerdruck | Kontrolliert molekulare Kollisionen | Beeinflusst Gleichmäßigkeit und Filmdichte |

| Substrattemperatur | Abstimmung der Oberflächenmobilität | Beeinflusst Dichte, Spannung und Kornstruktur |

| Abscheidezeit | Primäre Kontrolle für die Dicke | Direkter Bezug zur Filmdicke in stabilen Prozessen |

Bereit, Ihren PECVD-Prozess mit maßgeschneiderten Lösungen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, darunter CVD/PECVD-Systeme, Muffel-, Rohr-, Drehrohröfen sowie Vakuum- und Atmosphärenöfen. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz und Ergebnisse verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Bedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften