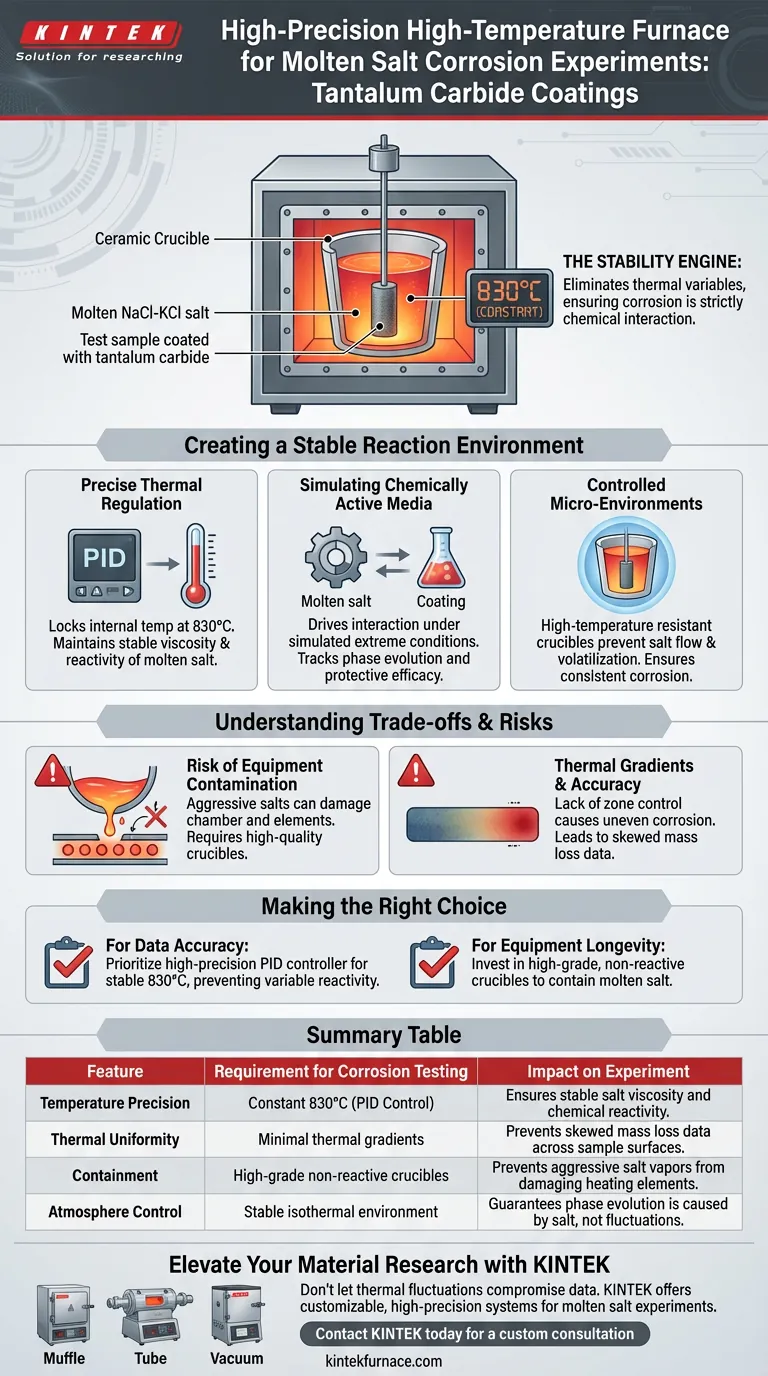

Ein hochpräziser Hochtemperatur-Widerstandsofen fungiert als kritische kontrollierte Umgebung für die Prüfung der Haltbarkeit von Tantalcarbid (TaC)-Beschichtungen. Durch die Aufrechterhaltung einer konstanten Temperatur von etwa 830 °C stellt der Ofen sicher, dass die NaCl-KCl-Mischsalze in einem stabilen, geschmolzenen Zustand bleiben, was es den Forschern ermöglicht, den Massenverlust und die Phasenentwicklung unter simulierten extremen Betriebsbedingungen genau zu messen.

Kernbotschaft Der Ofen ist nicht nur eine Wärmequelle; er ist ein Stabilitätsmotor. Seine Hauptaufgabe ist die Eliminierung thermischer Variablen, um sicherzustellen, dass jede beobachtete Degradation der Beschichtung ausschließlich auf chemische Wechselwirkungen mit der Salzschmelze zurückzuführen ist und nicht auf Schwankungen in der Betriebsumgebung.

Schaffung einer stabilen Reaktionsumgebung

Die Gültigkeit eines Korrosionsexperiments hängt vollständig von der Konsistenz der Umgebung ab. Ein Hochpräzisions-Widerstandsofen erreicht dies durch spezifische thermische und Eindämmungsmechanismen.

Präzise thermische Regelung

Der Ofen verwendet ein Steuerungssystem, um die Innentemperatur auf 830 °C zu fixieren.

Diese Präzision ist nicht verhandelbar, da sich die Viskosität und Reaktivität von Salzschmelzen mit Temperaturschwankungen drastisch ändern.

Durch die Aufrechterhaltung einer isothermen Umgebung stellt der Ofen sicher, dass die NaCl-KCl-Salzmischung flüssig und chemisch aktiv bleibt, ohne das Substrat zu überhitzen.

Simulation chemisch aktiver Medien

Ziel ist es, die "extremen Betriebsbedingungen" zu replizieren, denen Tantalbeschichtungen in der realen Welt ausgesetzt sein werden.

Die Ofenwärme treibt die Wechselwirkung zwischen der Salzschmelze und der aufgekohlten Schicht an.

Dies ermöglicht es den Forschern, die Phasenentwicklung – wie sich die chemische Struktur der Beschichtung im Laufe der Zeit verändert – zu verfolgen und die Schutzwirkung der Beschichtung zu quantifizieren.

Kontrollierte Mikroumgebungen

Um sicherzustellen, dass das Salz gleichmäßig auf die Beschichtung wirkt, werden die Proben typischerweise in hochtemperaturfesten Tiegeln platziert.

Diese Tiegel schaffen eine stabile Mikroumgebung um die Probe und verhindern, dass die geschmolzenen Salze wegfließen oder ungleichmäßig verdampfen.

Diese Anordnung garantiert, dass die Korrosion über die gesamte Oberfläche der Testprobe hinweg konsistent ist.

Verständnis der Kompromisse und Risiken

Obwohl Widerstandöfen für diese Experimente unerlässlich sind, bergen sie spezifische betriebliche Herausforderungen, die Daten oder Geräte beeinträchtigen können.

Risiko der Kontamination von Geräten

Salzschmelzen wie NaCl-KCl sind hochaggressiv.

Wenn das Salz verdampft oder aus dem Tiegel austritt, kann es die Ofenkammer kontaminieren und Heizelemente beschädigen.

Die Verwendung hochwertiger Tiegel ist unerlässlich, um zu verhindern, dass das Salz mit den internen Komponenten des Ofens in Kontakt kommt.

Thermische Gradienten und Genauigkeit

Nicht alle Widerstandöfen liefern eine perfekt gleichmäßige Wärmeverteilung.

Wenn einem Ofen die präzise Zonensteuerung fehlt, können thermische Gradienten entstehen, die dazu führen, dass ein Ende einer Probe schneller korrodiert als das andere.

Dies führt zu verzerrten Massenverlustdaten, die die Leistung des Materials nicht genau widerspiegeln.

Die richtige Wahl für Ihr Experiment treffen

Um die Zuverlässigkeit Ihrer Tantalcarbid-Korrosionstests zu maximieren, beachten Sie diese spezifischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Datengenauigkeit liegt: Stellen Sie sicher, dass Ihr Ofen über einen hochpräzisen PID-Regler verfügt, um den Sollwert von 830 °C mit minimalen Schwankungen aufrechtzuerhalten und eine variable Salzreaktivität zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Geräte liegt: Investieren Sie in hochwertige, nicht reaktive Tiegel zur Aufnahme der geschmolzenen NaCl-KCl-Mischung, um Kammerkontamination und Ausfall von Heizelementen zu verhindern.

Zuverlässige Korrosionsdaten sind das Produkt präziser thermischer Stabilität und rigoroser Eindämmung.

Zusammenfassungstabelle:

| Merkmal | Anforderung für Korrosionstests | Auswirkung auf das Experiment |

|---|---|---|

| Temperaturpräzision | Konstant 830 °C (PID-Regelung) | Gewährleistet stabile Salzviskosität und chemische Reaktivität. |

| Thermische Gleichmäßigkeit | Minimale thermische Gradienten | Verhindert verzerrte Massenverlustdaten über die Probenoberflächen. |

| Eindämmung | Hochwertige nicht reaktive Tiegel | Verhindert, dass aggressive Salz-Dämpfe Heizelemente beschädigen. |

| Atmosphärenkontrolle | Stabile isotherme Umgebung | Gewährleistet, dass die Phasenentwicklung durch Salz und nicht durch Schwankungen verursacht wird. |

Erweitern Sie Ihre Materialforschung mit KINTEK

Lassen Sie nicht zu, dass thermische Schwankungen Ihre Korrosionsdaten beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr- und Vakuumofensysteme, die speziell für die Belastungen von Salzschmelzenexperimenten entwickelt wurden. Ob Sie Tantalcarbid-Beschichtungen testen oder neue Legierungen entwickeln, unsere anpassbaren Hochtemperatur-Lösungen bieten die Stabilität und Haltbarkeit, die Ihr Labor benötigt.

Bereit, Ihre Testumgebung zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung und stellen Sie sicher, dass Ihre Forschung auf einem Fundament der Präzision aufgebaut ist.

Visuelle Anleitung

Referenzen

- Xuming Lv, Pingze Zhang. The Effects of Surface Plasma Carburization on the Microstructure and Molten Salt Corrosion Resistance of Ta. DOI: 10.3390/coatings14121570

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie sah die traditionelle Isolationsanordnung in Vakuumöfen aus und wie hat sie sich verändert? Entdecken Sie das moderne All-Filz-System

- Was sind gängige Anwendungen von Vakuumkammeröfen? Entdecken Sie hochreine Materialumwandlungen

- Wie verbessert die Integration eines Vakuumsystems die Qualität von Präzisionsdruckgussteilen? Verbessern Sie jetzt die Teiledichte

- Welche Eigenschaften eines Metalls können durch Vakuumwärmebehandlung verändert werden? Steigerung von Festigkeit, Duktilität und Korrosionsbeständigkeit

- Was sind die wichtigsten Arten von Vakuumöfen? Wählen Sie den richtigen Typ für Ihre Wärmebehandlungsanforderungen

- Können Sie ein Prozessbeispiel mit einem Vakuumhärteofen beschreiben? Erzielen Sie eine saubere, präzise Metallhärtung

- Warum einen Vakuumtrockenschrank für Batterievorläufer verwenden? Steigert chemische Stabilität & Mahleffizienz

- Wie werden Vakuumöfen in der Elektronik- und Halbleiterindustrie eingesetzt? Ermöglichen Sie hochreine Fertigung für überlegene Geräte