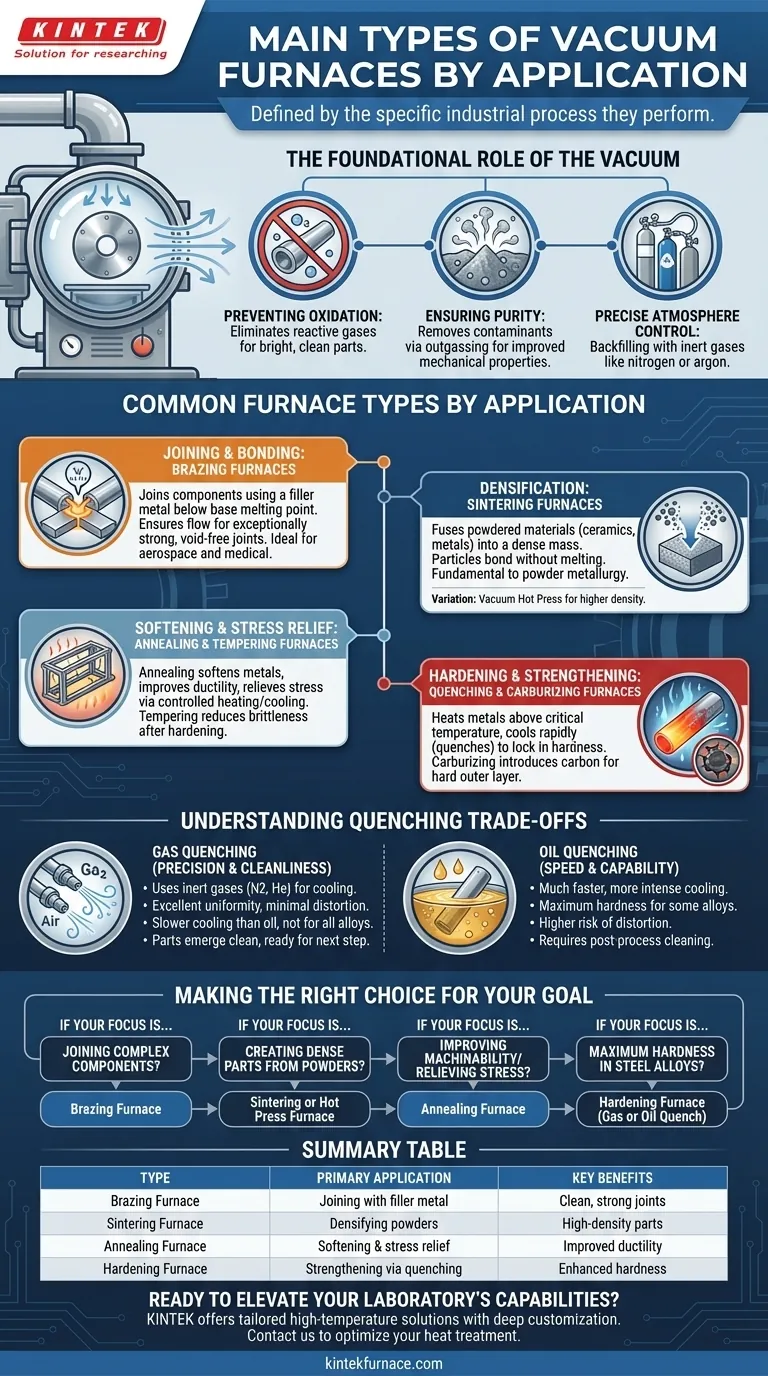

Die primären Arten von Vakuumöfen lassen sich am besten anhand ihrer spezifischen industriellen Anwendung verstehen. Obwohl alle Öfen durch Entfernen von Luft eine kontrollierte Umgebung schaffen, ist jeder Typ für einen bestimmten Wärmebehandlungsprozess konzipiert. Die gängigsten Kategorien umfassen Vakuumlöt-, Sinter-, Glüh- und Härteöfen (die Gas- und Ölabschreckung umfassen), die jeweils darauf ausgelegt sind, ein einzigartiges metallurgisches Ergebnis zu erzielen.

Ein Vakuumofen ist kein einzelnes Werkzeug, sondern eine Kategorie hochspezialisierter Ausrüstung. Der Schlüssel liegt darin zu erkennen, dass der „Typ“ des Ofens durch den Prozess definiert wird, für den er gebaut wurde – sei es zum Fügen, Härten oder Weichmachen von Materialien in einer sauerstofffreien Umgebung.

Die grundlegende Rolle des Vakuums

Bevor wir spezifische Typen untersuchen, ist es entscheidend zu verstehen, warum ein Vakuum verwendet wird. Das Entfernen der Atmosphäre aus der Heizkammer erfüllt drei wichtige Ziele.

Verhinderung von Oxidation und Kontamination

Das primäre Ziel ist es, Sauerstoff und andere reaktive Gase zu eliminieren. Dies verhindert die Bildung von Oxiden auf der Materialoberfläche, was zu hellen, sauberen Teilen führt, die keine Nachreinigung erfordern.

Gewährleistung der Reinheit

Das Vakuum zieht aktiv Verunreinigungen und flüchtige Substanzen aus dem Material selbst heraus, ein Prozess, der als Ausgasen bekannt ist. Dies führt zu einer höheren Reinheit und verbesserten mechanischen Eigenschaften im Endprodukt.

Ermöglichung präziser Atmosphärenkontrolle

Sobald ein Vakuum hergestellt ist, kann der Ofen mit einem spezifischen Inertgas, wie Stickstoff oder Argon, unter präzisem Druck wieder befüllt werden. Dies bietet eine unvergleichliche Kontrolle über die Prozessumgebung.

Gängige Ofentypen nach Anwendung

Die praktischste Art, Vakuumöfen zu klassifizieren, ist nach der Aufgabe, für die sie konzipiert sind. Jeder Typ verwendet ein einzigartiges Heiz- und Kühlprofil, um die Eigenschaften eines Materials zu manipulieren.

Zum Fügen und Verbinden: Lötfurnaces

Ein Vakuumlötofen wird verwendet, um zwei oder mehr Komponenten mit einem Füllmaterial zu verbinden. Der Prozess findet unterhalb des Schmelzpunkts der Grundmaterialien statt.

Die saubere Vakuumumgebung sorgt dafür, dass das Füllmaterial gleichmäßig fließt und eine außergewöhnlich starke, porenfreie Verbindung entsteht, was für Luft- und Raumfahrt- sowie medizinische Anwendungen entscheidend ist.

Zur Verdichtung: Sinteröfen

Vakuum-Sinteröfen werden verwendet, um pulverförmige Materialien – wie Keramiken oder Metalle – zu einer festen, dichten Masse zu verschmelzen.

Durch Erhitzen des verdichteten Pulvers im Vakuum verbinden sich die Partikel ohne zu schmelzen. Dieser Prozess ist grundlegend für die Pulvermetallurgie und die Herstellung von spezialisierten Metallmatrix-Verbundwerkstoffen. Ein Vakuum-Heißpressofen ist eine Variante, die gleichzeitig mit der Wärme hohen Druck anwendet, um eine noch höhere Dichte zu erzielen.

Zum Weichmachen und Spannungsabbau: Glüh- & Anlassöfen

Vakuumglühöfen werden verwendet, um Metalle zu erweichen, ihre Duktilität zu verbessern und interne Spannungen abzubauen, die während der Herstellung entstanden sind. Der Prozess beinhaltet das Erhitzen des Materials auf eine bestimmte Temperatur und das anschließende sehr langsame Abkühlen.

Anlassöfen führen eine ähnliche, aber niedrigere Wärmebehandlung durch. Dies geschieht typischerweise nach einem Härteprozess, um Sprödigkeit zu reduzieren und Zähigkeit zu erhöhen.

Zum Härten und Festigen: Abschreck- & Aufkohlungsöfen

Vakuumhärteöfen erhitzen Metalle wie Stahl über ihre kritische Umwandlungstemperatur und kühlen sie dann schnell ab, um eine harte, starke Mikrostruktur zu fixieren. Die Methode des Abkühlens, oder Abschreckens, ist ein wesentliches Unterscheidungsmerkmal.

Ein Vakuumaufkohlungsofen ist ein spezialisierter Typ, der ein kohlenstoffreiches Gas in die Kammer einleitet. Dies ermöglicht die Diffusion von Kohlenstoff in die Oberfläche von Stahlteilen, wodurch eine harte, verschleißfeste Außenschicht entsteht, während ein weicherer, zäherer Kern erhalten bleibt.

Die Kompromisse verstehen: Gas- vs. Ölabschreckung

Für Härteprozesse ist die Wahl zwischen Gas- und Ölabschreckung eine kritische Entscheidung mit erheblichen Kompromissen.

Gasabschreckung: Präzision und Sauberkeit

Hochdruckgasabschreckung (HPGQ) verwendet Inertgase wie Stickstoff oder Helium zur Kühlung von Teilen. Diese Methode bietet eine ausgezeichnete Temperaturgleichmäßigkeit, wodurch das Risiko von Verformungen oder Rissen, insbesondere bei komplexen Geometrien, minimiert wird.

Der Hauptvorteil ist, dass die Teile sauber und bereit für den nächsten Schritt aus dem Ofen kommen. Ihre Abkühlgeschwindigkeit ist jedoch langsamer als die von Öl, wodurch sie für einige niedriglegierte Stähle, die eine aggressivere Abschreckung erfordern, ungeeignet ist.

Ölabschreckung: Geschwindigkeit und Leistungsfähigkeit

Die Ölabschreckung bietet eine viel schnellere und intensivere Abkühlgeschwindigkeit. Dies ist notwendig, um in bestimmten Stahllegierungen mit geringerer Härtbarkeit maximale Härte zu erreichen.

Der Nachteil ist ein höheres Risiko der Teilverformung aufgrund weniger gleichmäßiger Abkühlung. Darüber hinaus erfordern die Teile eine umfangreiche Nachreinigung, um Ölrückstände zu entfernen, was einen zusätzlichen Schritt und Kosten im Fertigungszyklus verursacht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Vakuumofens hängt ausschließlich von dem zu verarbeitenden Material und den gewünschten Eigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer Komponenten liegt: Ein Vakuumlötofen sorgt für saubere, starke Verbindungen ohne Verformung der Grundmaterialien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter Teile aus Pulvern liegt: Ein Sinter- oder Heißpressenofen ist für die Konsolidierung von Materialien wie Keramiken oder pulverförmigen Metallen ausgelegt.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit oder dem Abbau von Spannungen liegt: Ein Glühofen ist die richtige Wahl für kontrolliertes Weichmachen und Spannungsentlastung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Härte in Stahllegierungen liegt: Ein Härteofen mit Gas- oder Ölabschreckmöglichkeiten ist erforderlich, je nach den spezifischen Anforderungen der Legierung.

Das Verständnis dieser funktionalen Unterschiede ist der erste Schritt, um die Vakuumtechnologie zur Erzielung überlegener Materialeigenschaften zu nutzen.

Zusammenfassungstabelle:

| Typ des Vakuumofens | Hauptanwendung | Hauptvorteile |

|---|---|---|

| Lötofen | Verbinden von Komponenten mit Füllmaterial | Saubere, starke Verbindungen; ideal für Luft- und Raumfahrt und Medizin |

| Sinterofen | Verdichten von pulverförmigen Materialien | Teile mit hoher Dichte; wird in der Pulvermetallurgie verwendet |

| Glühofen | Weichmachen von Metallen und Spannungsabbau | Verbesserte Duktilität und reduzierte innere Spannungen |

| Härteofen | Festigen von Metallen durch Abschrecken | Erhöhte Härte; Optionen für Gas- oder Ölabschreckung |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Vakuumöfen zu erweitern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit maßgeschneiderten Hochtemperaturlösungen zu versorgen. Unsere Produktpalette umfasst Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch eine starke Tiefenindividualisierung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihre Wärmebehandlungsprozesse optimieren und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen