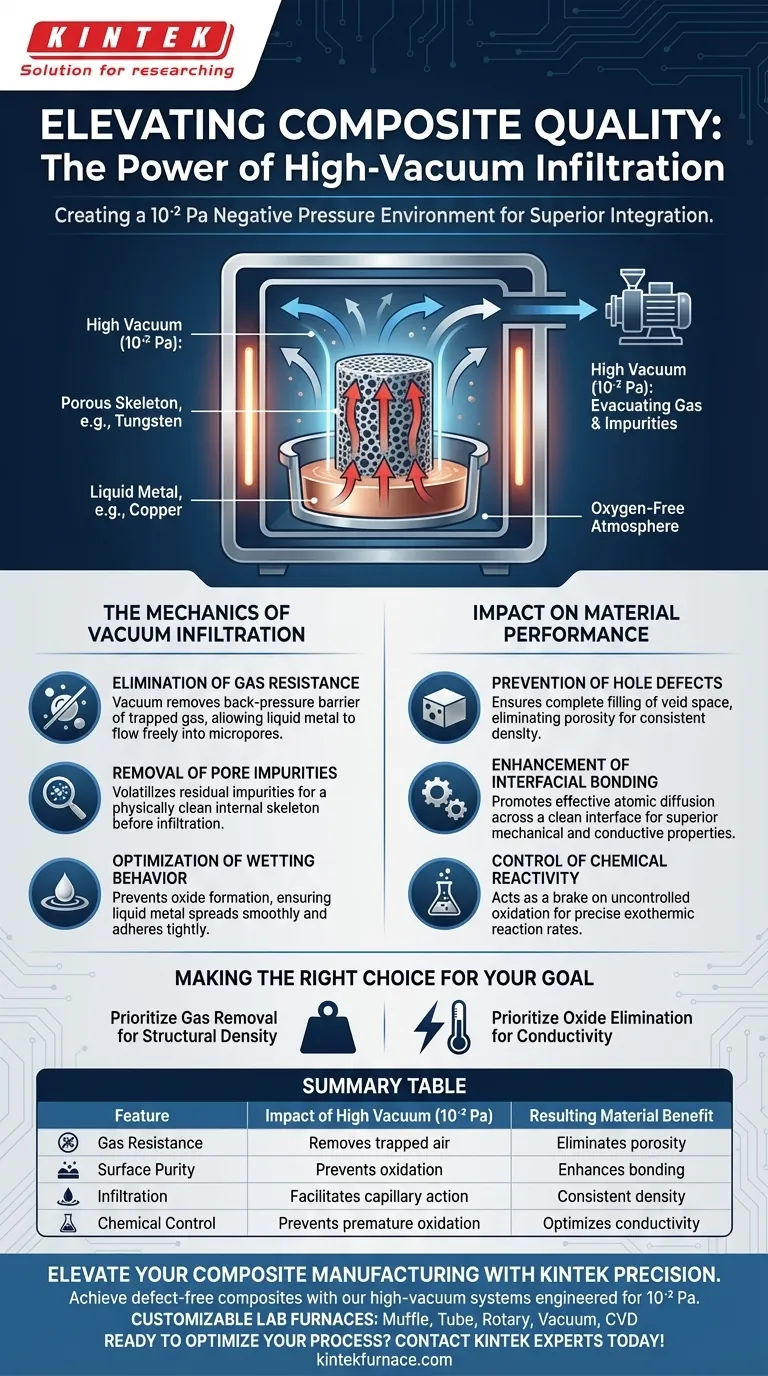

Die Unterdruckumgebung, die durch einen Hochvakuum-Infiltrations-Ofen erzeugt wird, fungiert als kritischer Reinigungs- und Ermöglichungsmechanismus für die Verbundwerkstoffintegration.

Durch Aufrechterhaltung eines Vakuumniveaus von etwa 10⁻² Pa evakuiert der Ofen aktiv Restgase, die in den Poren des festen Gerüsts (wie Wolfram) eingeschlossen sind. Gleichzeitig schafft er eine sauerstofffreie Atmosphäre, die die Bildung von Verunreinigungen verhindert und sicherstellt, dass das flüssige Metall (wie Kupfer) während der Infiltration keinen physikalischen Widerstand oder chemische Barrieren antrifft.

Kernbotschaft Die Vakuumumgebung dient nicht nur der Luftentfernung, sondern der Beseitigung von Gaswiderstand und der Verhinderung von Oberflächenoxidation. Diese doppelte Wirkung stellt sicher, dass das flüssige Metall durch Kapillarwirkung vollständig in Mikroporen eindringt, was zu einem vollständig dichten Verbundwerkstoff mit überlegener Grenzflächenbindung und ohne strukturelle Lücken führt.

Die Mechanik der Vakuum-Infiltration

Beseitigung von Gaswiderstand

In einer normalen atmosphärischen Umgebung sind die Poren eines porösen Gerüsts mit Gas gefüllt.

Wenn dieses Gas nicht entfernt wird, wirkt es als Gegendruckbarriere gegen das infiltrierende flüssige Metall.

Die Hochvakuumumgebung beseitigt diesen Gaswiderstand und ermöglicht es dem flüssigen Metall, ohne Kampf gegen eingeschlossene Luftblasen frei in die Mikroporen des Gerüsts zu fließen.

Entfernung von Porenporenverunreinigungen

Über die einfache Luftabsaugung hinaus hilft der Unterdruck bei der Verflüchtigung und Entfernung von Restverunreinigungen, die tief in den Poren des Materials liegen.

Dies stellt sicher, dass die interne Struktur des Gerüsts vor Beginn des Infiltrationsprozesses physikalisch sauber ist.

Eine saubere Porenstruktur ist eine Voraussetzung für die Erzielung einer konsistenten Dichte im gesamten Verbundwerkstoff.

Optimierung des Benetzungsverhaltens

Für eine erfolgreiche Infiltration muss das flüssige Metall das feste Gerüst "benetzen" – das heißt, es muss sich über die Oberfläche ausbreiten, anstatt sich zu perlen.

Verunreinigungen und Oxide auf der Oberfläche des festen Gerüsts verschlechtern diese Benetzungsfähigkeit erheblich.

Durch die Bereitstellung einer sauerstofffreien Umgebung verhindert der Ofen die Bildung dieser Benetzungshemmer, wodurch sich das flüssige Metall reibungslos ausbreiten und fest an der festen Struktur haften kann.

Auswirkungen auf die Materialleistung

Verhinderung von Lochdefekten

Der Hauptdefekt bei Infiltrationsprozessen ist Porosität – winzige Löcher, die dort verbleiben, wo das Metall nicht eingedrungen ist.

Durch die Beseitigung von Lufteinschlüssen, die sonst Platz einnehmen würden, gewährleistet das Vakuum eine vollständige Füllung des Hohlraums.

Dies führt zu einem dichten Verbundwerkstoff, der frei von "Lochdefekten" ist, die die strukturelle Integrität beeinträchtigen.

Verbesserung der Grenzflächenbindung

Die Vakuumumgebung füllt nicht nur den Raum; sie gewährleistet die Qualität der Bindung zwischen den beiden Materialien.

Zusätzliche Daten deuten darauf hin, dass eine saubere, oxidfreie Grenzfläche eine effektive atomare Diffusion zwischen der Matrix (z. B. Kupfer) und der Verstärkung (z. B. Wolfram oder Karbide) fördert.

Diese überlegene Bindung führt direkt zu erhöhter mechanischer Härte und besserer elektrischer oder thermischer Leitfähigkeit.

Kontrolle der chemischen Reaktivität

In reaktiven Systemen, wie der Reaktivschmelz-Infiltration (RMI), wirkt das Vakuum als "Bremse" für unkontrollierte Oxidation.

Es verhindert die vorzeitige Oxidation aktiver Metalle (wie Silizium oder Zirkonium), was sicherstellt, dass das Metall flüssig genug bleibt, um vollständig zu infiltrieren.

Diese präzise Umgebungssteuerung ermöglicht die korrekten exothermen Reaktionsraten, die zur Bildung der gewünschten Verbundphasen erforderlich sind.

Verständnis der Kompromisse

Komplexität und Kosten der Ausrüstung

Das Erreichen und Aufrechterhalten eines Vakuums von 10⁻² Pa erfordert hochentwickelte Pumpsysteme und robuste Dichtungen.

Dies erhöht sowohl die anfänglichen Investitionskosten als auch die betriebliche Komplexität im Vergleich zu Alternativen mit positivem Druck oder niedrigerem Vakuum.

Risiken der Verflüchtigung

Während Vakuum Verunreinigungen entfernt, kann extrem niedriger Druck bei hohen Temperaturen auch dazu führen, dass erwünschte Elemente verflüchtigen (verdampfen).

Betreiber müssen Temperatur und Druck sorgfältig abwägen, um sicherzustellen, dass das flüssige Metall das Gerüst infiltriert, anstatt in die Ofenkammer zu verdampfen.

Die richtige Wahl für Ihr Ziel treffen

Das erforderliche Vakuumlevel hängt stark von der Empfindlichkeit Ihrer Materialien gegenüber Oxidation und der Porengröße Ihrer Vorform ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Dichte liegt: Priorisieren Sie die Beseitigung von Gaswiderstand, um Porosität und Lochdefekte zu eliminieren und sicherzustellen, dass das flüssige Metall jede Mikropore füllt.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit (thermisch/elektrisch) liegt: Priorisieren Sie die Beseitigung von Oxiden, um eine makellose Grenzfläche zwischen Matrix und Gerüst zu gewährleisten, da Oxide thermische und elektrische Isolatoren sind.

Letztendlich verwandelt die Hochvakuumumgebung die Infiltration von einem mechanischen Füllprozess in ein präzises chemisches Bindungsereignis, das die Dichte und Leistung des Endverbundwerkstoffs garantiert.

Zusammenfassungstabelle:

| Merkmal | Auswirkung von Hochvakuum (10⁻² Pa) | Ergebnis des Materialvorteils |

|---|---|---|

| Gaswiderstand | Entfernt eingeschlossene Luft aus den Mikroporen des Gerüsts | Eliminiert Porosität und Lochdefekte |

| Oberflächenreinheit | Verhindert Oxidation und verflüchtigt Verunreinigungen | Verbessert Benetzung und Grenzflächenbindung |

| Infiltration | Ermöglicht Kapillarwirkung ohne Gegendruck | Gewährleistet konsistente Dichte und strukturelle Integrität |

| Chemische Kontrolle | Verhindert vorzeitige Oxidation aktiver Metalle | Optimiert elektrische und thermische Leitfähigkeit |

Verbessern Sie Ihre Verbundwerkstoffherstellung mit KINTEK Precision

Lassen Sie nicht zu, dass Porosität oder Oxidation die Leistung Ihres Materials beeinträchtigen. Die Hochvakuum-Infiltrationssysteme von KINTEK sind so konstruiert, dass sie die präzisen Unterdruckumgebungen (bis zu 10⁻² Pa) liefern, die für eine überlegene Grenzflächenbindung und maximale Dichte erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Labortemperöfen für hohe Temperaturen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die alle vollständig anpassbar sind, um Ihre einzigartigen materialwissenschaftlichen Herausforderungen zu erfüllen. Egal, ob Sie mit Wolfram-Kupfer-Legierungen oder Reaktivschmelz-Infiltration arbeiten, unser technisches Team steht bereit, Ihnen bei der Optimierung Ihres Prozesses zu helfen.

Bereit, fehlerfreie Verbundwerkstoffe zu erzielen? Kontaktieren Sie noch heute unsere Experten, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Tan Liu, Yi Ding. Graphene-Enhanced CuW Composites for High-Voltage Circuit Breaker Electrical Contacts. DOI: 10.3390/app14072731

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist die Notwendigkeit der Verwendung eines Labor-Vakuumtrockenschranks für Katalysatorpulver? Schutz aktiver Mikro-Nano-Strukturen

- Welche verschiedenen Klassifikationen von Vakuumöfen gibt es basierend auf dem Druckbereich? Entdecken Sie Hochvakuum vs. UHV für Ihr Labor

- Was sind die Vorteile von kontinuierlichen Vakuumkammeröfen mit mehreren Kammern? Steigern Sie die Effizienz in der Großserienfertigung

- Was sind die primären Anwendungsfelder für Kammeröfen und Vakuumöfen? Wählen Sie den richtigen Ofen für Ihren Prozess

- Wie entwickeln sich Vakuumöfen weiter, um den industriellen Anforderungen gerecht zu werden? Skalierung und Automatisierung für mehr Effizienz

- Was ist die Funktion von Titanresten in Vakuumsystemen für HTGN? Erhöhung der Nitriertiefe mit Sauerstoff-Scavengern

- Warum müssen Siliziumnitrid-Mischschlämme in einem Hochvakuumofen getrocknet werden? Gewährleistung der maximalen Keramintegrität

- Welche Rolle spielt eine Vakuumkammer bei der Herstellung von Mg3Sb2? Optimierung von Reinheit und Leistung