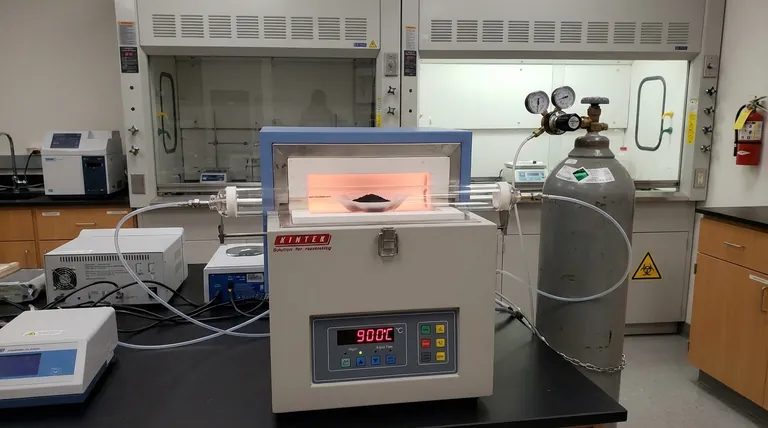

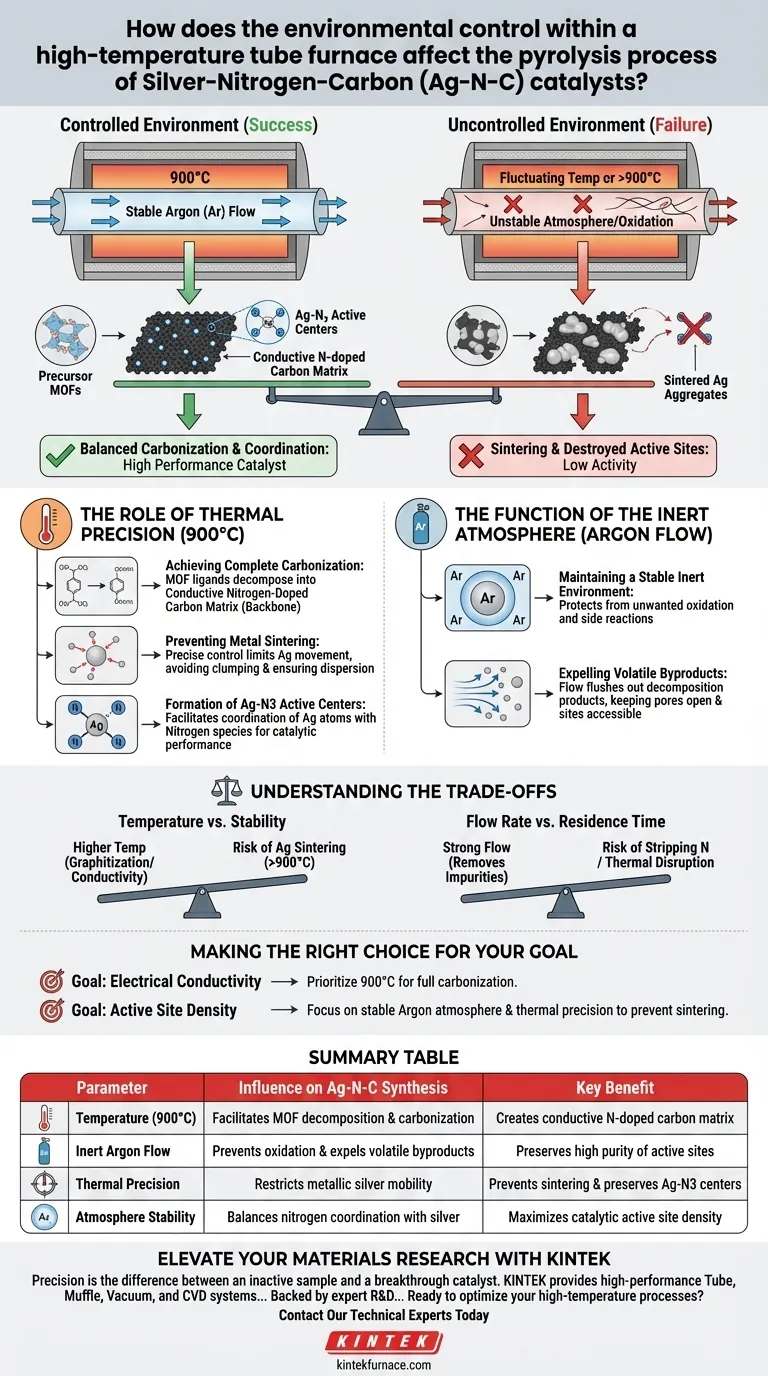

Die präzise Umgebungssteuerung in einem Hochtemperatur-Rohrofen bestimmt die strukturelle Integrität und die elektrochemische Leistung von Silber-Stickstoff-Kohlenstoff (Ag-N-C)-Katalysatoren. Insbesondere ist ein strenger Temperaturgradient bei 900 °C unter einer stabilen Argon (Ar)-Atmosphäre erforderlich, um metallorganische Gerüstverbindungen (MOFs) in eine leitfähige, stickstoffdotierte Kohlenstoffmatrix umzuwandeln und gleichzeitig die Agglomeration von Silber zu verhindern.

Kern Erkenntnis: Der Rohrofen erhitzt das Material nicht einfach nur; er orchestriert ein feines Gleichgewicht zwischen Carbonisierung (Gewährleistung der Leitfähigkeit) und Koordination (Stabilisierung aktiver Zentren). Ohne diese kontrollierte Umgebung würden die Silberpartikel sintern und die spezifischen Ag-N3-aktiven Zentren zerstören, die für die katalytische Aktivität erforderlich sind.

Die Rolle der thermischen Präzision

Die Umwandlung von Vorläufermaterialien in einen funktionellen Katalysator hängt stark vom spezifischen thermischen Profil während der Pyrolyse ab.

Erreichung vollständiger Carbonisierung

Der Rohrofen muss einen präzisen Temperaturgradienten liefern, der 900 °C erreicht.

Bei dieser Temperatur zersetzen sich die organischen Liganden innerhalb der metallorganischen Gerüstverbindungen (MOFs) vollständig.

Dieser Prozess wandelt das organische Material in eine leitfähige, stickstoffdotierte Kohlenstoffmatrix um, die als physikalisches Rückgrat des Katalysators dient.

Verhinderung von Metall-Sinterung

Eines der größten Risiken während der Hochtemperatur-Pyrolyse ist die Aggregation von Metallpartikeln.

Eine präzise Temperaturkontrolle begrenzt die Mobilität von metallischem Silber und verhindert, dass sich die Partikel zusammenballen (sintern).

Durch die Vermeidung von Sinterung stellt der Ofen sicher, dass das Silber atomar dispergiert bleibt oder sich zu kleinen, stabilen Nanoclustern anstatt zu großen, inaktiven Klumpen bildet.

Bildung von Ag-N3-aktiven Zentren

Die Wechselwirkung zwischen dem Silber und dem stickstoffdotierten Kohlenstoff findet auf molekularer Ebene statt.

Die spezifische thermische Umgebung bei 900 °C erleichtert die Koordination von Silberatomen mit Stickstoffspezies.

Dies führt zur Bildung stabiler Ag-N3-aktiver Zentren, die die spezifischen chemischen Stellen sind, die für die Leistung des Katalysators verantwortlich sind.

Die Funktion der inerten Atmosphäre

Thermische Energie allein ist nicht ausreichend; die chemische Atmosphäre im Rohr beeinflusst, wie der Vorläufer zersetzt und neu gebildet wird.

Aufrechterhaltung einer stabilen inerten Umgebung

Die primäre Referenz hebt die Notwendigkeit der Verwendung eines Argon (Ar)-Flusses hervor.

Dies schafft eine stabile, inerte Atmosphäre, die den Katalysator während der kritischen Heizphase vor unerwünschter Oxidation oder Nebenreaktionen schützt.

Ausspülen flüchtiger Nebenprodukte

Während der primäre Mechanismus der Schutz ist, spielt der kontinuierliche Gasfluss eine sekundäre Rolle für die Reinheit.

Der Fluss hilft, flüchtige Zersetzungsprodukte auszuspülen, die während des Abbaus organischer Liganden entstehen.

Die Entfernung dieser Nebenprodukte verhindert, dass sie sich auf der Katalysatoroberfläche wieder ablagern, und stellt sicher, dass die Poren offen und die aktiven Zentren zugänglich bleiben.

Verständnis der Kompromisse

Bei der Konfiguration eines Rohrofens für die Ag-N-C-Synthese müssen Sie spezifische betriebliche Kompromisse eingehen, um Fehler zu vermeiden.

Temperatur vs. Stabilität

Eine Erhöhung der Temperatur fördert eine bessere Graphitierung und Leitfähigkeit des Kohlenstoffträgers.

Das Überschreiten der optimalen Schwelle von 900 °C erhöht jedoch das Risiko der Silber-Sinterung erheblich, was die Ag-N3-aktiven Zentren zerstört.

Flussrate vs. Verweilzeit

Ein starker Gasfluss entfernt effektiv Verunreinigungen und schützt die Probe.

Wenn der Fluss jedoch zu aggressiv ist, kann er das lokale thermische Gleichgewicht stören oder Stickstoffspezies abtragen, bevor sie sich mit dem Silber koordinieren können.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihres Ag-N-C-Katalysators zu maximieren, müssen Sie die Ofensteuerungen auf Ihr spezifisches Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie die Aufrechterhaltung der 900 °C-Temperatur, um sicherzustellen, dass die organischen Liganden vollständig in eine graphitierte Kohlenstoffmatrix umgewandelt werden.

- Wenn Ihr Hauptaugenmerk auf der Dichte aktiver Zentren liegt: Konzentrieren Sie sich auf die Stabilität der Argonatmosphäre und die thermische Präzision, um Sinterung zu verhindern und die empfindlichen Ag-N3-Strukturen zu erhalten.

Der Erfolg bei der Ag-N-C-Synthese beruht darauf, den Rohrofen zu nutzen, um Silberatome in einem stickstoffdotierten Gitter einzuschließen, ohne dass sie miteinander verschmelzen.

Zusammenfassungstabelle:

| Parameter | Einfluss auf die Ag-N-C-Synthese | Hauptvorteil |

|---|---|---|

| Temperatur (900°C) | Erleichtert MOF-Zersetzung & Carbonisierung | Schafft leitfähige N-dotierte Kohlenstoffmatrix |

| Inert-Argon-Fluss | Verhindert Oxidation & spült flüchtige Nebenprodukte aus | Erhält hohe Reinheit der aktiven Zentren |

| Thermische Präzision | Beschränkt die Mobilität von metallischem Silber | Verhindert Sinterung & erhält Ag-N3-Zentren |

| Atmosphärenstabilität | Balanciert Stickstoffkoordination mit Silber | Maximiert die Dichte aktiver katalytischer Zentren |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen einer inaktiven Probe und einem bahnbrechenden Katalysator. KINTEK bietet Hochleistungs-Rohr-, Muffel-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der MOF-Pyrolyse und Ag-N-C-Synthese entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung gewährleisten unsere Öfen die thermische Stabilität und Atmosphärenkontrolle, die erforderlich sind, um Sinterung zu verhindern und empfindliche aktive Zentren zu erhalten.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere technischen Experten

Visuelle Anleitung

Referenzen

- M. Nur Hossain, Gianluigi A. Botton. Efficient Electrochemical CO<sub>2</sub> Reduction Using AgN<sub>3</sub> Single‐Atom Sites Embedded in Free‐Standing Electrodes for Flow Cell Applications. DOI: 10.1002/smsc.202400643

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt eine industrielle Röhrenofenanlage bei der Pyrolyse von Fe-P-NC-Katalysatoren? Präzisionsheizung für die Fe-P-NC-Synthese

- Was sind die aktuellen Markttrends für 70-mm-Rohröfen? Entdecken Sie die wichtigsten Treiber in den Bereichen Automatisierung und High-Tech-Anwendungen

- Wie werden Vakuumröhrenöfen in der metallurgischen Industrie eingesetzt? Steigerung der Metallreinheit und -leistung

- Was sind die Vorteile der Verwendung eines Vertikalrohrofens? Erreichen Sie überlegene Reinheit und thermische Gleichmäßigkeit

- Wie erleichterte der Wasserstoffreduktionsprozess in einem Laborrohrrohrofen die Exsolution von Nickelarten?

- Was sind häufige Anwendungen von Rohröfen? Präzisionsheizung für Materialsynthese und -kontrolle

- Aus welchen Komponenten besteht ein einfacher Rohrofen, der 1200 °C standhalten kann?Wesentliche Hochtemperatur-Laborgeräte erklärt

- Welche Art von Prozessumgebung bietet eine Röhrenofen? Optimierte thermische Lösungen für die NMA-Partikelbeschichtung