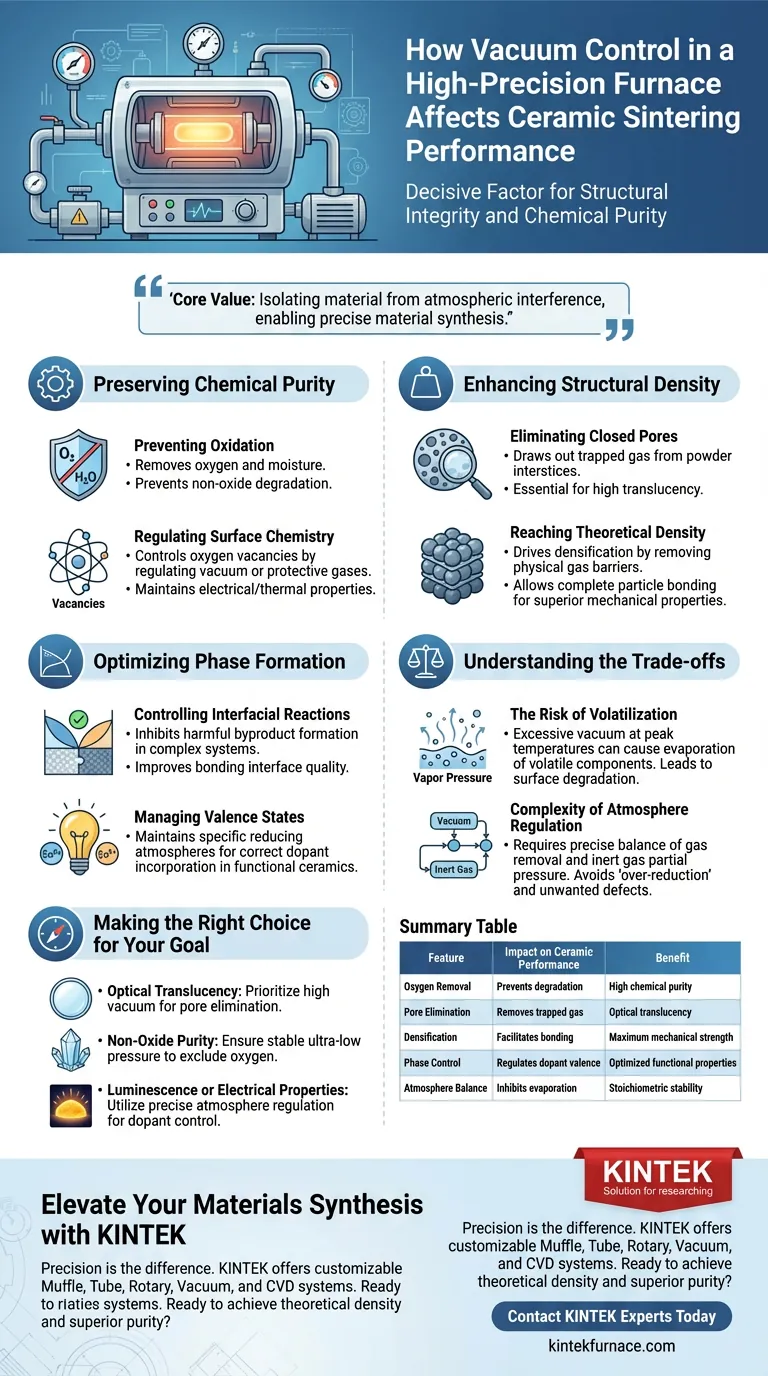

Die Steuerung der Vakuumstufen in einem Hochpräzisions-Ofen ist der entscheidende Faktor für die strukturelle Integrität und chemische Reinheit von gesinterter Keramik. Durch die Aufrechterhaltung einer stabilen Ultra-Niederdruckumgebung entfernen Sie effektiv Sauerstoff und Feuchtigkeit, was für die Verhinderung von Oxidation bei Nichtoxidkeramiken und die Beseitigung von geschlossenen Poren zur Erreichung der theoretischen Dichte unerlässlich ist.

Der Kernwert der Vakuumregelung liegt in ihrer Fähigkeit, das Material von atmosphärischen Störungen zu isolieren. Durch die Eliminierung von Gaswiderstand und reaktiven Elementen gehen Sie vom einfachen Erhitzen zur präzisen Materialverbindung über und ermöglichen Eigenschaften wie optische Transluzenz und maximale mechanische Festigkeit.

Bewahrung der chemischen Reinheit

Verhinderung von Oxidation

Für Nichtoxidkeramiken wie Nitride und Carbide ist das Vorhandensein von Sauerstoff bei hohen Temperaturen schädlich.

Eine Hochpräzisions-Vakuumumgebung entfernt Rest-Sauerstoff und Feuchtigkeit aus der Sinteratmosphäre.

Dies verhindert, dass die Rohmaterialien mit Sauerstoff reagieren, und stellt sicher, dass das synthetisierte Material seine beabsichtigte chemische Zusammensetzung ohne Degradation beibehält.

Regulierung der Oberflächenchemie

Die präzise Atmosphärenkontrolle entfernt mehr als nur Luft; sie reguliert aktiv den chemischen Zustand der Keramik.

Durch die Steuerung des Vakuums oder die Einleitung spezifischer Schutzgase können Sie die Sauerstoffleerstellenkonzentration im Keramikkörper regulieren.

Dies verhindert unnötige Oxidations- oder Reduktionsreaktionen an den Korngrenzen, was für die Aufrechterhaltung der elektrischen oder thermischen Eigenschaften des Materials von entscheidender Bedeutung ist.

Verbesserung der strukturellen Dichte

Beseitigung geschlossener Poren

Eine der größten Herausforderungen beim Sintern von Keramik ist der Einschluss von Gas im Material, der zu Porosität führt.

Die Vakuumumgebung hilft, Gase aus den Pulverzwischenräumen herauszuziehen und geschlossene Poren tief im Material zu beseitigen.

Dieser Prozess ist unerlässlich für Materialien, die eine hohe Transluzenz erfordern, da eingeschlossene Poren Licht streuen und die optische Qualität verringern.

Erreichen der theoretischen Dichte

Um maximale Festigkeit und Leistung zu erzielen, muss eine Keramik ihre theoretische Dichte erreichen.

Das Vakuumsintern treibt den Verdichtungsprozess voran, indem es die physikalische Barriere des eingeschlossenen Gases entfernt.

Dies ermöglicht eine vollständigere Bindung der Partikel, was zu einer dichteren, gleichmäßigeren Mikrostruktur mit überlegenen mechanischen Eigenschaften führt.

Optimierung der Phasenbildung

Kontrolle von Grenzflächenreaktionen

In komplexen Materialsystemen, wie z. B. Aluminiumlegierungsmatrizen, können unkontrollierte Reaktionen schädliche Nebenprodukte wie Aluminiumcarbid bilden.

Eine Hochvakuumumgebung (z. B. 5 × 10⁻² Pa) hilft, die übermäßige Bildung dieser grenzflächenreaktiven Produkte zu hemmen.

Diese Kontrolle ist entscheidend für die Verbesserung der Qualität der Bindungsgrenzfläche und der Gesamtdichte des Verbundwerkstoffs.

Verwaltung von Valenzzuständen

Für fortschrittliche Funktionskeramiken, wie z. B. Leuchtstoffe, ist der Valenzzustand der Dotierstoffionen von entscheidender Bedeutung.

Während Hochvakuum Gase entfernt, können Hochpräzisionsöfen auch spezifische reduzierende Atmosphären (z. B. H₂/N₂-Gemische) aufrechterhalten.

Dies stellt sicher, dass Dotierstoffe wie Europium im richtigen Zustand (z. B. Eu²⁺) in das Gitter eingebaut werden, was die Leistung des Materials direkt bestimmt.

Abwägungen verstehen

Das Risiko der Verflüchtigung

Obwohl Hochvakuum hervorragend zur Verdichtung geeignet ist, kann es bei Materialien mit hohem Dampfdruck ein zweischneidiges Schwert sein.

Wenn das Vakuumniveau bei Spitzentemperaturen (1050 °C bis 1400 °C) unkontrolliert oder übermäßig ist, können flüchtige Komponenten der Keramikmatrix verdampfen.

Dies kann zu Oberflächenschäden oder einer Verschiebung der Stöchiometrie führen, was sich negativ auf die Endprodukteigenschaften des Materials auswirkt.

Komplexität der Atmosphärenregulierung

Das Erreichen des perfekten Gleichgewichts erfordert oft mehr als nur eine Vakuumpumpe; es erfordert eine flexible Luftstromregelung.

Sie müssen die Notwendigkeit der Gasentfernung (Vakuum) mit der möglichen Notwendigkeit eines Partialdrucks eines Inertgases (Argon oder Stickstoff) zur Unterdrückung der Zersetzung abwägen.

Ein Versäumnis, dieses Gleichgewicht präzise zu regulieren, kann zu einer "Überreduktion" führen, die unerwünschte Defekte in der Kristallstruktur verursacht.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer keramischen Materialien zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf optischer Transluzenz liegt: Priorisieren Sie hohe Vakuumstufen, um geschlossene Poren aggressiv zu beseitigen und die Dichte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Reinheit von Nichtoxiden liegt: Stellen Sie sicher, dass Ihr System eine stabile Ultra-Niederdruckumgebung aufrechterhalten kann, um Sauerstoff und Feuchtigkeit vollständig auszuschließen.

- Wenn Ihr Hauptaugenmerk auf Lumineszenz oder elektrischen Eigenschaften liegt: Verwenden Sie einen Ofen mit präziser Atmosphärenregulierung, um die richtige reduzierende Umgebung für die Dotierstoffvalenzkontrolle aufrechtzuerhalten.

Präzision bei der Vakuumregelung bedeutet nicht nur das Entfernen von Luft; es geht darum, die perfekte Umgebung für Ihr Material zu schaffen, damit es seine theoretischen Grenzen erreicht.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Keramik Leistung | Vorteil |

|---|---|---|

| Sauerstoffentfernung | Verhindert die Degradation von Nichtoxidkeramiken | Hohe chemische Reinheit |

| Poreneliminierung | Entfernt Gas, das in Pulverzwischenräumen eingeschlossen ist | Optische Transluzenz |

| Verdichtung | Ermöglicht vollständige Partikelbindung | Maximale mechanische Festigkeit |

| Phasensteuerung | Reguliert Dotierstoff-Valenzzustände | Optimierte funktionelle Eigenschaften |

| Atmosphärisches Gleichgewicht | Hemmt die Verdampfung flüchtiger Komponenten | Stöchiometrische Stabilität |

Verbessern Sie Ihre Materialverbindung mit KINTEK

Präzision ist der Unterschied zwischen einem fehlgeschlagenen Experiment und einem Durchbruch. Bei KINTEK verstehen wir, dass Hochleistungskeramiken eine kompromisslose Kontrolle über Vakuum und Atmosphäre erfordern.

Mit fachkundiger F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie geschlossene Poren für optische Klarheit beseitigen oder Valenzzustände für fortschrittliche Lumineszenz regulieren müssen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Sind Sie bereit, theoretische Dichte und überlegene Reinheit in Ihren Materialien zu erreichen?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Adeleke Abdulrahman Oyekanmi, Monzur Alam Imteaz. A novel oyster shell biocomposite for the efficient adsorptive removal of cadmium and lead from aqueous solution: Synthesis, process optimization, modelling and mechanism studies. DOI: 10.1371/journal.pone.0294286

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist die Bedeutung eines Gasdrucksinterofens für Siliziumnitrid? Erzielung einer Hochleistungsverdichtung

- Welche Materialien können in einem Ofen gelötet werden? Erschließen Sie vielseitige Verbindungen für Metalle und Keramiken

- Was sind die Hauptfunktionen eines Vakuum-Glühofens für Ti10Mo8Nb-Legierungen? Erreichen von Reinheit & Beta-Phasen-Stabilität

- Was sind die Leistungseigenschaften von Muffelöfen und Vakuumöfen? Wählen Sie den richtigen Ofen für Ihre Wärmebehandlungsanforderungen

- Wie verhält sich die Produktionseffizienz von Vakuumöfen im Vergleich zu Konventionellen Öfen? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was macht Vakuumöfen im Vergleich zu herkömmlichen Öfen effizienter? Erreichen Sie überlegene Wärmebehandlung und Energieeinsparungen

- Können Sie Vakuumlöten? Erzielen Sie unübertroffene Sauberkeit und Festigkeit der Verbindungen

- Welche Kühlgase werden für unterschiedliche Materialien bei der Vakuumwärmebehandlung empfohlen? Optimieren Sie Ihren Abschreckprozess