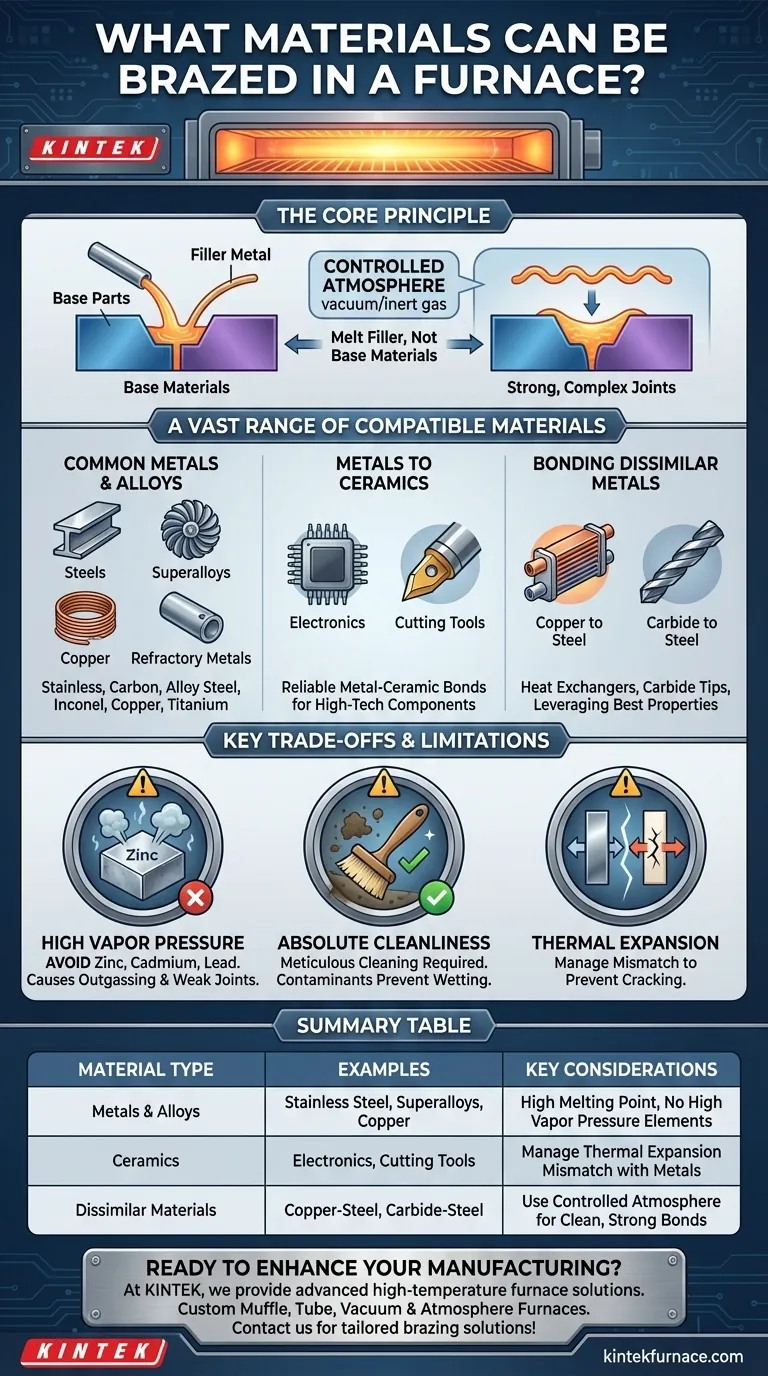

Beim Ofenlöten kann eine große Auswahl an Materialien erfolgreich verbunden werden. Der Prozess ist nicht auf ähnliche Metalle beschränkt; er zeichnet sich durch das Verbinden unterschiedlicher Metalle und sogar von Metallen mit Keramiken aus. Gängige Materialien umfassen verschiedene Stähle, Superlegierungen, Kupfer und Titan, wobei die primäre Einschränkung darin besteht, Grundmaterialien oder Füllstoffe zu vermeiden, die Elemente mit hohem Dampfdruck, wie Zink oder Cadmium, enthalten.

Die Vielseitigkeit des Ofenlötens beruht auf seinem Kernprinzip: der Verwendung einer kontrollierten Atmosphäre, um ein Füllmetall zu schmelzen, das Grundmaterialien verbindet, ohne sie zu schmelzen. Dies ermöglicht die Schaffung starker, komplexer Verbindungen zwischen einer breiten Palette von Metallen, Legierungen und Keramiken, was es zu einer der anpassungsfähigsten Fügetechnologien macht, die verfügbar sind.

Die Prinzipien der Materialkompatibilität

Das Ofenlöten ist ein hochpräziser Prozess. Das Verständnis, wie es mit verschiedenen Materialien interagiert, ist der Schlüssel, um sein volles Potenzial auszuschöpfen. Die Kompatibilität wird durch das Zusammenspiel zwischen den Grundmaterialien, dem Füllmetall und der Ofenatmosphäre bestimmt.

Die Rolle der Grundmaterialien

Die grundlegende Regel ist, dass der Schmelzpunkt der Grundmaterialien deutlich höher sein muss als der Schmelzpunkt des Füllmetalls. Der Prozess erhitzt die gesamte Baugruppe, und die Basisteile müssen fest und stabil bleiben, während der Füllstoff flüssig wird.

Deshalb sind Materialien wie Edelstähle, Nickel-basierte Superlegierungen, Kupferlegierungen und sogar Keramiken hervorragende Kandidaten. Ihre hohen Schmelztemperaturen ermöglichen eine große Auswahl an Füllmetallen.

Die kritische Funktion des Füllmetalls

Das Füllmetall ist das Mittel, das die Verbindung herstellt. Es wird basierend auf seinem eigenen Schmelzpunkt, seiner Kompatibilität mit den Grundmaterialien und den gewünschten Eigenschaften der Endverbindung (z. B. Festigkeit, Korrosionsbeständigkeit) ausgewählt.

Wenn es über seinen Schmelzpunkt erhitzt wird, wird das Füllmetall durch Kapillarwirkung in den eng anliegenden Spalt zwischen den Grundmaterialien gezogen. Beim Abkühlen bildet es eine starke, dauerhafte metallurgische Verbindung.

Die Kraft einer kontrollierten Atmosphäre

Das Ofenlöten wird fast immer in einer kontrollierten Atmosphäre durchgeführt, wie zum Beispiel in einem Vakuum oder einer Inertgasumgebung. Dies verhindert die Oxidation der Grund- und Füllmaterialien bei erhöhten Temperaturen.

Diese Kontrolle ermöglicht das Verbinden reaktiver Metalle wie Titan oder die Schaffung außergewöhnlich sauberer Verbindungen, die für medizinische Implantate und Luft- und Raumfahrtkomponenten erforderlich sind.

Ein Leitfaden für kompatible Materialien

Das Verfahren ist bekannt für seine Fähigkeit, Materialien zu verbinden, die schwer oder unmöglich zu schweißen sind. Diese Flexibilität eröffnet Designmöglichkeiten in zahlreichen Branchen.

Gängige Metalle und Legierungen

Ein breites Spektrum an Metallen kann gelötet werden. Dazu gehören:

- Stähle: Edelstahl, Kohlenstoffstahl und legierte Stähle.

- Superlegierungen: Nickel-basierte (z. B. Inconel) und Kobalt-basierte Legierungen, die in der Luft- und Raumfahrt und in Turbinen verwendet werden.

- Kupfer und Kupferlegierungen: Geschätzt für ihre thermische und elektrische Leitfähigkeit.

- Refraktärmetalle: Wie Titan, das eine Vakuumumgebung erfordert.

Verbinden von Metallen mit Keramiken

Das Ofenlöten ist eine der wenigen zuverlässigen Methoden zur Herstellung einer starken Verbindung zwischen einem Metall und einer Keramik. Dies ist entscheidend für die Herstellung von Komponenten wie elektronischen Verpackungen oder Schneidwerkzeugen, bei denen die Eigenschaften beider Materialien erforderlich sind.

Verbinden unähnlicher Metalle

Das Verfahren zeichnet sich durch das Verbinden unterschiedlicher Metallarten aus, wie beispielsweise Kupfer mit Stahl in Wärmetauschern oder Hartmetallspitzen mit Stahlkörpern in Schneidwerkzeugen. Dies ermöglicht es Ingenieuren, Komponenten zu entwickeln, die die besten Eigenschaften mehrerer Materialien in einer einzigen Baugruppe nutzen.

Verständnis der Kompromisse und Einschränkungen

Obwohl unglaublich vielseitig, hat das Ofenlöten spezifische Materialbeschränkungen, die für eine erfolgreiche Anwendung entscheidend sind. Das Ignorieren dieser kann zu fehlerhaften Verbindungen und kontaminierten Geräten führen.

Die Einschränkung durch hohen Dampfdruck

Die bedeutendste Einschränkung ist, dass Materialien, die Elemente mit hohem Dampfdruck enthalten, vermieden werden müssen. Im Vakuum eines Lötofens werden Elemente wie Zink, Cadmium, Blei und Magnesium aus dem Grundmaterial "abkochen" oder ausgasen.

Dieses Ausgasen kann den Ofen kontaminieren, den Lötprozess stören und poröse, schwache Verbindungen erzeugen. Aus diesem Grund sind gängige Legierungen wie Messing (das Zink enthält) im Allgemeinen für das Vakuumofenlöten ungeeignet.

Die Anforderung an absolute Sauberkeit

Alle Komponenten müssen vor dem Einlegen in den Ofen sorgfältig gereinigt werden. Jegliche Öle, Fette, Oxide oder andere Verunreinigungen auf der Oberfläche verhindern, dass das Füllmetall das Material benetzt und richtig fließt, was zu einer fehlerhaften Verbindung führt.

Fehlende thermische Ausdehnung

Beim Verbinden unterschiedlicher Materialien, insbesondere von Metallen mit Keramiken, müssen deren unterschiedliche Raten der thermischen Ausdehnung und Kontraktion berücksichtigt werden. Ein signifikanter Unterschied kann beim Abkühlen zu Spannungen in der Verbindung führen, die potenziell Risse oder Versagen verursachen können. Dies erfordert oft eine sorgfältige Fugenauslegung und die Auswahl eines geeigneten duktilen Füllmetalls.

Die richtigen Materialien für Ihre Anwendung wählen

Ihre endgültige Materialauswahl hängt ausschließlich von den Leistungsanforderungen des fertigen Teils ab.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturleistung liegt (z. B. Luft- und Raumfahrt): Verbinden Sie Edelstähle oder Superlegierungen mit Nickel- oder Gold-basierten Füllmetallen für überragende Festigkeit und Korrosionsbeständigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Materialien liegt (z. B. Elektronik): Verwenden Sie Ofenlöten für robuste Metall-Keramik-Verbindungen, aber berücksichtigen Sie sorgfältig die Unterschiede in der Wärmeausdehnung.

- Wenn Ihr Hauptaugenmerk auf komplexen Baugruppen liegt (z. B. Wärmetauscher): Nutzen Sie die Möglichkeit, mehrere Verbindungen gleichzeitig an Grundmaterialien wie Stahl, Kupfer und Aluminium zu löten.

- Wenn Ihr Hauptaugenmerk auf der Werkzeug- und Formenherstellung liegt: Löten Sie Hartmetallabschnitte an Stahlkörper, um Werkzeuge mit außergewöhnlicher Härte und Verschleißfestigkeit herzustellen.

Durch das Verständnis dieser Materialprinzipien können Sie das Ofenlöten souverän anwenden, um eine breite Palette komplexer Fertigungsherausforderungen zu lösen.

Zusammenfassungstabelle:

| Materialtyp | Beispiele | Wichtige Überlegungen |

|---|---|---|

| Metalle & Legierungen | Edelstahl, Superlegierungen (z. B. Inconel), Kupfer, Titan | Hoher Schmelzpunkt, Vermeidung von Elementen mit hohem Dampfdruck (z. B. Zink, Cadmium) |

| Keramiken | Verschiedene Keramiken für Elektronik, Schneidwerkzeuge | Handhabung der thermischen Ausdehnungsdifferenzen mit Metallen |

| Unterschiedliche Materialien | Kupfer an Stahl, Hartmetall an Stahl | Verwendung einer kontrollierten Atmosphäre für saubere, starke Verbindungen |

Bereit, Ihre Fertigung mit präzisen Ofenlöt-Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die interne Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen erfüllen, ob in der Luft- und Raumfahrt, Elektronik oder Werkzeugherstellung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lötofen für Ihre Projekte überragende Leistung und Zuverlässigkeit liefern können!

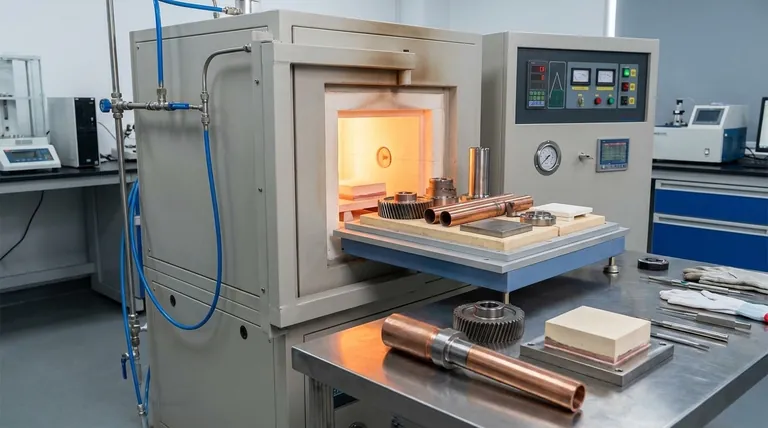

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen