Die Anwendung von 1900°C Hitze in Kombination mit 1 MPa Gasdruck schafft die spezifischen thermodynamischen Bedingungen, die für die Verdichtung von Siliziumnitrid ohne chemische Degradation erforderlich sind. Während die extreme Temperatur den für die Beseitigung von Porosität notwendigen Flüssigphasenmechanismus antreibt, ist die unter Druck stehende Stickstoffumgebung der entscheidende Stabilisator, der verhindert, dass das Material während des Prozesses zerfällt.

Die Erzielung einer hohen Dichte in Siliziumnitrid erfordert ein Gleichgewicht zwischen kinetischer Energie und chemischer Stabilität. Die Temperatur von 1900°C erleichtert die notwendige Partikelumlagerung, aber dies ist nur möglich, weil der Stickstoffdruck von 1 MPa die thermische Zersetzung unterdrückt und es dem Material ermöglicht, den Sinterzyklus zu überstehen.

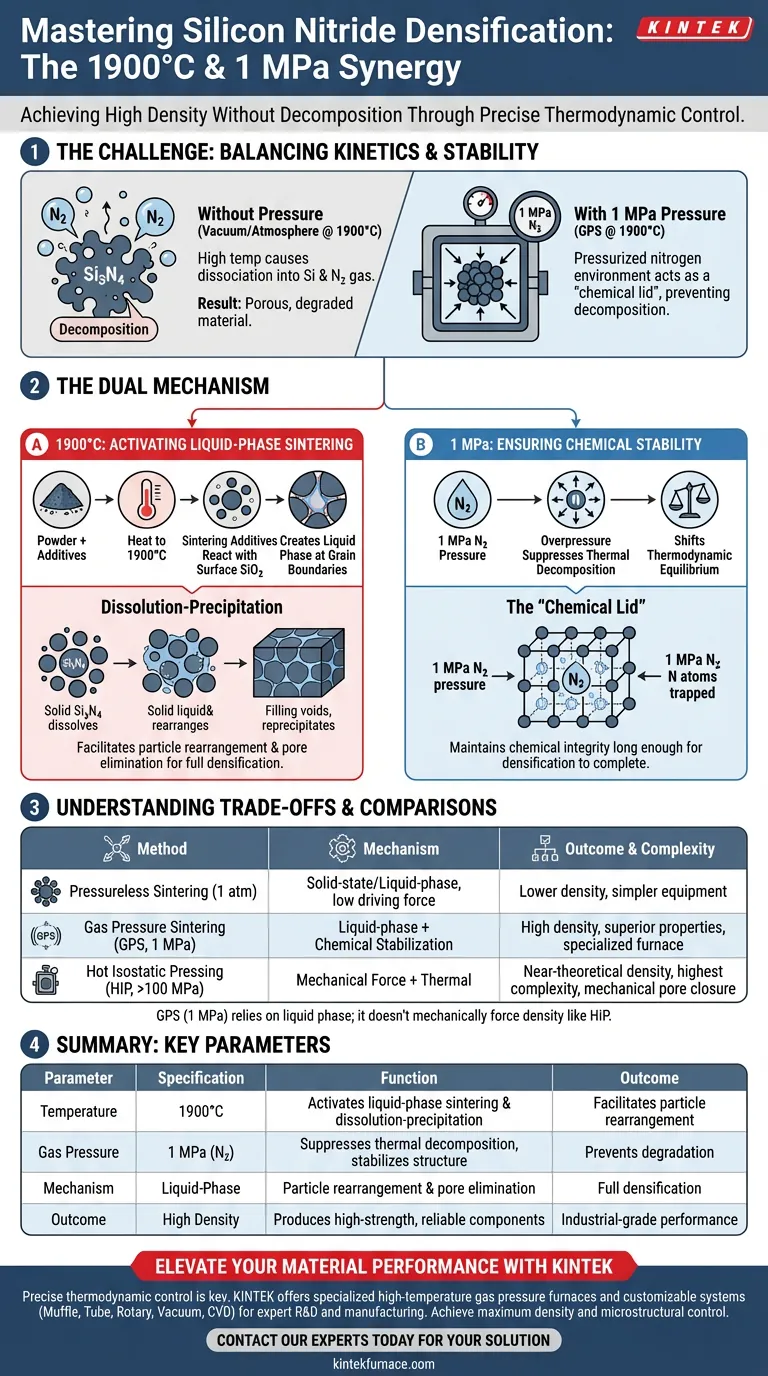

Der Mechanismus der Verdichtung bei 1900°C

Um zu verstehen, warum diese spezifische Temperatur nicht verhandelbar ist, müssen Sie sich ansehen, wie Siliziumnitridpartikel verschmelzen. Im Gegensatz zu Metallen, die möglicherweise durch Festkörperdiffusion sintern, ist Siliziumnitrid auf eine Flüssigphase angewiesen.

Aktivierung von Sinteradditiven

Reines Siliziumnitrid ist aufgrund seiner starken kovalenten Bindungen und geringen Selbstdiffusionraten notorisch schwer zu verdichten.

Bei 1900°C reagieren Sinteradditive (wie Oxide, die in das Pulver gemischt sind) mit dem natürlich vorhandenen Siliziumdioxid auf der Oberfläche der Siliziumnitridpartikel.

Der Lösungs-Ausfällungsprozess

Diese Reaktion erzeugt eine Flüssigphase an den Korngrenzen.

Durch einen Prozess namens Lösungs-Ausfällung löst sich das feste Siliziumnitrid in dieser Flüssigkeit, lagert sich um und fällt wieder aus. Dies füllt die Hohlräume zwischen den Partikeln und führt zu einer vollständigen Verdichtung.

Die entscheidende Rolle des 1 MPa Drucks

Wenn Sie Siliziumnitrid in einem Standardvakuum oder bei atmosphärischem Druck auf 1900°C erhitzen würden, würde das Material nicht richtig verdichten, da es zu dissoziieren beginnen würde.

Unterdrückung der thermischen Zersetzung

Bei Temperaturen nahe 1900°C wird Siliziumnitrid thermodynamisch instabil. Es neigt dazu, sich in flüssiges Silizium und Stickstoffgas zu zersetzen.

Durch die Einführung von 1 MPa Stickstoffgasdruck verschieben Sie effektiv das thermodynamische Gleichgewicht.

Aufrechterhaltung der chemischen Stabilität

Dieser Überdruck wirkt wie ein "chemischer Deckel", der dem inneren Dampfdruck des Stickstoffs entgegenwirkt, der versucht, aus dem Gitter zu entweichen.

Dies stellt sicher, dass das Material lange genug chemisch stabil bleibt, damit der Verdichtungsprozess abgeschlossen werden kann, was zu einer fertigen Komponente mit hoher Integrität anstelle einer porösen oder degradierten Komponente führt.

Verständnis der Kompromisse

Während das Gasdrucksintern (GPS) bei diesen Parametern überlegene Materialeigenschaften bietet, ist es wichtig, die damit verbundenen betrieblichen Komplexitäten zu erkennen.

Komplexität der Ausrüstung vs. Materialqualität

Das Erreichen von 1 MPa ist deutlich komplexer als das Standard-Drucklossintern (1 atm). Es erfordert spezielle Ofenkammern, die sowohl hohen thermischen Belastungen als auch unter Druck stehenden Gasen sicher standhalten können.

Diese zusätzliche Komplexität ist jedoch der "Eintrittspreis" für die Erzielung von Dichten, die das Drucklossintern nicht erreichen kann.

Grenzen des niedrigen Drucks

Während 1 MPa ausreicht, um die Zersetzung bei 1900°C zu stoppen, ist es primär ein chemischer Stabilisator.

Im Gegensatz zum Heißisostatischen Pressen (HIP), das viel höhere Drücke (oft >100 MPa) verwendet, um Poren mechanisch zu schließen, beruht der hier verwendete 1 MPa-Druck für die Verdichtung vollständig auf der Flüssigphase. Wenn die Pulverchemie falsch ist, zwingt 1 MPa das Material nicht mechanisch zur vollen Dichte.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Gasdrucksinterofens beinhaltet eine Abwägung zwischen Ihrem Bedarf an Materialleistung und den Prozesskosten.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass Ihre Additive für 1900°C optimiert sind, da der Druck allein das Material ohne Flüssigphase nicht verdichten kann.

- Wenn Ihr Hauptaugenmerk auf der Mikrostrukturkontrolle liegt: Überwachen Sie den 1 MPa Druck sorgfältig, da Druckabfälle bei Spitzentemperatur zu sofortiger Oberflächenschädigung führen.

Letztendlich ist die Verwendung von 1 MPa bei 1900°C die branchenübliche Methode zur Herstellung von Hochleistungs-Siliziumnitridkomponenten, die sowohl hohe Festigkeit als auch Zuverlässigkeit erfordern.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Funktion beim Sintern von Siliziumnitrid |

|---|---|---|

| Temperatur | 1900°C | Aktiviert Flüssigphasensintern und Lösungs-Ausfällung. |

| Gasdruck | 1 MPa (N2) | Unterdrückt thermische Zersetzung und stabilisiert die chemische Struktur. |

| Mechanismus | Flüssigphase | Erleichtert Partikelumlagerung und Porenvermeidung. |

| Ergebnis | Hohe Dichte | Produziert hochfeste, zuverlässige Komponenten für den industriellen Einsatz. |

Steigern Sie Ihre Materialleistung mit KINTEK

Präzise Kontrolle über die Thermodynamik ist der Schlüssel zur Beherrschung der Siliziumnitridverdichtung. Bei KINTEK bieten wir die spezialisierte Ausrüstung, die notwendig ist, um diese strengen Standards zu erreichen.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie unsere fortschrittlichen Hochtemperatur-Gasdrucköfen. Alle unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Labor- oder Industrieanforderungen zu erfüllen und sicherzustellen, dass Sie jedes Mal maximale Dichte und überlegene Mikrostrukturkontrolle erzielen.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Hochtemperatur-Lösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- You Zhou, Manabu Fukushima. Effects of rare‐earth oxides on microstructure, thermal conductivity, and mechanical properties of silicon nitride. DOI: 10.1111/jace.70028

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie erhöht man den Vakuumdruck? Meistern Sie das Gleichgewicht zwischen Gaslast und Pumpgeschwindigkeit

- Was sind die gängigen Anwendungen von Durchlauf-Vakuumöfen in der Metallwärmebehandlung? Effizienz und Qualität in der Serienfertigung steigern

- Was sind die wichtigsten technischen Parameter von Vakuum-Sinteröfen für die Pulvermetallurgie? Optimieren Sie Ihren Sinterprozess

- Wie werden Temperatur und Druck beim Vakuumsintern gesteuert? Präzise Materialverdichtung und -leistung erzielen

- Was ist die Hauptfunktion der internen wassergekühlten Kondensationskristallisationsscheibe in einem Vakuumsublimationsofen? Meistermetallreinigung

- Wie werden aktive Verbindungsteile in einem Vakuumofen abgedichtet? Entdecken Sie die Rolle von O-Ringen und Wasserkühlung

- Was sind die Vorteile eines Doppelvakuumofens für die Magnesiumreinigung? Maximale Reinheit und Lebensdauer der Geräte

- Warum ist es notwendig, poröse Kohlenstoffproben vor der Elektrodenbeschichtung in einem Vakuumtrockenschrank bei 90 °C zu behandeln?