Um einen Vakuum-Sinterofen für die Pulvermetallurgie richtig zu beurteilen, müssen Sie über das Marketing hinausblicken und sich auf einen Kernsatz technischer Parameter konzentrieren. Die wichtigsten Spezifikationen sind die maximale Betriebstemperatur, der Enddruck (Vakuumgrad) und die Temperaturgleichmäßigkeit im Arbeitsbereich sowie die Druckanstiegsrate, die die Dichtheit des Ofens anzeigt. Diese Werte bestimmen direkt die Arten von Materialien, die Sie verarbeiten können, und die Qualität des Endprodukts.

Die technischen Spezifikationen eines Vakuumofens sind nicht nur eine Liste von Fähigkeiten; sie sind die Hebel, die die endgültigen metallurgischen Eigenschaften Ihrer Komponenten steuern. Das Verständnis der Wechselwirkung zwischen Temperatur, Vakuum und Gleichmäßigkeit ist der Schlüssel zur Herstellung konsistenter, hochdichter und leistungsstarker Teile.

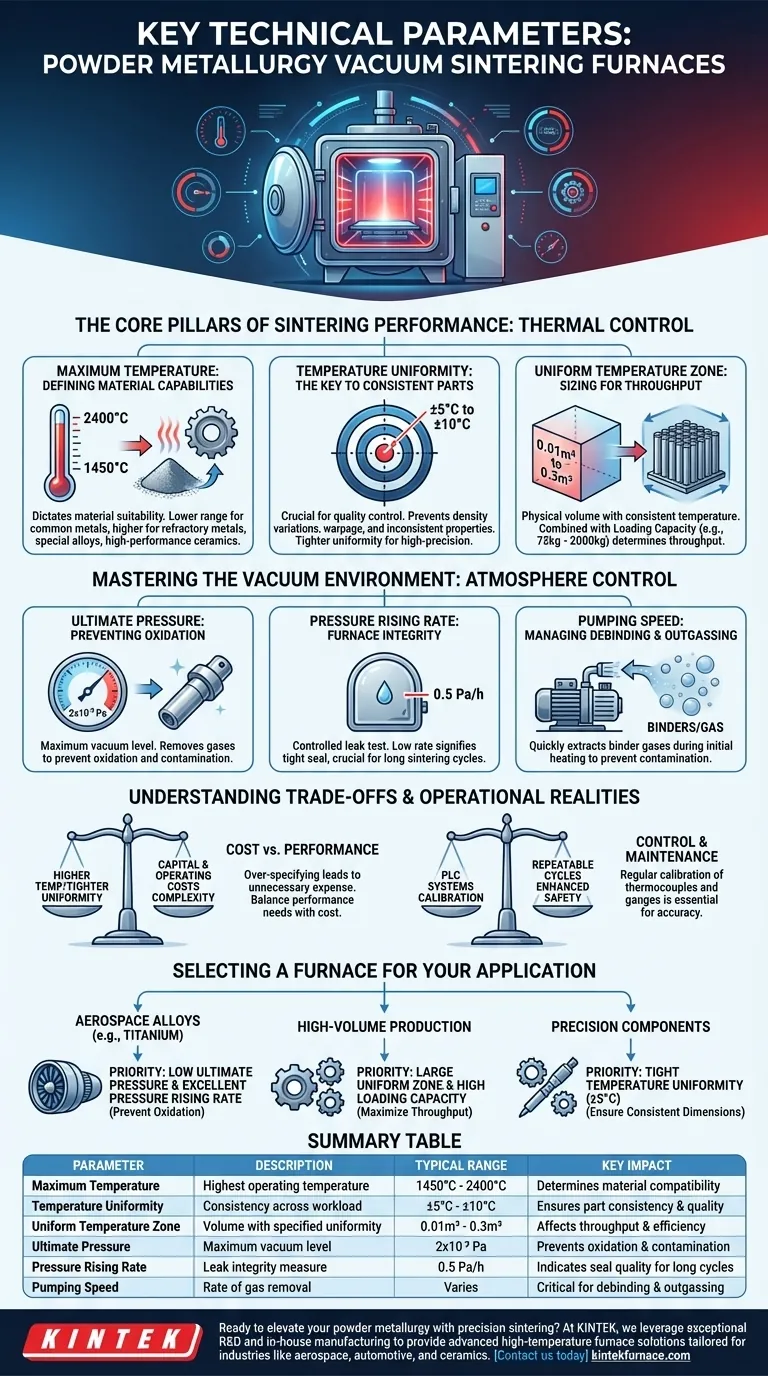

Die Grundpfeiler der Sinterleistung

Das Hauptziel des Sinterns ist die Herstellung eines dichten, festen Bauteils aus Pulver. Die thermischen Leistungsparameter des Ofens sind die direktesten Kontrollmöglichkeiten, die Sie über diese Umwandlung haben.

Maximale Temperatur: Definition der Materialfähigkeiten

Die maximal erreichbare Temperatur bestimmt, welche Materialien Sie erfolgreich sintern können. Der Temperaturbereich eines Ofens, oft zwischen 1450 °C und 2400 °C, legt seine Eignung für verschiedene Legierungssysteme fest.

Öfen im unteren Bereich sind für viele gängige Metalle ausreichend, während solche, die 2000 °C oder mehr erreichen, für hochschmelzende Metalle, Speziallegierungen und Hochleistungskeramiken erforderlich sind.

Temperaturgleichmäßigkeit: Der Schlüssel zu konsistenten Teilen

Dieser Parameter, der typischerweise als ±5 °C oder ±10 °C angegeben wird, misst die Temperaturkonsistenz über die gesamte Beladung. Er ist wohl der wichtigste Faktor für die Qualitätskontrolle.

Eine schlechte Gleichmäßigkeit führt dazu, dass Teile mit unterschiedlichen Geschwindigkeiten sintern, was zu Variationen in Dichte, Verzug und inkonsistenten mechanischen Eigenschaften innerhalb einer einzigen Charge führt. Eine engere Gleichmäßigkeit von ±5 °C ist für hochpräzise oder Luft- und Raumfahrtanwendungen unerlässlich.

Gleichmäßig temperierter Bereich: Dimensionierung für den Durchsatz

Dies definiert das physische Volumen innerhalb des Ofens, in dem die angegebene Temperaturgleichmäßigkeit aufrechterhalten wird. Es wird oft in Kubikmetern gemessen (z. B. 0,01 m³ bis 0,3 m³).

Zusammen mit der Beladungskapazität (z. B. 75 kg bis 2000 kg) bestimmt dieser Parameter den Durchsatz des Ofens. Ein größerer gleichmäßiger Bereich ermöglicht es Ihnen, mehr Teile pro Zyklus zu bearbeiten, was die Produktionseffizienz direkt beeinflusst.

Beherrschung der Vakuumumgebung

Das „Vakuum“ beim Vakuumsintern ist keine Abwesenheit von allem; es ist eine hochkontrollierte Atmosphäre, die entwickelt wurde, um Kontamination und unerwünschte chemische Reaktionen zu verhindern.

Enddruck: Vermeidung von Oxidation und Kontamination

Der Enddruck, oder der maximale Vakuumgrad, ist ein Maß dafür, wie effektiv Luft und andere Gase aus der Kammer entfernt werden. Eine typische Hochvakuumspezifikation ist 2x10⁻³ Pa.

Diese extrem niedrige Druckumgebung ist entscheidend, um die Oxidation reaktiver Materialien wie Titan zu verhindern und die Reinheit der endgültigen Legierung zu gewährleisten.

Druckanstiegsrate: Ein Maß für die Ofenintegrität

Diese Spezifikation, oft um 0,5 Pa/h, ist im Wesentlichen ein kontrollierter Dichtigkeitstest. Sie misst, wie schnell der Druck in der versiegelten, evakuierten Kammer über eine Stunde ansteigt.

Eine niedrige Druckanstiegsrate signalisiert eine dichte Abdichtung und eine hochintegre Kammer. Dies ist entscheidend für lange Sinterzyklen, da es gewährleistet, dass die kontrollierte Atmosphäre von Anfang bis Ende rein bleibt.

Pumpgeschwindigkeit: Steuerung von Entbinderung und Ausgasung

Die Pumpgeschwindigkeit betrifft mehr als nur, wie schnell der Ofen seinen Enddruck erreicht. Sie ist ein kritischer Faktor während der Entbinderungsphase.

Während dieser anfänglichen Heizphase verdampfen die Binder, die mit dem Metallpulver gemischt sind, und erzeugen ein großes Gasvolumen. Ein robustes Vakuumsystem mit hoher Pumpgeschwindigkeit ist erforderlich, um diese Bindemittel schnell und zuverlässig abzusaugen und zu verhindern, dass sie die Teile oder das Innere des Ofens kontaminieren.

Verständnis der Kompromisse und betrieblichen Realitäten

Die Auswahl des richtigen Ofens erfordert ein Gleichgewicht zwischen Leistungsspezifikationen, Kosten und betrieblicher Komplexität.

Höhere Temperatur vs. Kosten und Komplexität

Ein Ofen, der 2400 °C liefern kann, erfordert fortschrittlichere (und teurere) Heizelemente, Isolierung und Stromversorgungssysteme als ein Ofen mit einer Nennleistung von 1600 °C. Eine Überspezifikation des Temperaturbereichs führt zu unnötigen Investitionsausgaben und höheren Betriebskosten.

Engere Gleichmäßigkeit vs. Ofendesign

Um eine enge Temperaturgleichmäßigkeit von ±5 °C zu erreichen, ist eine anspruchsvollere Konfiguration der Heizelemente und ein fortschrittlicheres SPS-Steuerungssystem erforderlich. Dies erhöht zwar die Anschaffungskosten, reduziert jedoch die Ausschussrate der Teile und ist für Anwendungen, bei denen Konsistenz oberste Priorität hat, nicht verhandelbar.

Die Bedeutung von Steuerung und Wartung

Moderne Öfen verlassen sich auf SPS-Steuerungssysteme für automatisierte, reproduzierbare Zyklen und erhöhte Sicherheit. Die aufgeführten Spezifikationen sind jedoch nur dann aussagekräftig, wenn die Ausrüstung ordnungsgemäß gewartet wird.

Regelmäßige Kalibrierung von Thermoelementen und Vakuummessgeräten ist unerlässlich, um sicherzustellen, dass der Ofen tatsächlich die Leistung liefert, die im Datenblatt angegeben ist.

Auswahl eines Ofens für Ihre Anwendung

Ihre Wahl sollte von den spezifischen Anforderungen Ihrer Materialien und Produktionsziele geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Hochleistungslegierungen für die Luft- und Raumfahrt liegt (z. B. Titan): Priorisieren Sie einen niedrigen Enddruck (hohes Vakuum) und eine ausgezeichnete Druckanstiegsrate, um jegliches Risiko einer Oxidation auszuschließen.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion von Standardteilen liegt: Betonen Sie eine große gleichmäßig temperierte Zone und eine hohe Beladungskapazität, um den Durchsatz zu maximieren und die Kosten pro Teil zu senken.

- Wenn Ihr Hauptaugenmerk auf Präzisionskomponenten mit engen Toleranzen liegt: Ihr kritischster Parameter ist die Temperaturgleichmäßigkeit (fordern Sie ±5 °C), um eine konsistente Schrumpfung und Endteilabmessungen zu gewährleisten.

Indem Sie verstehen, wie jeder Parameter die endgültigen Materialeigenschaften beeinflusst, können Sie einen Ofen auswählen, der nicht nur als Werkzeug dient, sondern als Qualitätsgarantie.

Zusammenfassungstabelle:

| Parameter | Beschreibung | Typischer Bereich | Wesentlicher Einfluss |

|---|---|---|---|

| Maximale Temperatur | Höchste Betriebstemperatur | 1450°C bis 2400°C | Bestimmt Materialverträglichkeit |

| Temperaturgleichmäßigkeit | Konsistenz über die Beladung | ±5°C bis ±10°C | Gewährleistet Teilekonsistenz und Qualität |

| Gleichmäßig temperierter Bereich | Volumen mit angegebener Gleichmäßigkeit | 0,01 m³ bis 0,3 m³ | Beeinflusst Durchsatz und Effizienz |

| Enddruck | Maximaler Vakuumgrad | 2x10⁻³ Pa | Verhindert Oxidation und Kontamination |

| Druckanstiegsrate | Maß für die Dichtungsintegrität | 0,5 Pa/h | Zeigt Dichtungsqualität für lange Zyklen an |

| Pumpgeschwindigkeit | Rate der Gasentfernung | Variiert | Entscheidend für Entbinderung und Ausgasung |

Bereit, Ihre Pulvermetallurgie mit Präzisionssinterung auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Branchen wie Luft- und Raumfahrt, Automobilindustrie und Keramik zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Möglichkeiten zur Tiefenanpassung, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Teilequalität und Produktionseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen