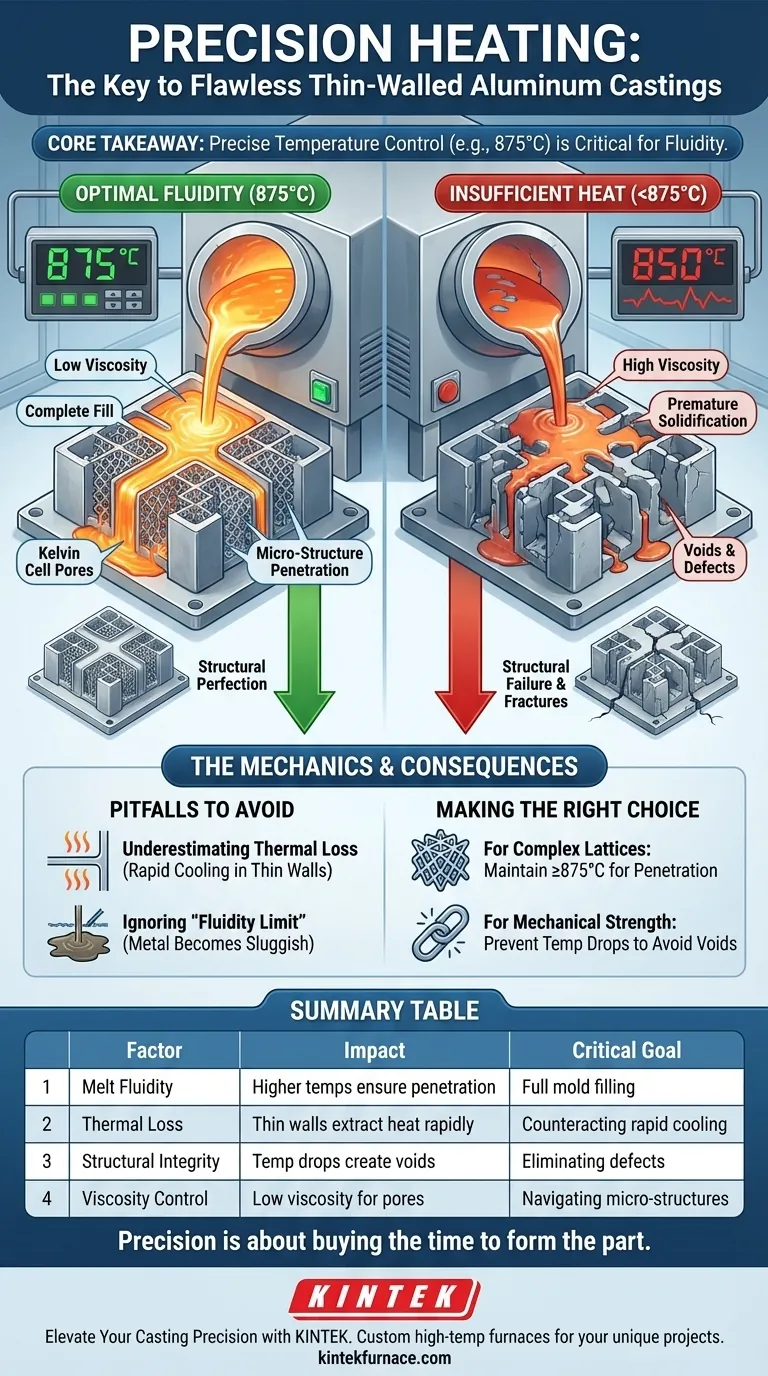

Eine präzise Temperaturkontrolle ist der entscheidende Faktor für erfolgreiche dünnwandige Aluminiumgussteile. Insbesondere die Einhaltung eines bestimmten Sollwerts, wie z. B. 875 °C, ist entscheidend, um sicherzustellen, dass das flüssige Metall die notwendige Fließfähigkeit besitzt, um komplexe Geometrien zu durchdringen. Ohne diese exakte thermische Regulierung birgt der Gießprozess ein hohes Risiko für strukturelles Versagen aufgrund unvollständiger Formfüllung.

Kernbotschaft Die strukturelle Integrität von dünnwandigen Aluminiumteilen hängt vollständig von der Schmelzflüssigkeit ab. Präzises Erhitzen verhindert vorzeitige Erstarrung und stellt sicher, dass das Metall feine Gitterstrukturen wie Kelvin-Zellenporen vollständig durchdringen kann, ohne Hohlräume zu hinterlassen oder Brüche zu verursachen.

Die Mechanik der Schmelzflüssigkeit

Gewährleistung einer vollständigen Füllung komplexer Geometrien

Um dünnwandige Strukturen zu gießen, muss das flüssige Aluminium durch enge Kanäle fließen, ohne zu gefrieren. Die Hauptfunktion der hochpräzisen Temperaturkontrolle besteht darin, die Fließfähigkeit des Metalls aufrechtzuerhalten. Wenn die Temperatur korrekt gehalten wird (z. B. 875 °C), bleibt die Viskosität niedrig genug, damit das Metall frei in komplizierte Bereiche fließen kann.

Durchdringung von Mikrostrukturen

Moderne Gussteile enthalten oft komplexe interne Merkmale wie Kelvin-Zellenporen oder feine Gitter. Diese Merkmale erfordern, dass die Flüssigkeit extrem kleine Räume durchdringt. Nur eine Schmelze, die bei optimaler Temperatur gehalten wird, kann diese feinen Gitterstrukturen durchdringen, bevor die Abkühlung eintritt.

Folgen unzureichender Hitze

Die Gefahr der vorzeitigen Erstarrung

Wenn die Ofentemperatur unter den kritischen Sollwert fällt, verliert das Metall während des Gießens zu schnell Wärmeenergie. Dies führt dazu, dass sich der vordere Rand des flüssigen Metalls verfestigt, bevor es das Ende der Form oder die tiefsten Vertiefungen des Gitters erreicht. Im Wesentlichen "friert" das Metall an Ort und Stelle ein, bevor das Teil vollständig geformt ist.

Strukturelle Defekte und Hohlräume

Wenn sich das Metall vorzeitig verfestigt, hinterlässt es leere Räume, die als Hohlräume bekannt sind. Diese Lücken im Material unterbrechen die strukturelle Kontinuität des Gussteils. Das Ergebnis ist ein fertiges Teil, das von strukturellen Brüchen und einer erheblich reduzierten mechanischen Festigkeit geplagt ist.

Häufige Fallstricke, die es zu vermeiden gilt

Unterschätzung des Wärmeverlusts bei dünnen Wänden

Dünnwandige Formen entziehen dem flüssigen Metall Wärme viel schneller als dicke Formen. Ein häufiger Fehler ist die Nichtberücksichtigung dieser schnellen Abkühlrate bei der Einstellung der Ofenparameter. Wenn die Anfangstemperatur nicht präzise genug ist, um diesen Verlust auszugleichen, schlägt das Gussteil unabhängig vom Formdesign fehl.

Ignorieren der "Fließfähigkeitsgrenze"

Jede Legierung hat eine Temperaturschwelle, unterhalb derer sie zu träge wird, um eine komplexe Form zu füllen. Ein Betrieb zu nahe an dieser Grenze schafft einen engen Spielraum für Fehler. Sie müssen die Temperatur hoch genug halten – speziell bei 875 °C für diese Anwendungen – um zu gewährleisten, dass sich das Metall wie eine Flüssigkeit und nicht wie eine Schlamm verhält.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Aluminiumlegierungsgussteile zu maximieren, konzentrieren Sie sich auf die spezifischen Bedürfnisse Ihrer Geometrie:

- Wenn Ihr Hauptaugenmerk auf komplexen Gitterstrukturen liegt: Priorisieren Sie die Einhaltung eines Sollwerts von mindestens 875 °C, um die für die Füllung von Kelvin-Zellenporen erforderliche Fließfähigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass die Schmelze niemals unter die Fließfähigkeitsgrenze fällt, um Hohlräume zu vermeiden, die als Bruchansatzpunkte wirken.

Präzision beim Erhitzen bedeutet nicht nur, das Metall zu schmelzen; es geht darum, die für die Formgebung des Teils erforderliche Zeit zu gewinnen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf dünnwandige Gussteile | Kritisches Ziel |

|---|---|---|

| Schmelzflüssigkeit | Höhere Temperaturen (z. B. 875 °C) gewährleisten die Durchdringung komplexer Gitterstrukturen. | Vollständige Formfüllung |

| Wärmeverlust | Dünne Wände entziehen Wärme schnell und verursachen vorzeitige Erstarrung. | Ausgleich schneller Abkühlung |

| Strukturelle Integrität | Temperaturabfälle erzeugen Hohlräume und Bruchstellen. | Eliminierung mechanischer Defekte |

| Viskositätskontrolle | Niedrige Viskosität ermöglicht es dem Metall, in Kelvin-Zellenporen zu fließen. | Durchdringung von Mikrostrukturen |

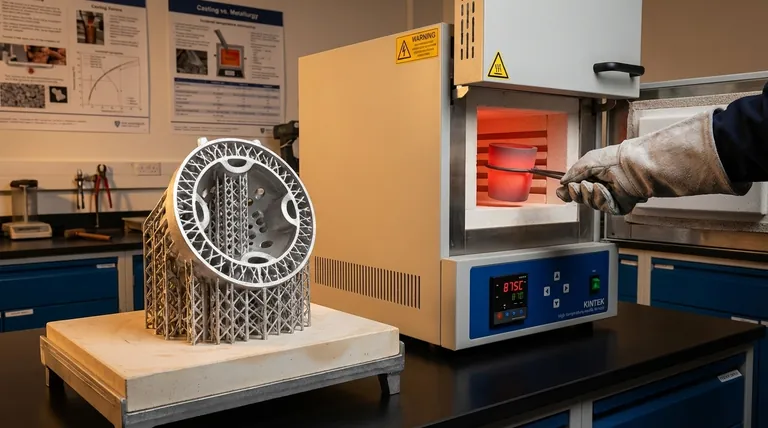

Verbessern Sie Ihre Gießpräzision mit KINTEK

Lassen Sie nicht zu, dass Temperaturschwankungen die Integrität Ihrer komplexen Aluminiumgussteile beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die durch erstklassige F&E und Fertigung unterstützt werden. Ob Sie Muffel-, Rohr-, Drehrohr-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um die anspruchsvollen Fließfähigkeitsanforderungen Ihrer einzigartigen Projekte zu erfüllen.

Sorgen Sie für strukturelle Perfektion in jedem Teil. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Präzisionsheiztechnologie Ihren Dünnwandfertigungsprozess optimieren kann.

Visuelle Anleitung

Referenzen

- Alessandra Ceci, Maria Elisa Tata. Production of Al Alloys with Kelvin Cells Using the Lost-PLA Technique and Their Mechanical Characterization via Compression Tests. DOI: 10.3390/ma18020296

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum sind bei der Herstellung von Ni-Ti-Hf-La-Legierungen mehrere wiederholte Schmelzzyklen notwendig? Sicherstellung der Homogenisierung

- Was ist das grundlegende Funktionsprinzip eines Induktionsschmelzofens? Nutzung elektromagnetischer Energie zum sauberen Schmelzen von Metallen

- Welche Rolle spielt ein Vakuuminduktionsofen bei der Herstellung von hoch Aluminium-Nickel-Basis-Superlegierungen?

- In welcher Weise fördert die Induktionserwärmung die Ressourceneffizienz? Erreichen Sie Präzision, Geschwindigkeit und Nachhaltigkeit

- Was ist ein Vakuum-Induktionsschmelzofen (VIM-Ofen) und welche Hauptmerkmale zeichnen ihn aus? Entdecken Sie die Herstellung von hochreinen Metallen

- Was ist bei der Auswahl eines Induktionsschmelzofens zu beachten? Schlüsselfaktoren für eine optimale Leistung

- Welche Produktivitätsvorteile bietet ein Induktions-Goldschmelzofen? Steigern Sie Leistung und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen in der AHSS-Forschung? Beherrschung der Reinheit von hochfesten Stahlbarren