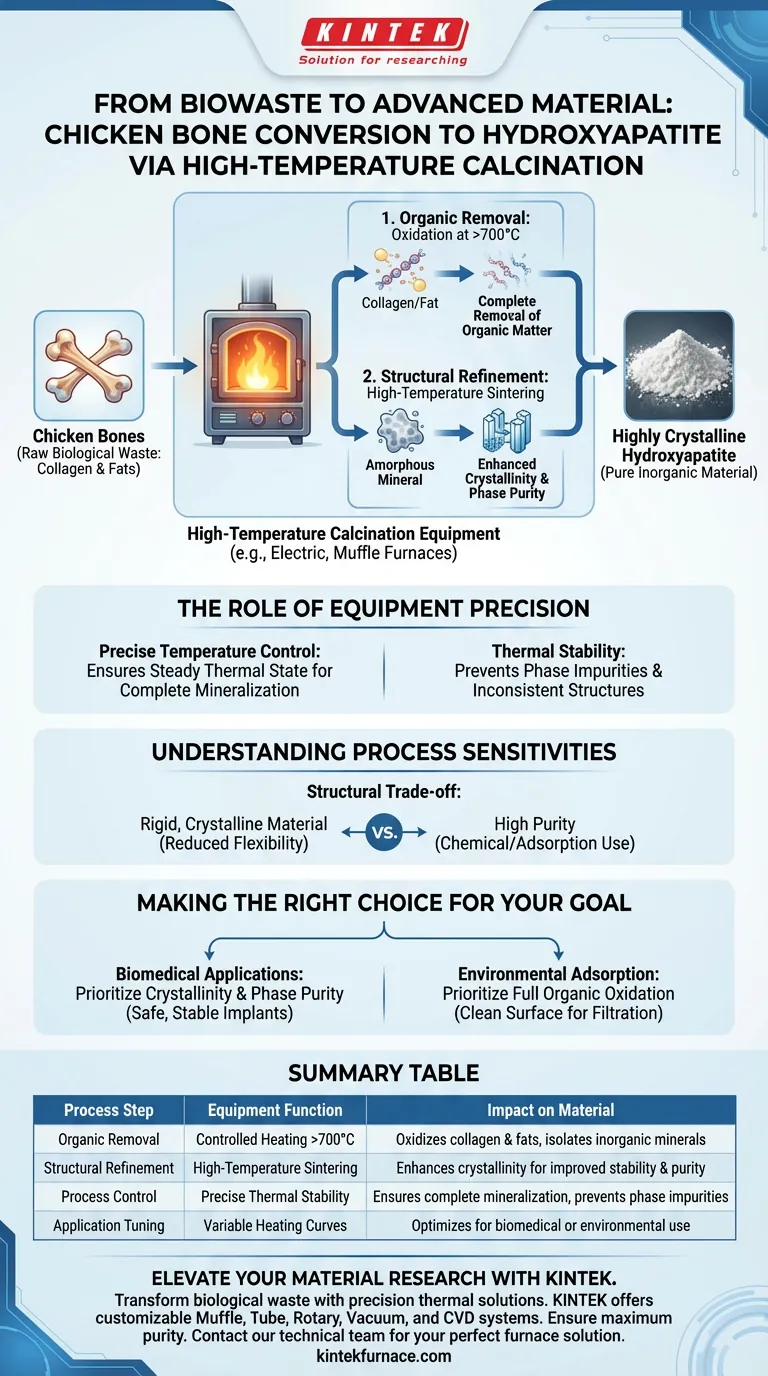

Hochtemperatur-Kalzinierungsanlagen dienen als primärer Mechanismus für die Reinigung und strukturelle Verfeinerung bei der Umwandlung von Hühnerknochen in Hydroxylapatit. Insbesondere nutzen diese Anlagen elektrische oder Muffelöfen, um eine konstante Umgebung von über 700 °C aufrechtzuerhalten, wodurch organische Materialien wie Kollagen und Fette effektiv oxidiert und entfernt werden, um das anorganische Mineral zu isolieren.

Durch die Bereitstellung einer kontrollierten thermischen Umgebung wandelt diese Anlage biologische Rohabfälle in ein hochkristallines, reines anorganisches Material um, das für fortschrittliche biomedizinische und umwelttechnische Anwendungen geeignet ist.

Der Mechanismus der Reinigung und Synthese

Vollständige Entfernung organischer Substanz

Die Hauptfunktion der Kalzinierungsanlage ist die Beseitigung der biologischen Matrix des Knochens. Hühnerknochen sind Verbundwerkstoffe, die erhebliche Mengen an organischen Bestandteilen enthalten, insbesondere Kollagen und Fette.

Durch die Aufrechterhaltung von Temperaturen über 700 °C stellt der Ofen die vollständige Oxidation dieser organischen Substanzen sicher. Dieser Prozess hinterlässt nur die anorganische Mineralstruktur, die der Vorläufer für reines Hydroxylapatit ist.

Verbesserung der Kristallinität

Über die einfache Reinigung hinaus treibt die Anlage die strukturelle Entwicklung des Materials voran. Die Anwendung hoher Hitze wandelt das rohe Knochenmineral in eine hochkristalline Form um.

Diese physikalische Veränderung ist entscheidend für die Endanwendung des Materials. Eine höhere Kristallinität korreliert typischerweise mit besserer Stabilität und Eignung für hochwertige Anwendungen.

Die Rolle der Anlagengenauigkeit

Präzise Temperaturregelung

Die Qualität des entstehenden Hydroxylapatits hängt stark von der Fähigkeit der Anlage ab, einen stabilen thermischen Zustand aufrechtzuerhalten. Geräte wie Elektroöfen, Röhrenöfen oder Muffelöfen sind darauf ausgelegt, diese konstante Hochtemperaturumgebung zu bieten.

Beeinflussung der Materialreinheit

Die Fähigkeit der Anlage, Heizkurven und konstante Temperaturdauern zu steuern, beeinflusst direkt die Endreinheit des Produkts.

Eine präzise Steuerung erleichtert die notwendige Diffusion und chemische Reaktionen innerhalb des Materials. Dies gewährleistet eine vollständige Mineralisierung und verhindert Phaseneinschlüsse, die die Leistung des Materials beeinträchtigen könnten.

Verständnis der Prozesssensibilitäten

Die Notwendigkeit thermischer Stabilität

Obwohl hohe Temperaturen erforderlich sind, beruht der Prozess auf der Stabilität dieser Hitze. Schwankungen oder die Unfähigkeit, den spezifischen Temperatureinstellpunkt zu halten, können zu unvollständiger Entfernung von organischen Stoffen oder inkonsistenten Kristallstrukturen führen.

Strukturelle Kompromisse

Der Kalzinierungsprozess erzeugt ein hochreines anorganisches Mineral, beinhaltet aber die vollständige Zerstörung der organischen Matrix.

Dies führt zu einem Material, das starr und kristallin ist und die Flexibilität von natürlichem Knochen vermissen lässt. Dieser Kompromiss ist beabsichtigt und notwendig, um Hydroxylapatit herzustellen, das für die chemische Synthese oder Adsorption geeignet ist, verändert aber grundlegend die mechanischen Eigenschaften des ursprünglichen Rohmaterials.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Anwendung Ihres Hydroxylapatits bestimmt, wie Sie die Kalzinierungsanlage nutzen sollten.

- Wenn Ihr Hauptaugenmerk auf biomedizinischen Anwendungen liegt: Priorisieren Sie Anlagen mit hochpräziser Temperaturregelung, um Kristallinität und Phasenreinheit zu maximieren und sicherzustellen, dass das Material sicher und stabil für den biologischen Gebrauch ist.

- Wenn Ihr Hauptaugenmerk auf Umweltsorption liegt: Konzentrieren Sie sich auf die Fähigkeit der Anlage, organische Verunreinigungen vollständig zu oxidieren, um sicherzustellen, dass das entstehende Mineral eine saubere Oberfläche für eine effektive Filtration aufweist.

Der Erfolg dieses Umwandlungsprozesses beruht nicht nur auf Hitze, sondern auf der präzisen Steuerung dieser Hitze, um die spezifische Kristallstruktur zu erzeugen, die Sie benötigen.

Zusammenfassungstabelle:

| Prozessschritt | Funktion der Anlage | Auswirkung auf das Material |

|---|---|---|

| Entfernung organischer Stoffe | Kontrollierte Erwärmung >700°C | Oxidiert Kollagen und Fette zur Isolierung anorganischer Mineralien |

| Strukturelle Verfeinerung | Hochtemperatur-Sintern | Verbessert die Kristallinität für verbesserte Stabilität und Reinheit |

| Prozesskontrolle | Präzise thermische Stabilität | Gewährleistet vollständige Mineralisierung und verhindert Phaseneinschlüsse |

| Anpassung der Anwendung | Variable Heizkurven | Optimiert das Material für biomedizinische Zwecke oder Umweltfiltration |

Heben Sie Ihre Materialforschung mit KINTEK auf ein neues Niveau

Möchten Sie biologische Abfälle in hochwertige Hydroxylapatite umwandeln? KINTEK bietet die präzisen thermischen Lösungen, die für empfindliche Kalzinierungsprozesse erforderlich sind. Mit Experten-F&E und erstklassiger Fertigung bieten wir eine umfassende Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen sowie andere Hochtemperaturöfen für Laboranwendungen – alle vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen.

Stellen Sie noch heute maximale Reinheit und Kristallinität Ihrer Proben sicher. Kontaktieren Sie unser technisches Team, um Ihre perfekte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Mircea Gabriel Macavei, Aneta Magdziarz. Thermochemical Conversion of Animal-Derived Waste: A Mini-Review with a Focus on Chicken Bone Waste. DOI: 10.3390/pr12020358

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was sind die primären Anwendungen von Schutzgasöfen in der Metallurgie? Verbessern Sie Materialintegrität und Leistung

- Welche Herausforderungen sind mit der Verwendung inerter Atmosphären verbunden? Kosten, Sicherheit und Komplexität überwinden

- Was sind die Vorteile der Verwendung von industriellen Plasma-Nitrieröfen? Erhöhung der Härte von Edelstahl-Oberflächen

- Was sind die technischen Vorteile eines Zero-Reforming-Vertikalofens? Revolutionieren Sie noch heute die grüne DRI-Produktion

- Welche Edelgase werden üblicherweise in Atmosphärenöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche Rolle spielt das Atmosphärenkontrollsystem in einem programmgesteuerten Atmosphärenofen? Präzision und Schutz beherrschen

- Welche Rolle spielt ein Hochtemperatur-Aktivierungsofen bei der Synthese magnetischer Katalysatoren? Optimieren Sie Ihren Fe3O4-Ertrag