Die Hauptaufgabe eines Atmosphärenkontrollsystems besteht darin, als intelligenter Kern eines programmgesteuerten Ofens zu fungieren und sicherzustellen, dass die gasförmige Umgebung perfekt auf die Anforderungen der Materialverarbeitung zugeschnitten ist. Es funktioniert, indem es die Ofenatmosphäre kontinuierlich überwacht und die Gaszusammensetzung, den Druck und die Durchflussrate gemäß einem vordefinierten Programm automatisch anpasst, wodurch das Material geschützt und seine Transformation gesteuert wird.

Ein Atmosphärenkontrollsystem verwandelt einen Ofen von einem einfachen Hochtemperaturofen in ein Präzisionsinstrument. Sein Zweck ist es, eine programmierte Abfolge von atmosphärischen Änderungen auszuführen, das Material vor unerwünschten Reaktionen zu schützen und gleichzeitig die gewünschten chemischen und physikalischen Transformationen aktiv zu fördern.

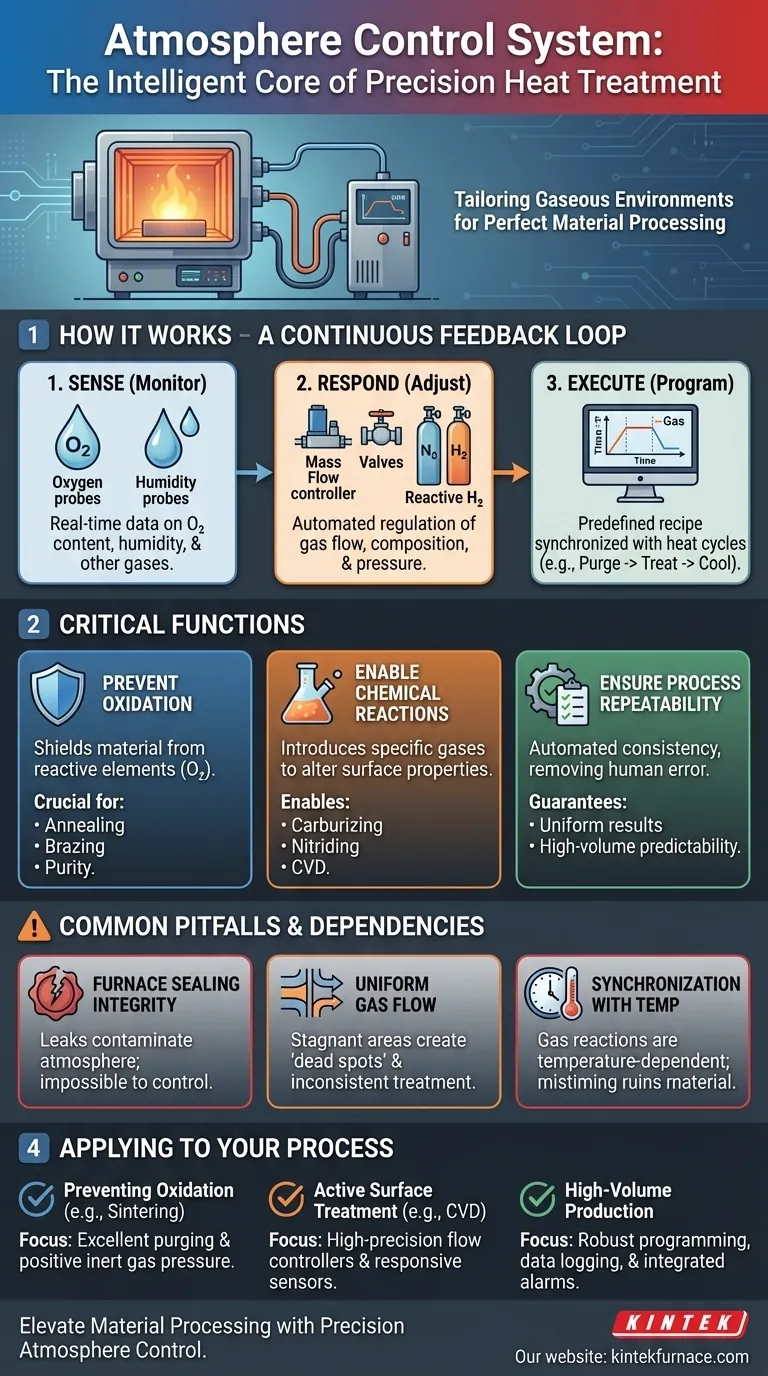

Wie das Atmosphärenkontrollsystem funktioniert

Das System arbeitet in einem kontinuierlichen Rückkopplungskreislauf, ähnlich wie ein Thermostat die Temperatur regelt. Es verwaltet jedoch nicht nur Wärme, sondern eine komplexe gasförmige Umgebung, um spezifische metallurgische oder chemische Ergebnisse zu erzielen.

Kontinuierliche Überwachung (Die Sinne)

Das System verwendet spezielle Sensoren, um ein Echtzeitbild der Bedingungen im Inneren der Ofenkammer zu erhalten.

Zu den wichtigsten überwachten Parametern gehören oft der Sauerstoffgehalt (gemessen mit einer Sauerstoffsonde) und die Feuchtigkeitswerte. Diese Messwerte sind entscheidend, da selbst Spuren von Sauerstoff oder Wasserdampf bei hohen Temperaturen unerwünschte Oxidation verursachen können.

Automatische Anpassung (Die Reaktion)

Basierend auf dem Sensorfeedback nimmt das Kontrollsystem sofortige, automatische Anpassungen vor, um die programmierte Atmosphäre aufrechtzuerhalten.

Dies beinhaltet die Regelung einer Reihe von Ventilen und Massendurchflussreglern. Es kann den Fluss eines Inertgases wie Stickstoff oder Argon erhöhen, um Verunreinigungen zu entfernen, oder eine präzise Mischung von reaktiven Gasen einführen, um einen spezifischen chemischen Prozess an der Materialoberfläche einzuleiten.

Programmausführung (Das Rezept)

Der „programmgesteuerte“ Aspekt ermöglicht komplexe, mehrstufige Wärmebehandlungen. Das System folgt einem voreingestellten Rezept, das vorgibt, wie sich die Atmosphäre im Laufe der Zeit synchron mit dem Temperaturprofil ändern soll.

Beispielsweise könnte ein Prozess mit einer Stickstoffspülung beginnen, während der Hochtemperaturphase auf eine wasserstoffreiche reduzierende Atmosphäre umschalten und mit einer weiteren Inertgasspülung während des Abkühlens enden.

Die kritischen Funktionen einer kontrollierten Atmosphäre

Das Kontrollsystem ist nicht nur eine Sicherheitsfunktion; es ist ein wesentliches Werkzeug für die Werkstofftechnik. Seine Fähigkeit, die Ofenumgebung präzise zu steuern, ermöglicht mehrere kritische Funktionen.

Verhinderung von Oxidation und Kontamination

Dies ist der grundlegendste Zweck. Durch die Schaffung einer chemisch inerten Atmosphäre schirmt das System das Material vor reaktiven Elementen wie Sauerstoff ab. Dies ist entscheidend für Prozesse wie das Glühen oder Löten, bei denen die Aufrechterhaltung der Materialreinheit und einer sauberen Oberfläche von größter Bedeutung ist.

Ermöglichung spezifischer chemischer Reaktionen

Über den reinen Schutz hinaus kann eine kontrollierte Atmosphäre reaktiv sein. Das System kann spezifische Gase einführen, um die Oberfläche eines Materials gezielt zu verändern.

Prozesse wie die Aufkohlung (Kohlenstoffzugabe), Nitrierung (Stickstoffzugabe) oder die chemische Gasphasenabscheidung (CVD) sind vollständig auf die Fähigkeit des Systems angewiesen, eine präzise, reaktive Gasmischung bei einer bestimmten Temperatur bereitzustellen, um die gewünschten Oberflächeneigenschaften zu erzielen.

Gewährleistung der Prozesswiederholbarkeit

In einem industriellen oder Forschungsbereich ist die Erzielung des gleichen Ergebnisses bei jedem Mal nicht verhandelbar. Durch die Automatisierung der Atmosphärenverwaltung eliminiert das System menschliche Fehler und Variabilität.

Dies stellt sicher, dass jedes Teil, das unter dem gleichen Programm verarbeitet wird, exakt die gleichen Bedingungen erfährt, was zu hochkonsistenten und vorhersagbaren Materialeigenschaften führt.

Häufige Fallstricke und Systemabhängigkeiten

Ein Atmosphärenkontrollsystem kann nicht isoliert funktionieren. Seine Wirksamkeit ist direkt an die Integrität des gesamten Ofensystems gebunden, und die Vernachlässigung dieser Abhängigkeiten ist eine häufige Ursache für Fehler.

Integrität der Ofendichtung

Das fortschrittlichste Kontrollsystem ist nutzlos, wenn die Ofenkammer undicht ist. Jedes Eindringen von Außenluft würde die kontrollierte Atmosphäre kontaminieren, was es dem System unmöglich macht, seine Sollwerte einzuhalten. Regelmäßige Dichtigkeitsprüfungen und die richtige Wartung der Dichtungen sind unerlässlich.

Gleichmäßiger Gasfluss und -verteilung

Eine effektive Kontrolle hängt davon ab, dass die Sensoren eine repräsentative Messung der gesamten Kammer erhalten. Eine schlechte Ofenkonstruktion kann zu „toten Stellen“ führen, an denen das Gas stagniert. Dies bedeutet, dass das Kontrollsystem eine perfekte Atmosphäre melden könnte, während Teile in einem anderen Bereich oxidieren.

Synchronisation mit der Temperaturregelung

Gasreaktionen sind stark temperaturabhängig. Das Atmosphärenkontrollprogramm und das Temperaturkontrollprogramm müssen perfekt synchronisiert sein. Die Einführung eines reaktiven Gases bei falscher Temperatur kann das Material ruinieren oder sogar eine Sicherheitsgefahr darstellen.

Anwendung auf Ihren Prozess

Die Komplexität des benötigten Kontrollsystems hängt direkt von Ihren Zielen bei der Materialverarbeitung ab.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt (z. B. Blankglühen, Sintern): Ihr System muss sich durch das Spülen der Kammer und die Aufrechterhaltung eines Überdrucks mit einem reinen, inerten Gas auszeichnen, um jegliches Eindringen von Luft zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der aktiven Oberflächenbehandlung liegt (z. B. Nitrieren, CVD): Sie benötigen ein System mit hochpräzisen Massendurchflussreglern und reaktionsschnellen Sensoren, um komplexe, Mehrgas-Reaktionsgemische genau zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz für die Massenproduktion liegt: Ihr System muss über eine robuste Programmierung, Datenprotokollierung zur Qualitätssicherung und integrierte Alarme verfügen, um sicherzustellen, dass jeder Zyklus identisch und nachvollziehbar ist.

Letztendlich bietet Ihnen die Investition in das richtige Atmosphärenkontrollsystem die absolute Kontrolle über das Endergebnis Ihres Materials.

Zusammenfassungstabelle:

| Funktion | Schlüsselkomponenten | Vorteile |

|---|---|---|

| Verhindert Oxidation | Inertgase (z. B. Stickstoff, Argon), Sauerstoffsensoren | Schützt die Materialreinheit, vermeidet Kontamination |

| Ermöglicht chemische Reaktionen | Reaktive Gase, Massendurchflussregler | Erleichtert Prozesse wie Aufkohlung, Nitrierung, CVD |

| Gewährleistet Prozesswiederholbarkeit | Automatisierte Programme, Datenprotokollierung | Konsistente Ergebnisse, geringere menschliche Fehler, Rückverfolgbarkeit |

| Überwacht und passt die Atmosphäre an | Sensoren (Sauerstoff, Feuchtigkeit), Ventile | Echtzeit-Feedback, präzise Gaszusammensetzungssteuerung |

Bereit, Ihre Materialverarbeitung mit präziser Atmosphärenkontrolle zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und Ergebnisse Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen