Präzise Temperaturkontrolle ist der primäre Mechanismus zur Aufrechterhaltung der Ausrichtung. Ein industrieller elektrischer Kammerofen gewährleistet, dass Hochdurchsatzproben geordnet bleiben, indem er eine speziell entwickelte langsame Aufheizrate implementiert – typischerweise 25 °C pro Stunde im kritischen Bereich von 250 °C bis 500 °C. Dieser allmähliche Temperaturanstieg stellt sicher, dass die Opfer-PET-Träger schonend verbrennen, ohne heftige Gasströmungen zu erzeugen, wodurch die Probenscheiben in situ auf dem feuerfesten Substrat landen können, ohne verdrängt zu werden.

Durch die strenge Kontrolle der Verbrennungsrate von Opfermaterialien verhindert der Ofen Gasverwirbelungen, die ansonsten leichte Proben verdrängen würden, und bewahrt die präzisen X-Y-Koordinaten, die für die automatisierte nachgeschaltete Detektion erforderlich sind.

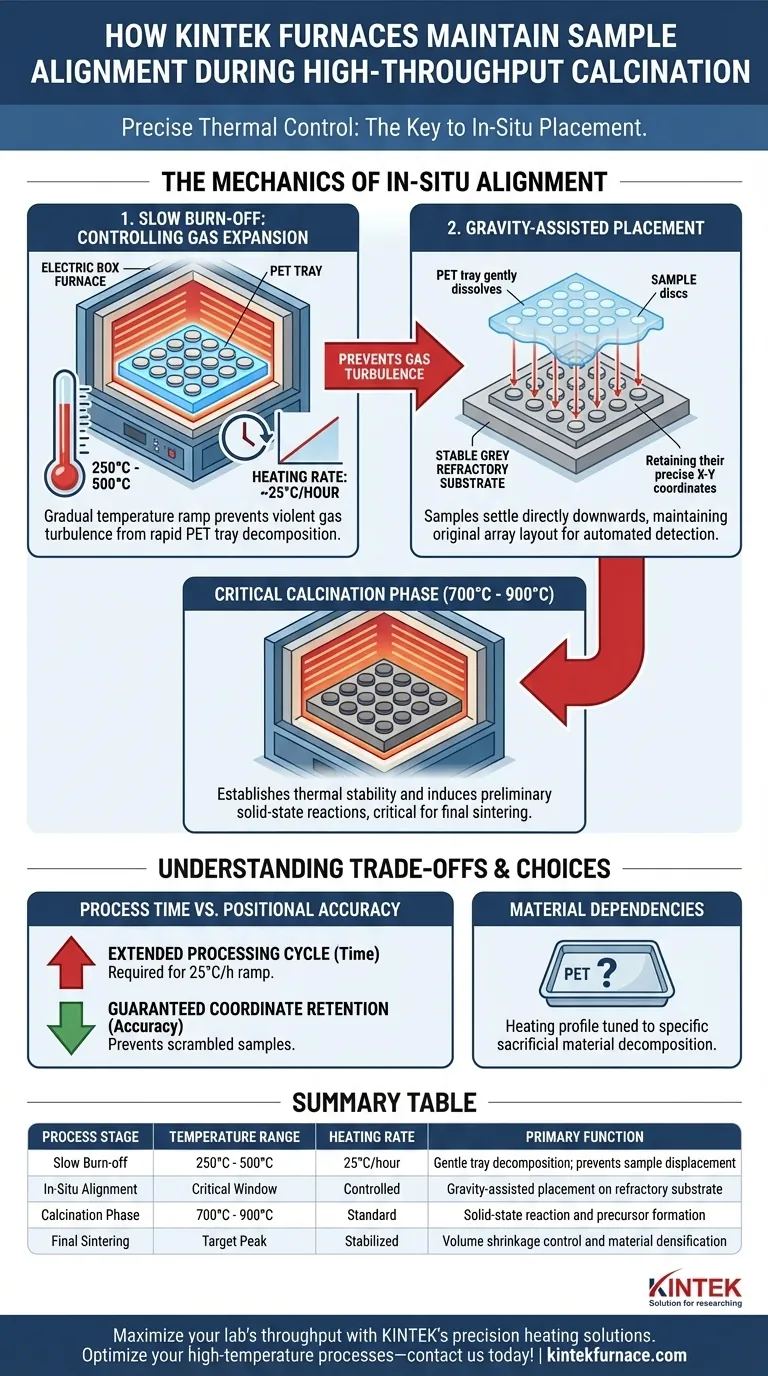

Die Mechanik der In-situ-Ausrichtung

Kontrolle der Gasexpansion

Die größte Bedrohung für die Probenausrichtung in den frühen Heizphasen ist die Turbulenz.

Wenn die Temperatur zu schnell ansteigt, verbrennen oder zersetzen sich die Opfer-PET-Träger, die die Proben halten, schnell.

Diese schnelle Zersetzung erzeugt ein plötzliches, hohes Gasvolumen, das leichte Probenscheiben physisch aus der Position blasen kann.

Das kritische Temperaturfenster

Um dies zu verhindern, verwendet der Ofen ein sehr spezifisches Heizprofil zwischen 250 °C und 500 °C.

Durch die Begrenzung der Aufheizrate auf etwa 25 °C pro Stunde in diesem Bereich erzwingt der Ofen eine langsame, kontrollierte Verbrennung.

Dies stellt sicher, dass das Gas mit einer beherrschbaren Rate entweicht, wodurch die Umgebung in der Kammer relativ statisch bleibt.

Schwerkraftunterstützte Platzierung

Während sich der PET-Träger langsam auflöst, übernimmt die Schwerkraft auf kontrollierte Weise.

Da die Stützstruktur allmählich und nicht heftig verschwindet, setzen sich die Probenscheiben direkt nach unten ab.

Sie landen in ihrem ursprünglichen Array-Layout auf dem feuerfesten Substrat und behalten die Koordinaten bei, die für die spätere Lokalisierung durch automatisierte Roboter erforderlich sind.

Die Rolle der Kalzinierungsphase

Etablierung der thermischen Stabilität

Sobald die Ausrichtung gesichert und der Träger entfernt ist, geht der Ofen in den eigentlichen Kalzinierungstemperaturbereich über, typischerweise 700 °C bis 900 °C.

Der elektrische Kammerofen liefert bei diesen Temperaturen ein stabiles thermisches Feld, um vorläufige Festkörperreaktionen zu induzieren.

Vorläuferbildung

Während dieser Hochtemperaturphase reagieren Rohoxide, um die Ferrit-Vorläuferstruktur zu bilden.

Dieser Schritt ist entscheidend für die Minimierung der Volumenschrumpfung während der endgültigen Sinterphase.

Der Erfolg dieser Phase hängt jedoch vollständig davon ab, dass sich die Proben an der richtigen Position befinden, was während der früheren Niedertemperaturrampe bestimmt wurde.

Verständnis der Kompromisse

Prozesszeit vs. Positionsgenauigkeit

Der Hauptkompromiss bei dieser Methode ist die Zeit.

Eine Aufheizrate von 25 °C pro Stunde verlängert den Verarbeitungszyklus im Vergleich zur schnellen Kalzinierung erheblich.

Der Versuch, diese spezifische Rampe zu beschleunigen, führt jedoch mit ziemlicher Sicherheit zu "verworrenen" Proben und einem Versagen des automatischen Detektionssystems.

Materialabhängigkeiten

Diese Ausrichtungsstrategie ist stark vom verwendeten Opfermaterial (in diesem Fall PET) abhängig.

Das Heizprofil muss speziell auf die Zersetzungseigenschaften des Trägermaterials abgestimmt werden.

Der Wechsel des Trägermaterials ohne Anpassung der Rampenrate könnte Gasverwirbelungen wieder einführen oder unerwünschte Rückstände hinterlassen, die die Probenreinheit beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Hochdurchsatzprozess erfolgreich ist, müssen Sie das Heizprofil basierend auf Ihren spezifischen betrieblichen Anforderungen priorisieren.

- Wenn Ihr Hauptaugenmerk auf automatisierter Detektion liegt: Halten Sie sich streng an die 25 °C/h Rampenrate zwischen 250 °C und 500 °C, um die Beibehaltung der Koordinaten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Phasenkomposition liegt: Stellen Sie sicher, dass der Ofen ein stabiles thermisches Feld im Bereich von 700 °C bis 900 °C aufrechterhalten kann, um ordnungsgemäße Festkörperreaktionen zu ermöglichen.

Erfolg bei der Hochdurchsatz-Kalzinierung definiert sich nicht nur durch das Erreichen der Zieltemperatur, sondern durch die Sorgfalt, mit der Sie den Weg dorthin bewältigen.

Zusammenfassungstabelle:

| Prozessstufe | Temperaturbereich | Aufheizrate | Hauptfunktion |

|---|---|---|---|

| Langsame Verbrennung | 250 °C - 500 °C | 25 °C/Stunde | Schonende Trägerzersetzung; verhindert Probenverdrängung |

| In-situ-Ausrichtung | Kritisches Fenster | Kontrolliert | Schwerkraftunterstützte Platzierung auf feuerfestem Substrat |

| Kalzinierungsphase | 700 °C - 900 °C | Standard | Festkörperreaktion und Vorläuferbildung |

| Endgültiges Sintern | Zielspitze | Stabilisiert | Kontrolle der Volumenschrumpfung und Materialverdichtung |

Maximieren Sie den Durchsatz Ihres Labors mit den Präzisionsheizlösungen von KINTEK. Mit Unterstützung von Experten in F&E und Fertigung bieten wir kundenspezifische Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um eine strenge Positionsgenauigkeit für automatisierte Arbeitsabläufe aufrechtzuerhalten. Optimieren Sie Ihre Hochtemperaturprozesse mit KINTEK – kontaktieren Sie uns noch heute!

Visuelle Anleitung

Referenzen

- Christopher Hampson, Matthew J. Rosseinsky. A high throughput synthetic workflow for solid state synthesis of oxides. DOI: 10.1039/d3sc05688k

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie schützt eine Muffel ("Muffle Furnace") Proben vor Kontamination? Gewährleisten Sie Reinheit durch fortschrittliche Isolierung

- Was ist ein Muffelofen mit Wasserstoffatmosphäre? Erreichen Sie oxidfreie, glänzende Metalloberflächen

- Was ist die Bedeutung des Kalzinierungsprozesses im Muffelofen bei 500 °C? Optimieren Sie die aktiven Zentren Ihres Katalysators

- Was macht Muffelöfen in verschiedenen Industrien so vielseitig? Entdecken Sie ihre wichtigsten Vorteile

- Welche Rolle spielt ein Hochtemperatur-Experimentierofen beim Sintern von Li2Mg3Ti(1-x)ZrxO6-Keramiken?

- Warum sind Muffelöfen wichtig für die Qualitätskontrolle?Sicherstellung von Präzision und Konformität bei der Materialprüfung

- Warum müssen Keramikschalen bei hohen Temperaturen gesintert werden? Gewährleistung der Integrität für Legierungen mit hohem Schmelzpunkt

- Wie sollte die Temperatur bei der Verwendung eines Muffelofens gehandhabt werden? Meistern Sie die präzise Steuerung für Sicherheit und Genauigkeit