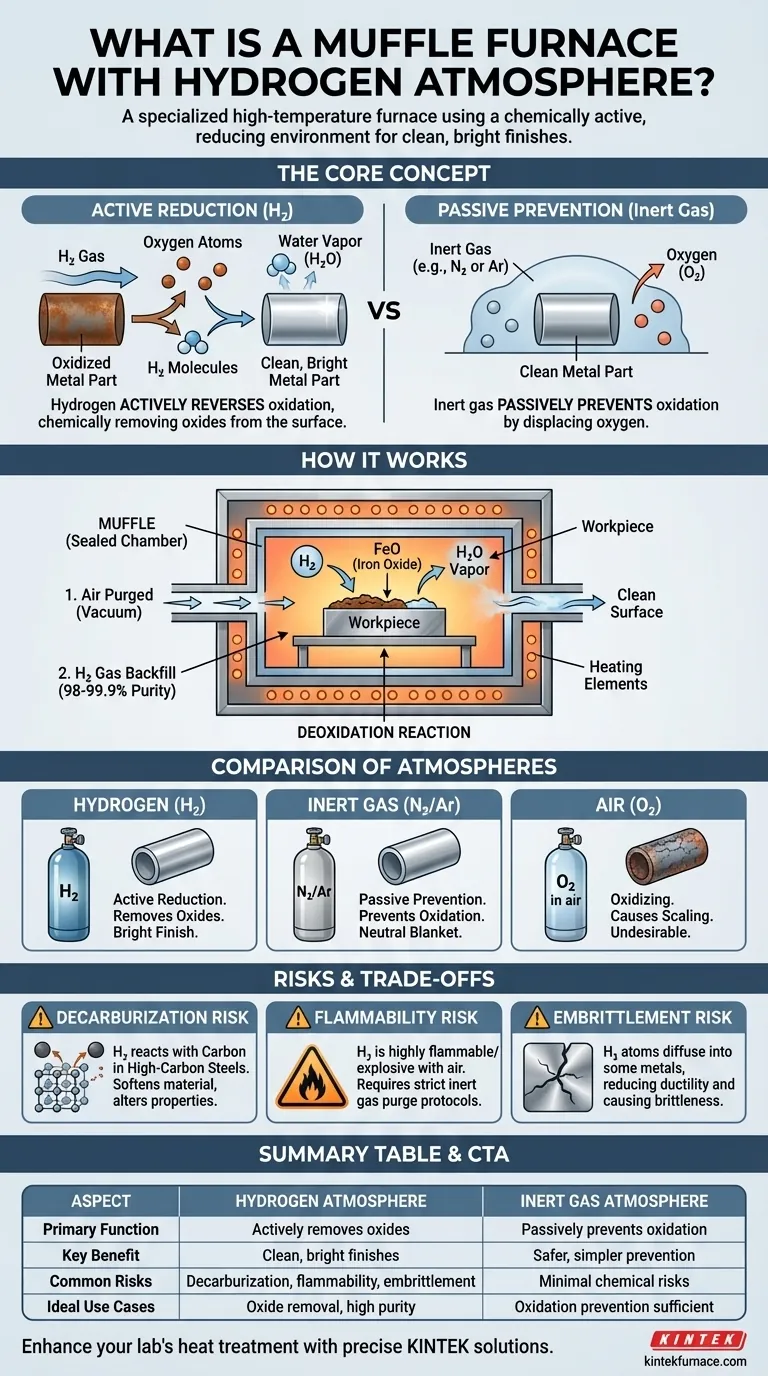

Im Wesentlichen ist ein Muffelofen mit Wasserstoffatmosphäre ein spezieller Hochtemperatur-Ofentyp, der eine versiegelte Innenkammer, eine sogenannte Muffel, verwendet, die mit Wasserstoffgas gefüllt ist. Im Gegensatz zu Öfen, die an Luft oder Inertgas betrieben werden, erzeugt diese Anordnung eine chemisch aktive, reduzierende Umgebung. Der Hauptzweck besteht darin, Oxide von der Oberfläche von Materialien während der Wärmebehandlung zu entfernen, um eine saubere, glänzende Oberfläche zu erzielen.

Der zentrale Unterschied, den man verstehen muss, ist, dass eine Inertgasatmosphäre (wie Stickstoff oder Argon) Oxidation lediglich verhindert, während eine Wasserstoffatmosphäre sie aktiv umkehrt. Es ist keine passive Decke, sondern ein chemisches Mittel, das Sauerstoff aus dem zu verarbeitenden Material entzieht.

Wie ein Wasserstoffatmosphärenofen funktioniert

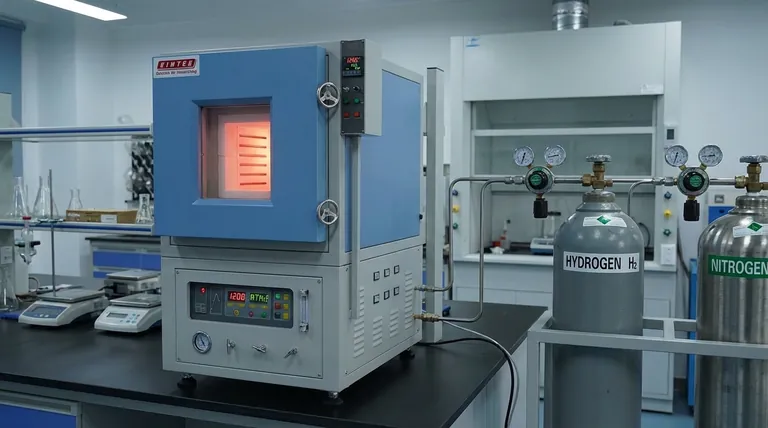

Ein Muffelofen ist so konstruiert, dass er eine hochkontrollierte Umgebung schafft, getrennt von den Heizelementen und der Außenluft. Die Einführung von Wasserstoff verwandelt ihn in ein leistungsstarkes Werkzeug für die metallurgische Verarbeitung.

Die Rolle der Muffel

Die „Muffel“ ist ein versiegelter Tunnel oder eine Kammer, typischerweise aus einer Hochtemperatur-Metalllegierung. Diese Kammer isoliert die Teile von den Heizelementen des Ofens.

Dieses Design stellt sicher, dass die sorgfältig kontrollierte Atmosphäre innerhalb der Muffel nicht durch die Umgebungsluft oder Nebenprodukte des Heizprozesses kontaminiert wird.

Die reduzierende Atmosphäre

Um die Umgebung zu schaffen, wird die Muffel zuerst von Luft gereinigt. Eine bewährte Methode besteht darin, ein Vakuum zu verwenden, um den gesamten Sauerstoff zu entfernen und dann mit hochreinem (98-99,9%) Wasserstoffgas zu befüllen.

Bei hohen Temperaturen wird dieser Wasserstoff zu einem starken Reduktionsmittel. Er sucht aggressiv nach Sauerstoff und reagiert mit ihm.

Die Deoxidationsreaktion

Wenn ein Metallteil Oxide auf seiner Oberfläche (eine Form von Rost oder Anlaufen) aufweist, reagiert der Wasserstoff (H₂) mit dem Metalloxid (z. B. Eisenoxid, FeO).

Der Wasserstoff „stiehlt“ effektiv das Sauerstoffatom und bildet Wasserdampf (H₂O), der dann sicher aus dem Ofen abgeleitet wird. Dies hinterlässt eine reine, saubere Metalloberfläche.

Warum Wasserstoff gegenüber anderen Atmosphären wählen?

Die Wahl der Atmosphäre hängt ausschließlich vom gewünschten Ergebnis des Wärmebehandlungsprozesses ab.

Wasserstoff vs. Luft

Dies ist der einfachste Vergleich. Das Erhitzen von Metallen an Luft, die ~21% Sauerstoff enthält, führt zu schneller Oxidation und Zunderbildung. Eine Wasserstoffatmosphäre bewirkt genau das Gegenteil, sie verhindert und entfernt Oxide.

Wasserstoff vs. Inertgas (Stickstoff oder Argon)

Dies ist der wichtigste Unterschied. Inertgase sind nicht reaktiv. Sie wirken, indem sie eine neutrale Decke bilden, die Sauerstoff verdrängt und so die Oxidation passiv verhindert.

Wasserstoff ist jedoch chemisch aktiv. Er verhindert nicht nur die Oxidation, sondern entfernt auch aktiv vorhandene Oxide von der Materialoberfläche. Dies macht ihn überlegen für Anwendungen, die eine außergewöhnlich saubere, glänzende Oberfläche erfordern.

Verständnis der Kompromisse und Risiken

Die Verwendung einer Wasserstoffatmosphäre bietet einzigartige Vorteile, birgt aber auch erhebliche Risiken und Prozessbeschränkungen, die sorgfältig gehandhabt werden müssen.

Das Risiko der Entkohlung

Bei hohen Temperaturen kann Wasserstoff mit dem Kohlenstoff in hochgekohlten Stählen reagieren. Diese Reaktion entzieht dem Stahl Kohlenstoff, ein Prozess, der als Entkohlung bezeichnet wird.

Dieser Kohlenstoffverlust kann das Material aufweichen und seine mechanischen Eigenschaften grundlegend verändern, was für das Endprodukt oft sehr unerwünscht ist.

Das Risiko der Entflammbarkeit

Wasserstoff ist extrem brennbar und kann in Mischung mit Luft explosiv sein. Strenge Sicherheitsprotokolle sind unabdingbar.

Öfen müssen mit einem Inertgas wie Stickstoff gespült werden, um den gesamten Wasserstoff zu entfernen, bevor die Türen zur Luft geöffnet werden. Dies verhindert eine gefährliche Reaktion zwischen dem heißen Wasserstoff und dem atmosphärischen Sauerstoff.

Materialverträglichkeit

Nicht alle Materialien sind für die Verarbeitung in Wasserstoff geeignet. Bestimmte Metalle können unter Wasserstoffversprödung leiden, bei der Wasserstoffatome in das Metallgitter diffundieren und dessen Duktilität verringern, wodurch es spröde wird.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der richtigen Ofenatmosphäre ist entscheidend für das Erreichen der gewünschten metallurgischen Eigenschaften und der Oberflächengüte.

- Wenn Ihr Hauptaugenmerk lediglich auf der Verhinderung von Oxidation an sauberen Teilen liegt: Eine Inertgasatmosphäre wie Stickstoff oder Argon ist oft die sicherere, einfachere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf der aktiven Entfernung vorhandener Oxide für eine helle, saubere Oberfläche liegt: Eine Wasserstoffatmosphäre ist aufgrund ihrer starken chemisch reduzierenden Eigenschaften die überlegene Wahl.

- Wenn Sie hochgekohlte Materialien verarbeiten: Seien Sie äußerst vorsichtig mit Wasserstoff, da das Risiko der Entkohlung die Integrität Ihres Materials beeinträchtigen kann.

Letztendlich ist die Abstimmung der chemischen Eigenschaften der Atmosphäre auf Ihr Material und Ihre Prozessziele der Schlüssel zu einer erfolgreichen Wärmebehandlung.

Zusammenfassungstabelle:

| Aspekt | Wasserstoffatmosphäre | Inertgasatmosphäre |

|---|---|---|

| Hauptfunktion | Entfernt Oxide aktiv durch chemische Reduktion | Verhindert Oxidation passiv durch Verdrängung |

| Hauptvorteil | Erzeugt saubere, glänzende Metalloberflächen | Sicherer und einfacher zur Oxidationsverhinderung |

| Häufige Risiken | Entkohlung, Entflammbarkeit, Wasserstoffversprödung | Minimale chemische Risiken, aber weniger effektiv bei der Oxidbeseitigung |

| Ideale Anwendungsfälle | Anwendungen, die Oxidentfernung und hohe Reinheit erfordern | Prozesse, bei denen die Oxidationsverhinderung ausreicht |

Sind Sie bereit, die Wärmebehandlungsprozesse Ihres Labors mit präzisen Wasserstoffatmosphärenlösungen zu verbessern?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, die auf verschiedene Labore zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke individuelle Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ganz gleich, ob Sie oxidfreie Metalloberflächen oder andere spezialisierte Anwendungen anstreben, unsere Expertise gewährleistet optimale Leistung und Sicherheit.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren spezifischen Prozessen zugute kommen können!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Wie wird ein Muffelofen zur Nachbearbeitung von AlN-Kristallen verwendet? Optimierung der Oberflächenreinheit durch gestufte Oxidation

- Wie wird ein Labor-Muffelofen während der Entbinderungsphase von HAp-Grünkörpern eingesetzt? Präzise Temperaturregelung

- Welche Bedeutung hat die thermische Umgebung bei der Kalzinierung? Erzielen Sie reine Keramikphasen mit KINTEK

- Warum ist ein sofortiges Abschrecken mit Wasser nach einer thermischen Simulation erforderlich? Erhaltung der Mikrostruktur der (CoCrNi)94Al3Ti3-Legierung