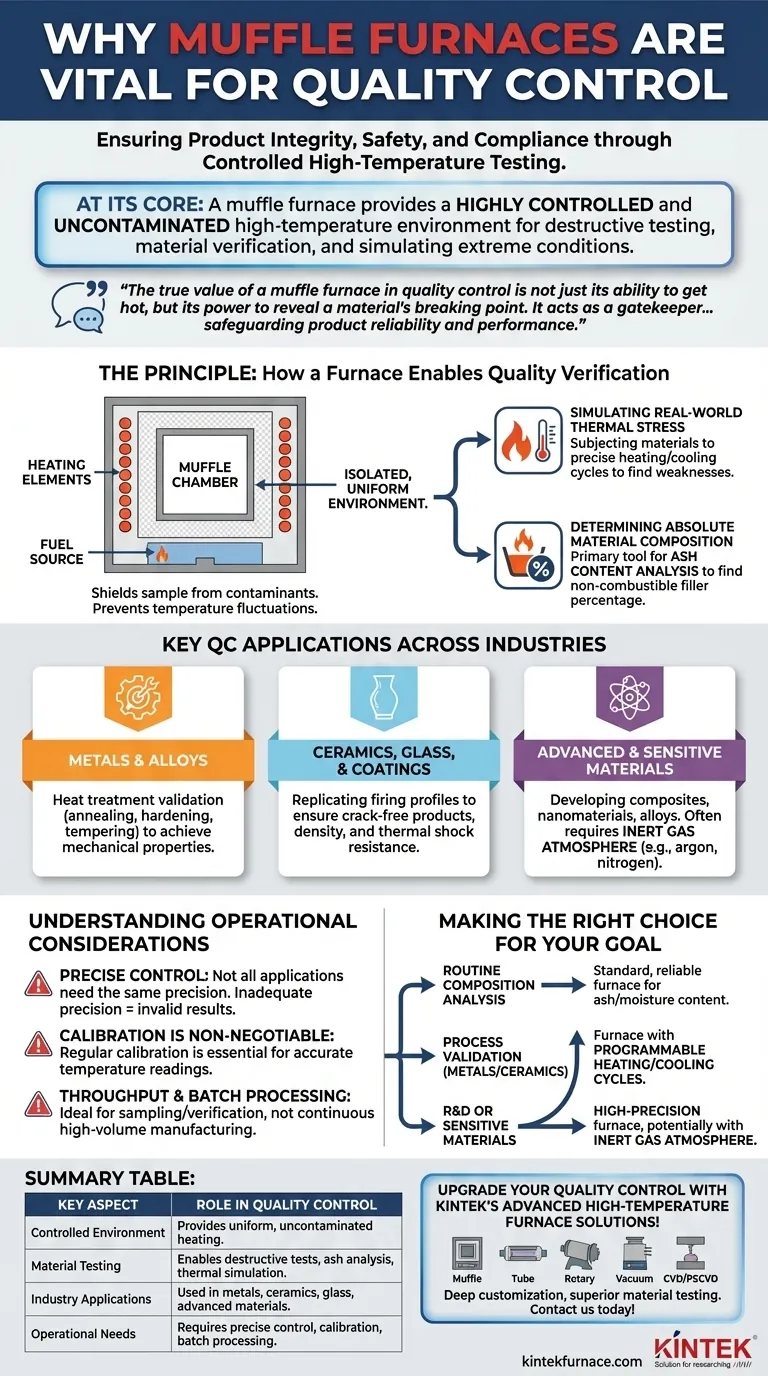

Muffelöfen spielen bei der Qualitätskontrolle in allen Branchen eine entscheidende Rolle, da sie präzise Hochtemperaturtests und -analysen von Materialien ermöglichen.Ihre Fähigkeit, konsistente, kontrollierte Umgebungen aufrechtzuerhalten, stellt sicher, dass die Produkte strengen Standards entsprechen, sei es in der Pharmazie, der Glasherstellung oder der Metallbehandlung.Fortschrittliche Funktionen wie digitale Steuerungen und programmierbare Temperaturgradienten verbessern die Reproduzierbarkeit, während die robuste Konstruktion eine langfristige Zuverlässigkeit garantiert.Durch die Simulation realer thermischer Bedingungen helfen diese Öfen dabei, Materialschwächen frühzeitig zu erkennen, Fehler zu vermeiden und die Sicherheit zu gewährleisten.Ihre Vielseitigkeit und Präzision machen sie unverzichtbar für die Aufrechterhaltung der Produktintegrität und die Einhaltung von Industrievorschriften.

Die wichtigsten Punkte erklärt:

-

Präzise Temperaturkontrolle für die Materialprüfung

- Muffelöfen bieten gleichmäßige Hochtemperaturumgebungen (bis zu 1700°C bei einigen Modellen), die für die Prüfung von Materialeigenschaften wie Schmelzpunkten, thermischer Stabilität und Zusammensetzung unerlässlich sind.

- Digitale Regler ermöglichen exakte Temperatur- und Zeiteinstellungen und gewährleisten wiederholbare Ergebnisse, die für die Einhaltung von ASTM- oder ISO-Normen entscheidend sind.

- Beispiel:In der Pharmazie, Vakuum-Muffelöfen Modelle verhindern die Oxidation bei der Prüfung des Aschegehalts von Arzneimitteln, einem wichtigen Schritt der Qualitätskontrolle.

-

Vielseitigkeit in verschiedenen Branchen

- Einsatz beim Glühen von Glas, beim Härten von Metallen und bei der Zementanalyse, was die Anpassungsfähigkeit an unterschiedliche Materialanforderungen beweist.

- Die branchenübergreifende Validierung (z. B. pharmazeutische Labors, die Ofenkonstruktionen aus der Metallurgie übernehmen) stellt sicher, dass die Geräte strenge Präzisionsmaßstäbe erfüllen.

-

Fehlervermeidung durch Simulation

- Durch die Nachbildung extremer thermischer Bedingungen (z. B. schnelle Aufheiz-/Abkühlzyklen) decken Öfen Materialschwächen vor der Massenproduktion auf.

- Programmierbare Temperaturgradienten helfen bei der Prüfung von Keramik- oder Verbundwerkstoffen auf Temperaturwechselbeständigkeit.

-

Einhaltung gesetzlicher Vorschriften und Sicherheit

- Funktionen wie Datenprotokollierung bieten Prüfpfade für FDA- oder ISO-Zertifizierungen.

- Isolierte Heizkammern verhindern Verunreinigungen - wichtig für empfindliche Materialien wie Halbleiterkomponenten.

-

Betriebliche Effizienz

- Die robuste Konstruktion (z. B. Isolierung aus Keramikfasern) reduziert die Ausfallzeiten, während die automatische Steuerung menschliche Fehler minimiert.

- Moderne Modelle bieten langsame Rampengeschwindigkeiten zum Schutz empfindlicher Proben und schaffen ein Gleichgewicht zwischen Geschwindigkeit und Präzision.

Durch die Integration dieser Funktionen dienen Muffelöfen als stille Wächter der Produktqualität und stellen sicher, dass alle Produkte - von medizinischen Geräten bis hin zu Flugzeuglegierungen - unter Belastung zuverlässig funktionieren.Allein ihre Rolle bei der präventiven Fehlererkennung kann der Industrie Millionen an Rückrufaktionen oder Ausfällen ersparen.

Zusammenfassende Tabelle:

| Hauptnutzen | Auswirkungen auf die Industrie |

|---|---|

| Präzise Temperaturkontrolle | Gewährleistet wiederholbare Ergebnisse für ASTM/ISO-Konformität (z. B. pharmazeutische Aschetests). |

| Vielseitigkeit | Passt sich an die Prüfung von Glas, Metall und Zement an, mit branchenübergreifender Validierung. |

| Defekt-Prävention | Simuliert thermische Belastung, um Materialschwächen vor der Produktion aufzudecken. |

| Einhaltung gesetzlicher Vorschriften | Datenprotokollierung und isolierte Kammern entsprechen den FDA/ISO-Normen. |

| Betriebliche Effizienz | Automatische Steuerung und robuste Konstruktion minimieren Ausfallzeiten und Fehler. |

Verbessern Sie die Qualitätskontrolle in Ihrem Labor mit den modernen Muffelöfen von KINTEK!

Dank außergewöhnlicher Forschung und Entwicklung und eigener Fertigung bietet KINTEK Laboratorien präzise Hochtemperaturlösungen, die auf Ihre Bedürfnisse zugeschnitten sind.Unser Muffelöfen bieten eine unübertroffene Temperaturgleichmäßigkeit, programmierbare Temperaturgradienten und vorschriftsmäßige Funktionen wie Datenprotokollierung - damit Ihre Materialien die strengsten Industrienormen erfüllen.

Kontaktieren Sie uns noch heute um kundenspezifische Konfigurationen für Pharmazeutika, Metallurgie oder Halbleitertests zu besprechen.Lassen Sie uns gemeinsam eine Ofenlösung entwickeln, die die Integrität Ihrer Produkte sicherstellt.

Produkte, nach denen Sie suchen könnten:

Hochtemperatur-Beobachtungsfenster für Vakuumöfen

Vakuumdichte Anschlüsse für Präzisionsofenanlagen

Hochvakuumventile für kontrollierte thermische Umgebungen

Elektrodendurchführungen für erweiterte Ofenanpassung

Kompakte Drehrohröfen für die Materialregeneration

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion