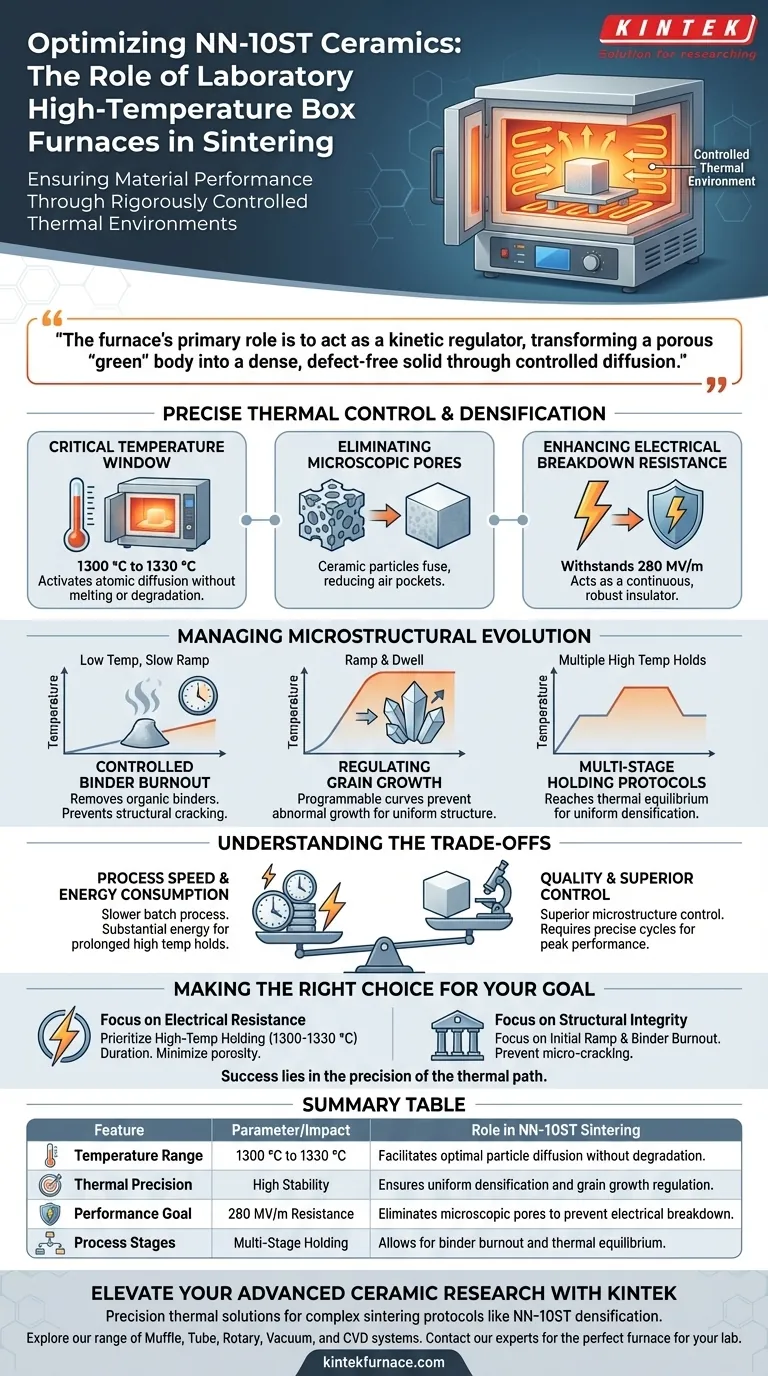

Ein Labor-Hochtemperatur-Muffelofen stellt die Materialleistung sicher, indem er eine streng kontrollierte thermische Umgebung bereitstellt, die für die Verdichtung von Keramiken auf NN-10ST-Basis notwendig ist. Insbesondere hält er einen kritischen Temperaturbereich zwischen 1300 °C und 1330 °C aufrecht, um die Partikeldiffusion zu erleichtern. Durch die Ausführung präziser Temperaturkurven, die das Ausbrennen von Bindemitteln und mehrere Haltephasen umfassen, eliminiert der Ofen mikroskopische Poren, um die hohe Dichte zu erreichen, die erforderlich ist, um extremen elektrischen Feldern von 280 MV/m standzuhalten.

Die Hauptaufgabe des Ofens besteht darin, als kinetischer Regler zu fungieren und einen porösen „grünen“ Körper durch kontrollierte Diffusion in einen dichten, defektfreien Festkörper zu verwandeln. Dieses präzise Management der thermischen Energie ist die direkte Ursache für die Fähigkeit der Keramik, extremen elektrischen Durchbrüchen standzuhalten.

Präzise thermische Kontrolle und Verdichtung

Das kritische Temperaturfenster

Für NN-10ST-Keramiken ist der Betrieb in einem engen thermischen Fenster von 1300 °C bis 1330 °C erforderlich, um eine optimale Leistung zu erzielen.

Der Muffelofen hält diese Stabilität aufrecht, um sicherzustellen, dass die thermische Energie ausreicht, um die atomare Diffusion zu aktivieren, ohne Schmelzen oder Zersetzung zu verursachen.

Eliminierung mikroskopischer Poren

Der primäre Mechanismus zur Leistungssteigerung ist die Eliminierung von Porosität durch Verdichtung.

Wenn der Ofen Wärme zuführt, verschmelzen die Keramikpartikel und reduzieren das Volumen von Lufteinschlüssen, die andernfalls als Schwachstellen wirken würden.

Verbesserung der elektrischen Durchbruchfestigkeit

Das direkte Ergebnis dieser Verdichtung ist die Fähigkeit des Materials, Durchbruchfelder von bis zu 280 MV/m zu widerstehen.

Durch die Entfernung von Hohlräumen stellt der Ofen sicher, dass die Keramik als kontinuierlicher, robuster Isolator und nicht als poröse Struktur fungiert, die anfällig für elektrische Ausfälle ist.

Steuerung der mikrostrukturellen Entwicklung

Kontrolliertes Ausbrennen von Bindemitteln

Bevor die vollständige Sinterung erfolgt, führt der Ofen spezifische Niedertemperaturphasen durch, um organische Bindemittel zu entfernen, die zum Formen der Keramik verwendet werden.

Diese Phasen verhindern strukturelle Risse oder Defekte, die auftreten würden, wenn Gase bei schneller Erwärmung heftig freigesetzt würden.

Regulierung des Kornwachstums

Der Ofen verwendet programmierbare Heizkurven, um die Wachstumsrate der Keramikkörner zu steuern.

Durch die Steuerung dieser Rate verhindert das Gerät abnormales Kornwachstum und stellt sicher, dass die endgültige Mikrostruktur einheitlich und mechanisch stabil ist.

Mehrstufige Halteprotokolle

Anstatt eines einfachen Aufheizens und Abkühlens verwendet der Ofen mehrere Haltephasen bei bestimmten Temperaturen.

Diese unterschiedlichen Verweilzeiten ermöglichen es dem Material, ein thermisches Gleichgewicht zu erreichen, wodurch sichergestellt wird, dass die Verdichtung über den gesamten Keramikkörper gleichmäßig erfolgt.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. Qualität

Während ein Muffelofen eine überlegene Kontrolle über die Mikrostruktur bietet, handelt es sich im Wesentlichen um einen langsameren, chargenbasierten Prozess im Vergleich zu Techniken wie der Mikrowellensinterung.

Die präzisen, mehrstufigen Zyklen, die für NN-10ST-Keramiken erforderlich sind, können erhebliche Zeit in Anspruch nehmen, um sie ordnungsgemäß auszuführen.

Energieverbrauch

Die Aufrechterhaltung hoher Temperaturen (über 1300 °C) über längere Haltephasen erfordert einen erheblichen Energieaufwand.

Betreiber müssen die Notwendigkeit einer perfekten Verdichtung gegen die Betriebskosten langer Sinterzyklen abwägen.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer NN-10ST-Keramiken zu maximieren, stimmen Sie Ihre Ofenprogrammierung auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf maximalem elektrischem Widerstand liegt: Priorisieren Sie die Dauer der Hochtemperatur-Haltephase (1300–1330 °C), um eine absolute Minimierung der Porosität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Konzentrieren Sie sich auf die anfänglichen Aufheizraten und die Phasen des Ausbrennens von Bindemitteln, um Mikrorisse zu verhindern, bevor die Verdichtung beginnt.

Der Erfolg beim Sintern von NN-10ST-Keramiken liegt nicht nur im Erreichen der Zieltemperatur, sondern in der Präzision des thermischen Weges, den Sie dorthin nehmen.

Zusammenfassungstabelle:

| Merkmal | Parameter/Auswirkung | Rolle beim NN-10ST-Sintern |

|---|---|---|

| Temperaturbereich | 1300 °C bis 1330 °C | Ermöglicht optimale Partikeldiffusion ohne Zersetzung. |

| Thermische Präzision | Hohe Stabilität | Gewährleistet gleichmäßige Verdichtung und Regulierung des Kornwachstums. |

| Leistungsziel | 280 MV/m Widerstand | Eliminiert mikroskopische Poren, um elektrischen Durchbruch zu verhindern. |

| Prozessphasen | Mehrstufiges Halten | Ermöglicht das Ausbrennen von Bindemitteln und das thermische Gleichgewicht. |

Erweitern Sie Ihre Forschung an fortschrittlichen Keramiken mit KINTEK

Präzision ist der Unterschied zwischen Materialversagen und dem Erreichen rekordverdächtiger elektrischer Widerstände. KINTEK bietet die branchenführenden thermischen Lösungen, die für komplexe Sinterprotokolle wie die NN-10ST-Verdichtung erforderlich sind.

Unterstützt durch F&E-Experten und erstklassige Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Egal, ob Sie Standard-Hochtemperaturöfen für Labore oder vollständig anpassbare Systeme benötigen, die auf Ihre einzigartigen Sinterkurven zugeschnitten sind, KINTEK stellt sicher, dass Ihre Materialien ihre Spitzenleistung erreichen.

Bereit, überlegene Materialeigenschaften zu erzielen? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Xinzhen Wang, Ian M. Reaney. Lead‐Free High Permittivity Quasi‐Linear Dielectrics for Giant Energy Storage Multilayer Ceramic Capacitors with Broad Temperature Stability. DOI: 10.1002/aenm.202400821

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Mindesttemperatur für einen Muffelofen? Verständnis der praktischen 500°C-Grenze

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der FTO-Dünnschicht-PDA? Optimieren Sie Ihre optoelektronische Leistung

- Welche Temperatur regelt ein Muffelofen? Von 100°C bis über 1800°C für Ihren spezifischen Prozess

- Welche Vorteile bieten Kammeröfen hinsichtlich der Materialeigenschaften? Erzielen Sie eine überlegene Materialkontrolle und -leistung

- Was ist zu tun, wenn der Siliziumkohlenstoffstab im Muffelofen altert?Optimale Leistung durch rechtzeitigen Austausch sicherstellen

- Welche Labortypen verwenden üblicherweise Vakuum-Muffelöfen? Unverzichtbar für hochreine Wärmebehandlung

- Was sind die Anwendungen von Muffelöfen in der Batterieherstellung und -forschung? Entfesseln Sie Präzision für Batterieinnovation

- Was ist die Bedeutung des Kalzinierungsprozesses? Ingenieurwesen SrMo1-xNixO3-δ Nanokristalle über Muffelofen