In der Batterieindustrie ist Präzision alles. Ein Muffelofen ist ein grundlegendes Werkzeug, das zur Herstellung, Verarbeitung und Prüfung der fortschrittlichen Materialien verwendet wird, die moderne Batterien antreiben. Seine Hauptanwendungen umfassen die Hochtemperatursynthese von Elektrodenpulvern wie Kathoden- und Anodenmaterialien, die kritische Trocknung von Komponenten vor der Montage und die analytische Prüfung der Materialstabilität und -zusammensetzung.

Die Leistung, Sicherheit und Kosten einer Batterie sind direkt mit der atomaren Struktur ihrer Materialien verbunden. Ein Muffelofen bietet die kontrollierte, hochtemperierte und saubere Umgebung, die erforderlich ist, um diese Materialeigenschaften präzise zu manipulieren, was ihn zu einem unverzichtbaren Werkzeug sowohl in der Batterie-Forschung als auch in der Fertigung macht.

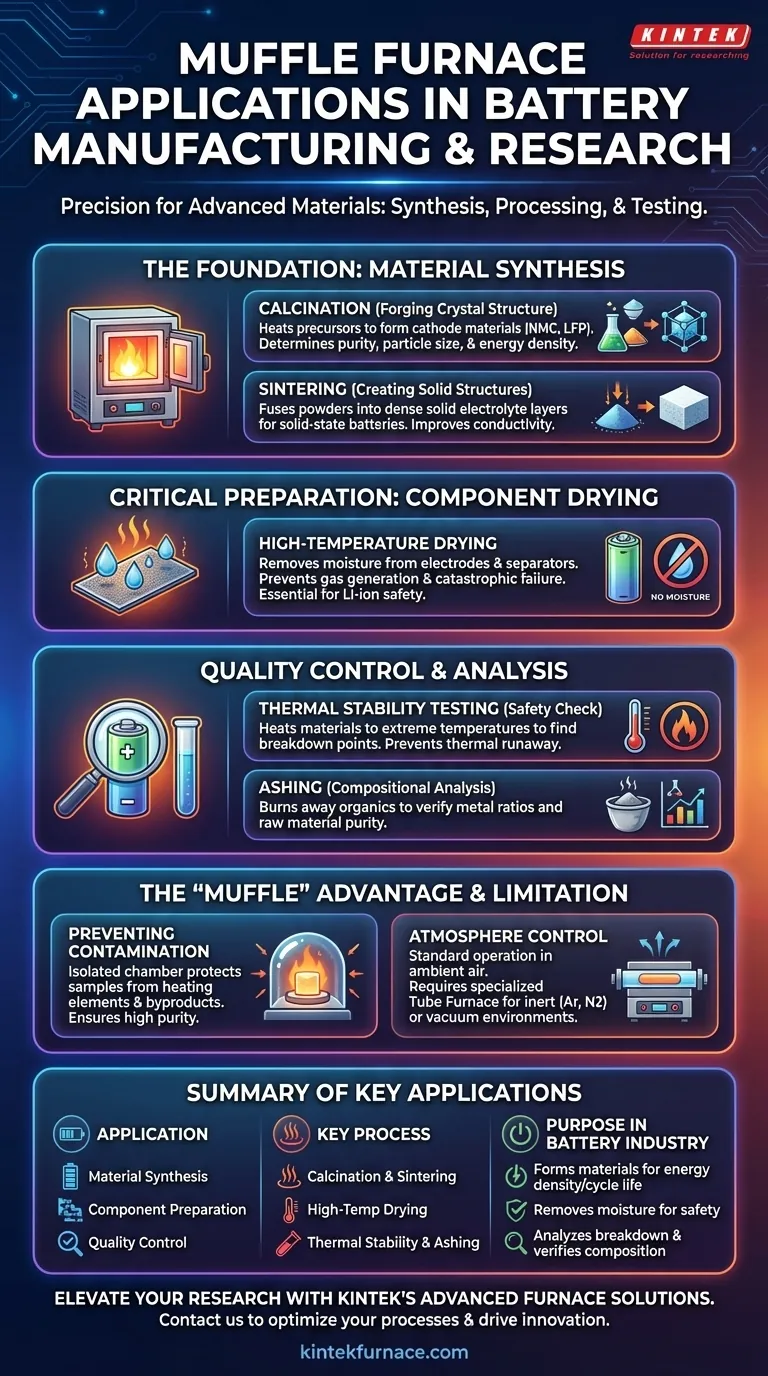

Die Grundlage: Synthese fortschrittlicher Batteriematerialien

Die Herstellung aktiver Batteriematerialien ist ein Prozess chemischer Hochtemperaturumwandlung. Ein Muffelofen bietet die präzise thermische Umgebung, die erforderlich ist, um diese Materialien aus einfacheren Vorläuferchemikalien zu erzeugen.

Kalzinierung: Schmieden der Kristallstruktur

Die Kalzinierung ist ein Wärmebehandlungsprozess, der chemische Reaktionen und Phasenübergänge auslöst. In der Batterieherstellung wird sie verwendet, um ein Gemisch aus Vorläuferpulvern (wie Lithium-, Nickel- und Kobaltverbindungen) zu erhitzen, um die gewünschte Kristallstruktur des endgültigen Kathodenmaterials, wie NMC (Nickel-Mangan-Kobalt-Oxid) oder LFP (Lithium-Eisenphosphat), zu bilden.

Die genaue Temperatur und Dauer dieses Prozesses bestimmen die Reinheit, Partikelgröße und Kristallintegrität des Materials – all dies wirkt sich direkt auf die Energiedichte und Zyklenlebensdauer der Batterie aus.

Sintern: Erzeugung fester Strukturen

Beim Sintern wird Wärme genutzt, um Pulver ohne Schmelzen zu einer festen, dichten Masse zu verschmelzen. Dies ist entscheidend bei der Entwicklung von Festkörperbatterien der nächsten Generation, bei denen das Sintern zur Herstellung dichter Kernelektrolytschichten verwendet wird.

Es wird auch verwendet, um die Dichte und Leitfähigkeit von Elektrodenpulvern zu erhöhen, wodurch die Gesamtleistung der Batteriezelle verbessert wird.

Kritische Vorbereitung für die Zellmontage

Auch nach der Synthese der Materialien müssen diese sorgfältig vorbereitet werden, bevor sie zu einer Batteriezelle zusammengebaut werden. Feuchtigkeit ist der Feind der meisten Batterietechnologien, insbesondere von Lithium-Ionen-Batterien.

Hochtemperaturtrocknung

Elektroden, Separatoren und Elektrolyte müssen vor der Zellmontage vollständig frei von Restwasser und Lösungsmitteln sein. Schon Spuren von Feuchtigkeit können mit dem Elektrolyten reagieren, was zur Gasentwicklung, schnellen Degradation und zum katastrophalen Zellversagen führen kann.

Ein Muffelofen bietet eine stabile Hochtemperaturumgebung, um diese Komponenten aggressiv zu trocknen und so die Langzeitzuverlässigkeit und Sicherheit der endgültigen Batterie zu gewährleisten.

Qualitätskontrolle und Fehleranalyse

Muffelöfen dienen nicht nur der Herstellung von Materialien, sondern sind auch für deren Prüfung und Analyse unerlässlich. Dies stellt sicher, dass die Materialien strenge Spezifikationen erfüllen, und hilft Forschern zu verstehen, warum eine Batterie möglicherweise ausgefallen ist.

Thermische Stabilitätsprüfung

Eine zentrale Sicherheitsbedenken bei Batterien ist der thermische Durchgehen (Thermal Runaway). Muffelöfen werden verwendet, um Batteriematerialien und -komponenten unter kontrollierten Bedingungen auf extreme Temperaturen zu erhitzen. Diese Prüfung deckt die Temperatur auf, bei der Materialien beginnen, sich zu zersetzen, und hilft Ingenieuren, sicherere Batterien zu entwickeln und ihr Verhalten unter Missbrauchsbedingungen vorherzusagen.

Veraschung zur Zusammensetzungsanalyse

Die Veraschung ist ein Prozess, bei dem eine Probe auf hohe Temperatur erhitzt wird, um alle organischen und flüchtigen Bestandteile zu verbrennen, sodass nur das anorganische, nicht brennbare Material (Asche) zurückbleibt.

In der Batterieindustrie wird dies verwendet, um das genaue Verhältnis der Metalle in einem Kathodenmaterial zu überprüfen oder die Reinheit der Rohstoffe zu bestimmen. Es ist ein grundlegender Schritt der Qualitätskontrolle, der die chemische Identität des Materials bestätigt.

Die Abwägungen verstehen

Obwohl der Muffelofen unglaublich nützlich ist, ist es wichtig zu verstehen, was ihn zum richtigen – oder manchmal falschen – Werkzeug für eine bestimmte Batterieanwendung macht.

Der „Muffel“-Vorteil: Verhinderung von Kontamination

Das definierende Merkmal eines Muffelofens ist der Muffel, eine Kammer (oft aus Keramik), die die Probe von den Heizelementen und eventuellen Verbrennungsprodukten isoliert. Diese Trennung ist entscheidend für die Synthese hochreiner Batteriematerialien, da direkter Kontakt mit Heizelementen Verunreinigungen einbringen könnte, die die Leistung beeinträchtigen.

Einschränkungen: Atmosphärenkontrolle

Ein Standard-Muffelofen arbeitet in Umgebungsluft. Viele fortschrittliche Prozesse zur Synthese von Batteriematerialien erfordern jedoch eine Inertgasatmosphäre (wie Argon oder Stickstoff) oder ein Vakuum, um eine unerwünschte Oxidation zu verhindern. Für diese Anwendungen ist ein spezialisierterer Rohrofen die richtige Wahl.

Den Ofen auf Ihre Batterieanwendung abstimmen

Die Wahl der richtigen Ausrüstung hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf F&E und Material-Synthese liegt: Sie benötigen einen Ofen mit präziser Temperaturkontrolle und programmierbaren Heiz-/Kühlraten, um neuartige Kathoden- oder Anodenformulierungen zu entwickeln.

- Wenn Ihr Hauptaugenmerk auf Qualitätskontrolle und Analyse liegt: Ein auf wiederholbare, stabile Heizzyklen optimierter Ofen für Veraschungs- und thermische Stabilitätstests ist für zuverlässige Daten unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Pilotproduktion liegt: Suchen Sie nach Stapelöfen mit größerer Kapazität zum Trocknen von Elektroden und zur Vorbereitung von Massenmengen synthetisierter Materialien.

Letztendlich ist der Muffelofen ein unverzichtbares Werkzeug, das die Chemie formt, die unsere Zukunft antreibt.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Zweck in der Batterieindustrie |

|---|---|---|

| Material-Synthese | Kalzinierung & Sintern | Bildet Kathoden-/Anodenmaterialien und Festkörperelektrolyte für Energiedichte und Zyklenlebensdauer |

| Komponenten-Vorbereitung | Hochtemperaturtrocknung | Entfernt Feuchtigkeit, um Degradation zu verhindern und die Batteriesicherheit zu gewährleisten |

| Qualitätskontrolle | Thermische Stabilitätsprüfung & Veraschung | Analysiert Materialzerfall und überprüft die Zusammensetzung auf Zuverlässigkeit |

Steigern Sie Ihre Batterie-Forschung und -Produktion mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch die Nutzung außergewöhnlicher F&E und unserer Eigenfertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefe Anpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, von der Material-Synthese bis zur Qualitätskontrolle. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Prozesse optimieren und die Innovation in Ihrem Labor vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern