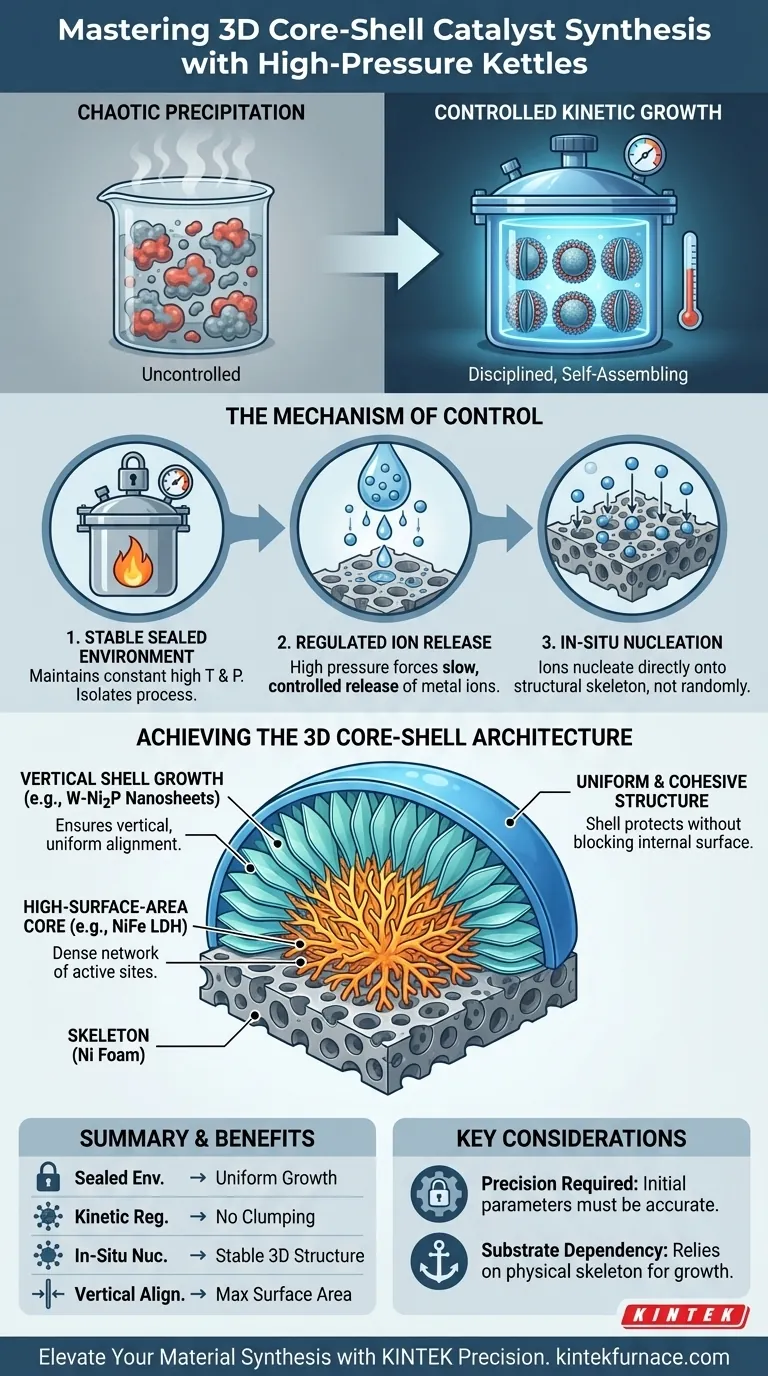

Ein Hochdruck-Reaktionskessel fungiert als Präzisions-Eindämmungsgefäß, das die Bildung von 3D-Kern-Schale-Strukturen durch Aufrechterhaltung einer konstanten, versiegelten hydrothermalen Umgebung ermöglicht. Diese spezifische Kombination aus hoher Temperatur und hohem Druck erzwingt die langsame, kontrollierte Freisetzung von Metallionen, wodurch diese direkt auf einem strukturellen Skelett nukleieren können, anstatt sich zufällig abzuscheiden.

Der Kernwert des Hochdruckkessels liegt in seiner Fähigkeit, chaotische chemische Ausfällung durch kontrolliertes kinetisches Wachstum zu ersetzen. Durch die strikte Regulierung der Reaktionsumgebung wird sichergestellt, dass komplexe Strukturen – wie vertikal ausgerichtete Nanosheets – gleichmäßig um einen zentralen Kern wachsen können.

Der Kontrollmechanismus

Schaffung einer stabilen hydrothermalen Umgebung

Der Reaktionskessel bietet ein geschlossenes Ökosystem, das den chemischen Prozess von externen Variablen isoliert. Er hält während der gesamten Synthesedeauer einen konstanten Zustand hoher Temperatur und hohen Drucks aufrecht. Diese Stabilität ist die grundlegende Voraussetzung für das Wachstum komplexer, mehrschichtiger Strukturen.

Regulierung der Metallionenfreisetzung

Eine der kritischsten Funktionen dieser Umgebung ist die Modulation der chemischen Kinetik. Die Hochdruckbedingungen führen dazu, dass Metallionen langsam in die Lösung freigesetzt werden. Dies verhindert das schnelle, unkontrollierte Ausfallen von Materialien, das oft zu amorphen oder klumpigen Produkten führt.

Ermöglichung der In-situ-Nukleation

Da die Ionen allmählich freigesetzt werden, werden sie gezwungen, in-situ entlang des bereitgestellten Substrats (speziell des in Ihrem Kontext erwähnten Nickelschaumskeletts) zu nukleieren. Diese direkte Anhaftung am Skelett verankert die 3D-Struktur und bietet eine stabile Basis für das Wachstum nachfolgender Schichten.

Erreichung der 3D-Kern-Schale-Architektur

Bildung des Kerns mit hoher Oberfläche

Die hydrothermale Umgebung fördert speziell das Wachstum des anfänglichen Kernmaterials, wie z. B. NiFe LDH (Layered Double Hydroxide). Die Bedingungen im Kessel werden so eingestellt, dass die spezifische Oberfläche dieses Kerns maximiert wird, wodurch ein dichtes Netzwerk von aktiven Zentren entsteht.

Sicherstellung des vertikalen Schichtwachstums

Die versiegelte Umgebung ist entscheidend für die Ausrichtung der äußeren Schale. Sie treibt das vertikale Wachstum der W-Ni2P-Nanosheets (der äußeren Schicht) relativ zum Kern an. Diese vertikale Ausrichtung ist in offenen Systemen oder Systemen mit Umgebungsdruck schwer zu erreichen.

Gewährleistung der Gleichmäßigkeit

Gleichmäßigkeit ist das Kennzeichen eines erfolgreichen Kern-Schale-Katalysators. Der konstante Druck stellt sicher, dass die äußeren Nanosheets den Kern gleichmäßig bedecken. Dies führt zu einer kohäsiven Struktur, bei der die Schale den Kern schützt oder verbessert, ohne den Zugang zur inneren Oberfläche zu blockieren.

Verständnis der Kompromisse

Die Einschränkung des "versiegelten" Systems

Die "versiegelte" Natur des Kessels ist sowohl seine größte Stärke als auch eine bemerkenswerte Einschränkung. Sobald die Reaktion beginnt, ist die Umgebung geschlossen; Sie können Temperatur oder Druck nicht einfach dynamisch anpassen. Das bedeutet, dass die anfänglichen Parameter mit extremer Präzision berechnet werden müssen, um sicherzustellen, dass der Mechanismus der "langsamen Freisetzung" korrekt funktioniert.

Substratabhängigkeit

Diese Synthesemethode ist stark von der Anwesenheit eines physikalischen Skeletts, wie z. B. Nickelschaum, abhängig. Der beschriebene Mechanismus ist einer des unterstützten Wachstums (Nukleation *entlang* des Skeletts). Er ist möglicherweise nicht so effektiv für die Synthese freistehender Kern-Schale-Partikel, denen eine tragende Grundstruktur fehlt.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Maximierung der aktiven Oberfläche liegt: Priorisieren Sie diese Methode, um sicherzustellen, dass der innere Kern die für die katalytische Effizienz erforderliche hohe spezifische Oberfläche entwickelt.

- Wenn Ihr Hauptaugenmerk auf struktureller Haltbarkeit und Zugänglichkeit liegt: Verwenden Sie diesen Ansatz, um sicherzustellen, dass die äußeren Nanosheets vertikal und gleichmäßig wachsen und eine Agglomeration verhindern, die aktive Zentren blockieren könnte.

Durch die Nutzung des konstanten Drucks des Reaktionskessels verwandeln Sie eine chaotische chemische Mischung in einen disziplinierten, sich selbst organisierenden architektonischen Prozess.

Zusammenfassungstabelle:

| Mechanismusmerkmal | Funktion bei der Katalysatorsynthese | Hauptvorteil |

|---|---|---|

| Versiegelte Umgebung | Aufrechterhaltung von konstant hoher Temperatur und hohem Druck | Gewährleistet gleichmäßiges Wachstum auf allen Oberflächen |

| Kinetische Regulierung | Moduliert langsame Freisetzung von Metallionen | Verhindert zufällige Ausfällung und Verklumpung |

| In-situ-Nukleation | Direkte Anhaftung an Nickelschaumskelette | Schafft stabile, verankerte 3D-Architekturen |

| Vertikale Ausrichtung | Treibt das Wachstum von Nanosheets senkrecht zum Kern an | Maximiert spezifische Oberfläche und aktive Zentren |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Präzision

Bereit, unübertroffene Gleichmäßigkeit bei Ihren 3D-Kern-Schale-Katalysatoren zu erzielen? KINTEK bietet hochmoderne Hochdruck-Reaktionssysteme, die für die anspruchsvollen Anforderungen der hydrothermalen Synthese entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperatur-Labröfen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind.

Geben Sie sich nicht mit chaotischer Ausfällung zufrieden – beherrschen Sie Ihr kinetisches Wachstum noch heute.

Kontaktieren Sie jetzt unsere technischen Experten

Visuelle Anleitung

Referenzen

- Yu Gao, Xiaoteng Liu. In situ growth of three-dimensional walnut-like nanostructures of W-Ni2P@NiFe LDH/NF as efficient bifunctional electrocatalysts for water decomposition. DOI: 10.1007/s42114-024-01176-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Funktion erfüllen Graphit-Kühlplatten oder Kühlringe? Beherrschung der gerichteten Erstarrung von Einkristallschaufeln

- Was ist die Funktion von hochreinen Graphitformen bei der SPS von Cu2Se? Wesentliche Tipps für überlegenes Sintern

- Warum wird keramisches feuerfestes Material im Freibordbereich eines Vergasungsreaktors verwendet? Verbessern Sie die Reinheit Ihres Synthesegases

- Warum ist die Verwendung von hochreinem Aluminiumoxid-Tiegeln für das Sintern von Hydroxylapatit notwendig? Gewährleistung der chemischen Phasenreinheit

- Welche Rolle spielt ein optisches Pyrometer bei der Diffusionsbindung? Gewährleistung von Präzision bei Hochtemperatursimulationen

- Was sind die Vorteile der Verwendung von hochreinen Platintiegeln? Gewährleistung absoluter Datenintegrität bei der Oxidation von Magnetit

- Was ist die Funktion eines wassergekühlten Mantels an einer Probennahmesonde? Optimierung der Zerstäubung und Schutz der Hardware

- Wie erleichtert eine Vakuumpumpe die Vorbehandlung von modifizierten mehrwandigen Kohlenstoffnanoröhren? Optimierung der Oberflächenaktivierung