Ein Wirbelbett-Kalzinierungssystem maximiert die Effizienz, indem es Eisenerzpulver in einem Gasstrom über einer porösen Quarzplatte aktiv suspendiert. Durch strenge Kontrolle der Durchflussraten von Stickstoff und Reduktionsgasen schafft das System eine optimale Umgebung, in der sich Feststoffpartikel wie eine Flüssigkeit verhalten. Dieser Zustand erleichtert die schnelle chemische Umwandlung von Hämatit zu Magnetit, selbst bei relativ niedrigen Temperaturen.

Der Hauptwert des Systems liegt in seiner Fähigkeit, durch präzise Verwirbelung einen gründlichen Gas-Feststoff-Kontakt zu gewährleisten. Dies maximiert den Wärmeaustausch und die Reaktionskinetik, was eine schnellere Reduktion ohne die Energiekosten ermöglicht, die mit Hochtemperaturverfahren verbunden sind.

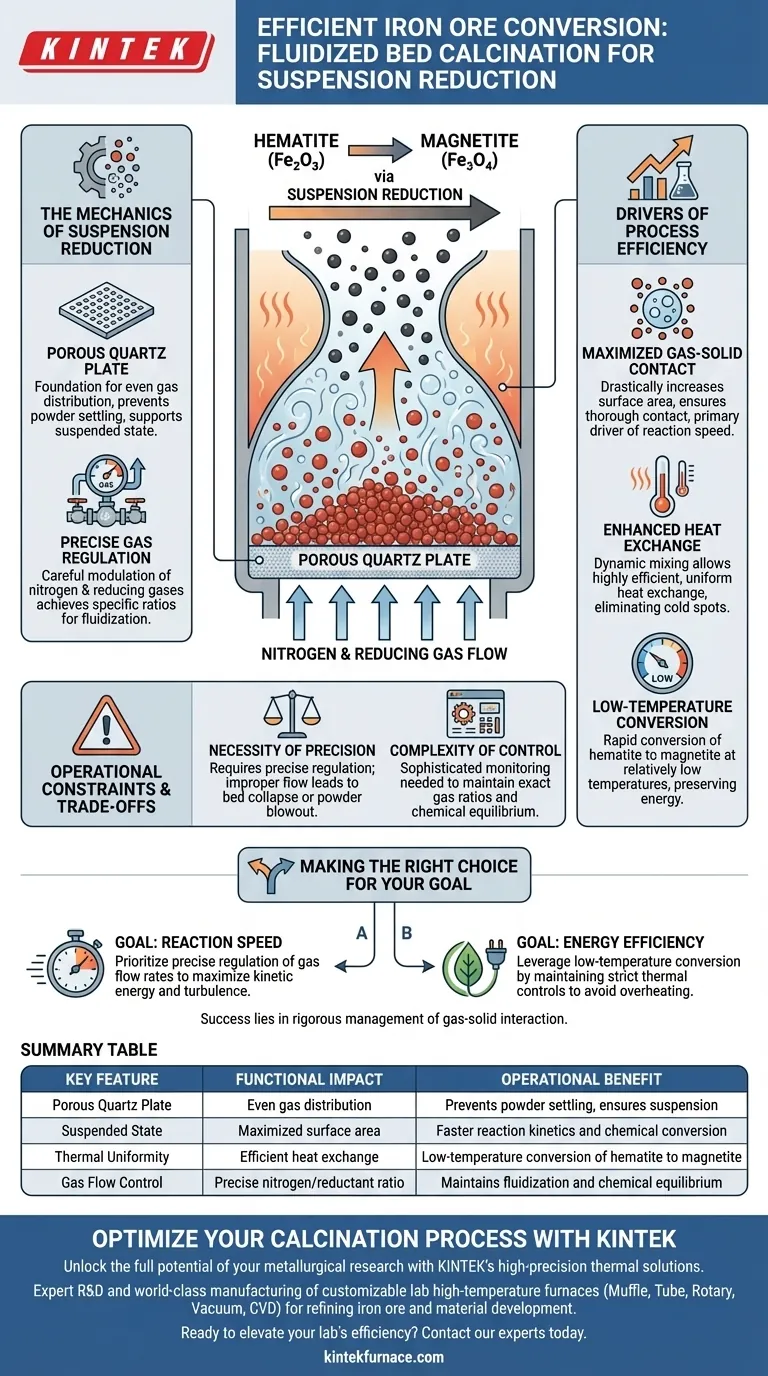

Die Mechanik der Suspensionsreduktion

Die Rolle der porösen Platte

Die Grundlage des Systems ist eine poröse Quarzplatte. Diese Komponente dient als Verteilungspunkt für den Gasstrom.

Sie stützt das Eisenerzpulver und ermöglicht gleichzeitig, dass die Gase gleichmäßig nach oben strömen. Dies stellt sicher, dass sich das Pulver nicht absetzt, sondern in einem dynamischen, suspendierten Zustand bleibt.

Präzise Gasregelung

Der Erfolg hängt von der sorgfältigen Modulation von Stickstoff und Reduktionsgasen ab.

Die Bediener müssen die Durchflussraten regulieren, um bestimmte Verhältnisse zu erreichen. Dieses Gleichgewicht ist entscheidend für die Aufrechterhaltung des "verwirbelten" Zustands und die Bereitstellung der notwendigen chemischen Reaktanten für den Reduktionsprozess.

Treiber der Prozesseffizienz

Maximierung des Gas-Feststoff-Kontakts

Die Suspension des Pulvers erhöht drastisch die Oberfläche, die den Reduktionsgasen ausgesetzt ist.

Im Gegensatz zu statischen Betten, bei denen Gas durch Risse strömen kann, sorgt die Verwirbelung für einen gründlichen Kontakt zwischen dem Gas und jedem Erzpartikel. Dieser Kontakt ist der Haupttreiber der Reaktionsgeschwindigkeit.

Verbesserter Wärmeaustausch

Wirbelbett-Systeme sind für ihre thermische Gleichmäßigkeit bekannt.

Die dynamische Durchmischung des suspendierten Pulvers ermöglicht einen hochgradig effizienten Wärmeaustausch in der gesamten Kammer. Dies eliminiert Kältezonen und stellt sicher, dass die für die Reduktion erforderliche Aktivierungsenergie gleichmäßig verteilt wird.

Niedertemperaturumwandlung

Da der Kontakt und die Wärmeübertragung so effizient sind, erfordert die chemische Umwandlung keine übermäßige Hitze.

Das System ermöglicht die schnelle Umwandlung von Hämatit zu Magnetit bei relativ niedrigen Temperaturen. Dies spart Energie und erzielt gleichzeitig die gewünschte metallurgische Phasenänderung.

Betriebliche Einschränkungen und Kompromisse

Die Notwendigkeit von Präzision

Die Effizienz eines Wirbelbetts hängt vollständig von der Aufrechterhaltung des "optimalen Zustands" ab.

Dies erfordert eine präzise Regelung der Gasflüsse. Wenn die Durchflussrate sinkt, kollabiert das Bett; wenn sie zu hoch ist, kann das Pulver aus dem Reaktor geblasen werden.

Komplexität der Steuerung

Das Erreichen der spezifischen Verhältnisse von Reduktionsgasen erfordert eine ausgeklügelte Überwachung.

Das System beruht auf dem genauen Gleichgewicht von Stickstoff und Reduktionsmitteln. Abweichungen von diesen Verhältnissen können das chemische Gleichgewicht stören und zu unvollständiger Reduktion oder ineffizienter Brennstoffnutzung führen.

Die richtige Wahl für Ihr Ziel treffen

Um ein Wirbelbett-Kalzinierungssystem effektiv zu nutzen, müssen Sie Ihre Betriebsparameter mit Ihren Ausgangszielen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Reaktionsgeschwindigkeit liegt: Priorisieren Sie die präzise Regelung der Gasflussraten, um die kinetische Energie und Turbulenz in der Verwirbelungszone zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Nutzen Sie die Fähigkeit des Systems, Hämatit bei niedrigen Temperaturen in Magnetit umzuwandeln, indem Sie strenge thermische Kontrollen aufrechterhalten, um Überhitzung zu vermeiden.

Der letztendliche Erfolg der Suspensionsreduktion liegt in der rigorosen Steuerung der Gas-Feststoff-Interaktion, um einen hohen Durchsatz bei minimalen thermischen Verlusten zu erzielen.

Zusammenfassungstabelle:

| Hauptmerkmal | Funktionale Auswirkung | Betrieblicher Nutzen |

|---|---|---|

| Poröse Quarzplatte | Gleichmäßige Gasverteilung | Verhindert Absetzen des Pulvers, sorgt für Suspension |

| Suspendierter Zustand | Maximierte Oberfläche | Schnellere Reaktionskinetik und chemische Umwandlung |

| Thermische Gleichmäßigkeit | Effizienter Wärmeaustausch | Niedertemperaturumwandlung von Hämatit zu Magnetit |

| Gasflusskontrolle | Präzises Stickstoff/Reduktionsmittel-Verhältnis | Aufrechterhaltung der Verwirbelung und des chemischen Gleichgewichts |

Optimieren Sie Ihren Kalzinierungsprozess mit KINTEK

Schöpfen Sie das volle Potenzial Ihrer metallurgischen Forschung mit den hochpräzisen thermischen Lösungen von KINTEK aus. Unterstützt durch erstklassige F&E und Fertigung, bieten wir leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die genau auf Ihre Spezifikationen zugeschnitten sind.

Ob Sie Eisenerzpulver veredeln oder neue Materialphasen entwickeln, unsere anpassbaren Lab-Hochtemperaturöfen liefern die thermische Gleichmäßigkeit und Gasregelungspräzision, die Sie für eine erfolgreiche Suspensionsreduktion benötigen.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie noch heute unsere Experten, um Ihre individuellen Projektanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Pengcheng Hou, Yongsheng Sun. Mechanism of effective iron extraction from rare earth-bearing iron ores by low-temperature suspension reduction method. DOI: 10.37190/ppmp/204110

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie steigern Drehrohröfen die Effizienz bei der Materialverarbeitung? Durchsatz und Qualität steigern

- Wie werden Drehrohröfen in Kalzinierungsprozessen eingesetzt? Erschließen Sie eine effiziente thermische Zersetzung für Ihre Materialien

- Welche Größenbereiche haben die Arbeitstuben in Drehrohrofenen? Optimieren Sie Ihre industrielle Verarbeitungseffizienz

- Welche Vorteile bieten kippbare Drehrohröfen gegenüber statischen Modellen? Steigern Sie Effizienz, Sicherheit und Qualität in Ihrem Labor

- Was trägt zur langen Lebensdauer von Drehöfen bei? Schlüsselfaktoren für jahrzehntelange Haltbarkeit

- Wie werden Drehrohröfen klassifiziert? Wählen Sie den richtigen Typ für Ihr Labor oder Ihre Produktion

- Welche Vorteile bietet der Drehrohr-Kippofen gegenüber anderen Ofentypen? Erzielen Sie überragende gleichmäßige Erwärmung und Effizienz

- Wie erreicht der Drehofen-Kalkofen eine hohe thermische Effizienz und Energieeinsparung? Optimieren Sie Ihren Kalkproduktionsprozess