Im Wesentlichen erzielt ein Drehofen für die Kalkproduktion eine hohe thermische Effizienz durch sein spezialisiertes Design, das die Brennstoffverbrennung vom Kalkstein selbst trennt. Diese indirekte Heizmethode, kombiniert mit der kontinuierlichen Rotation des Ofens, stellt sicher, dass heiße Gase ihre Energie mit minimaler Verschwendung an das Material übertragen und so die Wärmeausnutzung aus jeder Brennstoffeinheit maximieren.

Das grundlegende Prinzip hinter der Effizienz des Drehofens ist nicht nur die Erwärmung, sondern ein kontrollierter und umfassender Wärmeaustausch. Durch die Trennung des intensiven Verbrennungsprozesses und das kontinuierliche Umwälzen des Materials stellt das System sicher, dass die maximale Menge an thermischer Energie vom Kalkstein absorbiert wird, bevor sie als Abwärme entweichen kann.

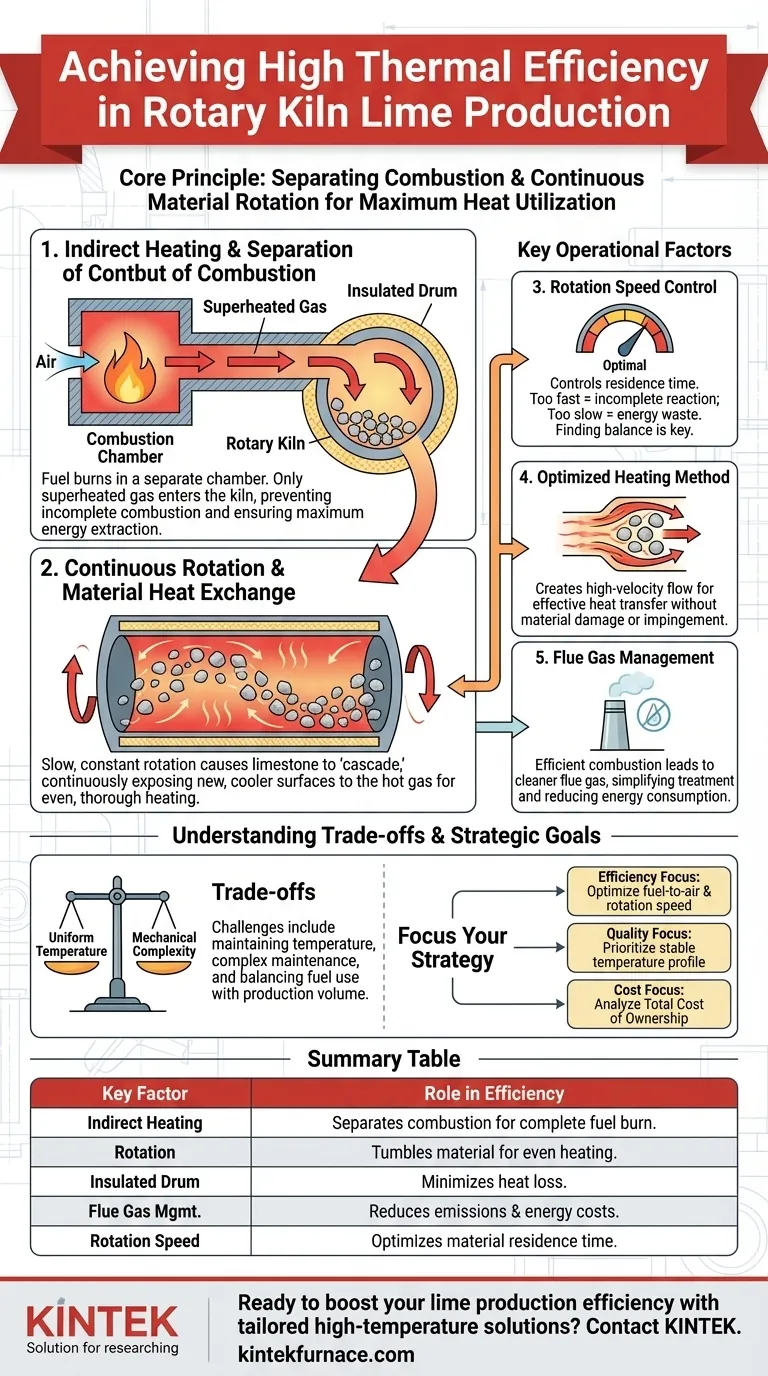

Das Kernprinzip: Indirekte Erhitzung und Wärmeaustausch

Das Design eines Drehrohrofen-Kalkofens ist darauf ausgelegt, ein primäres Problem zu lösen: wie eine große Materialmenge so effizient wie möglich auf eine präzise Temperatur erhitzt werden kann. Die Lösung liegt in der Art und Weise, wie die Wärmeübertragung gesteuert wird.

Trennung der Verbrennung vom Material

Bei vielen effizienten Drehofenkonstruktionen wird der Brennstoff in einer speziellen Brennkammer verbrannt. Das dabei entstehende überhitzte Gas, nicht die direkte Flamme, wird dann in den Ofen geleitet, um den Kalkstein zu erhitzen.

Diese Trennung verhindert unvollständige Verbrennung, die auftreten kann, wenn eine Flamme durch Material erstickt wird. Sie ermöglicht eine sauberere, vollständigere Verbrennung, wodurch die maximal mögliche Energie aus der Brennstoffquelle gewonnen wird.

Maximierung der Wärmeübertragung durch Rotation

Die langsame, konstante Rotation des Ofens ist entscheidend. Sie bewirkt, dass der Kalkstein im Inneren der Trommel umgewälzt oder "kaskadiert" wird.

Diese Aktion legt kontinuierlich neue, kühlere Oberflächen des Kalksteins den heißen Gasen frei. Dies verhindert die Bildung einer isolierenden Außenschicht und stellt sicher, dass das Material gleichmäßig und gründlich erwärmt wird, wodurch die chemische Reaktion (Kalzinierung) vollständig abläuft.

Reduzierung von Energieverschwendung

Durch die Eindämmung des Prozesses in einer langen, isolierten rotierenden Trommel minimiert das System den Wärmeverlust an die Umgebung. Die heißen Rauchgase durchströmen die Länge des Ofens und übertragen dabei ihre Energie an das Material. Dieses Design stellt sicher, dass die Gase, wenn sie das System verlassen, einen erheblichen Teil ihrer thermischen Energie abgegeben haben.

Wichtige Betriebsgrößen für die Effizienz

Über das Kerndesign hinaus müssen verschiedene Betriebsparameter sorgfältig verwaltet werden, um die Spitzeneffizienz aufrechtzuerhalten.

Die entscheidende Rolle der Drehgeschwindigkeit

Die Drehgeschwindigkeit des Ofens steuert direkt die Verweilzeit des Materials – wie lange der Kalkstein im Inneren verbleibt.

Ist die Geschwindigkeit zu hoch, durchläuft der Kalkstein zu schnell und hat nicht genügend Zeit, ausreichend Wärme aufzunehmen, was zu einer unvollständigen Reaktion führt. Ist sie zu langsam, kann dies zu Materialansammlungen und ineffizienten Wärmestellen führen, was Energie verschwendet. Das Finden des optimalen Gleichgewichts ist entscheidend für Effizienz und Produktqualität.

Optimierung der Heizmethode

Drehöfen können direkt (Brenner im Ofen) oder indirekt (Wärme aus einer externen Kammer) beheizt werden. Während die direkte Befeuerung üblich ist, konzentrieren sich die effizientesten Systeme auf die Steuerung der Wechselwirkung zwischen dem heißen Gas und dem Material.

Ziel ist es, einen Hochgeschwindigkeitsstrom heißen Gases zu erzeugen, der die Wärme effektiv überträgt, ohne das Material direkt zu beeinträchtigen und möglicherweise zu beschädigen oder verschwendet zu werden.

Vorteile des Abgasmanagements

Eine effiziente Verbrennung führt zu saubererem Rauchgas. Dies reduziert nicht nur die Umweltbelastung, sondern auch die Kosten.

Da die Emissionen relativ gering und vorhersehbar sind, ist die erforderliche Ausrüstung für die Gasaufbereitung einfacher und weniger energieintensiv, was zur gesamten Betriebs- und Energieeffizienz des Ofens beiträgt.

Verständnis der Kompromisse

Obwohl hoch effizient, ist das Drehofendesign nicht ohne Herausforderungen und Kompromisse.

Die Herausforderung einer gleichmäßigen Temperatur

Ein vollkommen konsistentes Temperaturprofil über die gesamte Länge eines massiven Industrieofens aufrechtzuerhalten, ist eine bedeutende technische Herausforderung. Jede "kalte Stelle" kann zu unterbranntem Kalk führen, die Produktqualität mindern und die verbrauchte Energie verschwenden.

Mechanische Komplexität und Wartung

Die rotierende Trommel, Dichtungen, Antriebssystem und die interne Feuerfestauskleidung sind komplexe mechanische Systeme, die unter extremem Stress und Hitze arbeiten. Sie erfordern regelmäßige, intensive Wartung, und jede Ausfallzeit bedeutet einen erheblichen Produktions- und Effizienzverlust.

Balance zwischen Effizienz und Durchsatz

Die Betriebseinstellungen, die die absolut höchste thermische Effizienz erzielen, stimmen möglicherweise nicht mit dem Bedarf der Anlage an maximaler Produktionsleistung (Durchsatz) überein. Betreiber müssen ständig Entscheidungen treffen, die den Brennstoffverbrauch pro Tonne Kalk mit der Nachfrage nach der Gesamtzahl der pro Tag produzierten Tonnen in Einklang bringen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, Ihre Betriebsstrategie auf das zu konzentrieren, was für Ihre spezifischen Ziele am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der thermischen Effizienz liegt: Konzentrieren Sie sich auf die Optimierung des Brennstoff-Luft-Verhältnisses für eine vollständige Verbrennung und die Feinabstimmung der Drehgeschwindigkeit, um die Wärmeaufnahme zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Produktqualität liegt: Priorisieren Sie die Aufrechterhaltung eines stabilen und gleichmäßigen Temperaturprofils im gesamten Ofen, auch wenn dies etwas mehr Brennstoff erfordert.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Gesamtkosten liegt: Analysieren Sie die Gesamtbetriebskosten, die Brennstoffeinsparungen, reduzierte Kosten für die Einhaltung von Umweltvorschriften und vorausschauende Wartungspläne zur Minimierung von Ausfallzeiten umfassen.

Durch die Beherrschung des Zusammenspiels zwischen Design und Betriebsparametern können Sie das Potenzial des Drehofens für eine effiziente, hochwertige Kalkproduktion voll ausschöpfen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Rolle für die Effizienz |

|---|---|

| Indirekte Erhitzung | Trennung der Verbrennung vom Material für eine sauberere, vollständigere Brennstoffverbrennung und bessere Wärmeübertragung. |

| Rotation | Wälzt Kalkstein um, um neue Oberflächen freizulegen, was eine gleichmäßige Erwärmung gewährleistet und die Bildung von Isolierschichten verhindert. |

| Isolierte Trommel | Minimiert den Wärmeverlust an die Umgebung und hält die thermische Energie im System. |

| Abgasmanagement | Reduziert Emissionen und vereinfacht die Gasaufbereitung, wodurch Energie- und Compliance-Kosten gesenkt werden. |

| Steuerung der Drehgeschwindigkeit | Optimiert die Verweilzeit des Materials für eine vollständige Kalzinierung und minimale Energieverschwendung. |

Bereit, Ihre Kalkproduktionseffizienz mit maßgeschneiderten Hochtemperaturlösungen zu steigern? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Ofensysteme wie Drehöfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen und Ihnen helfen, überlegene thermische Effizienz und Energieeinsparung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile