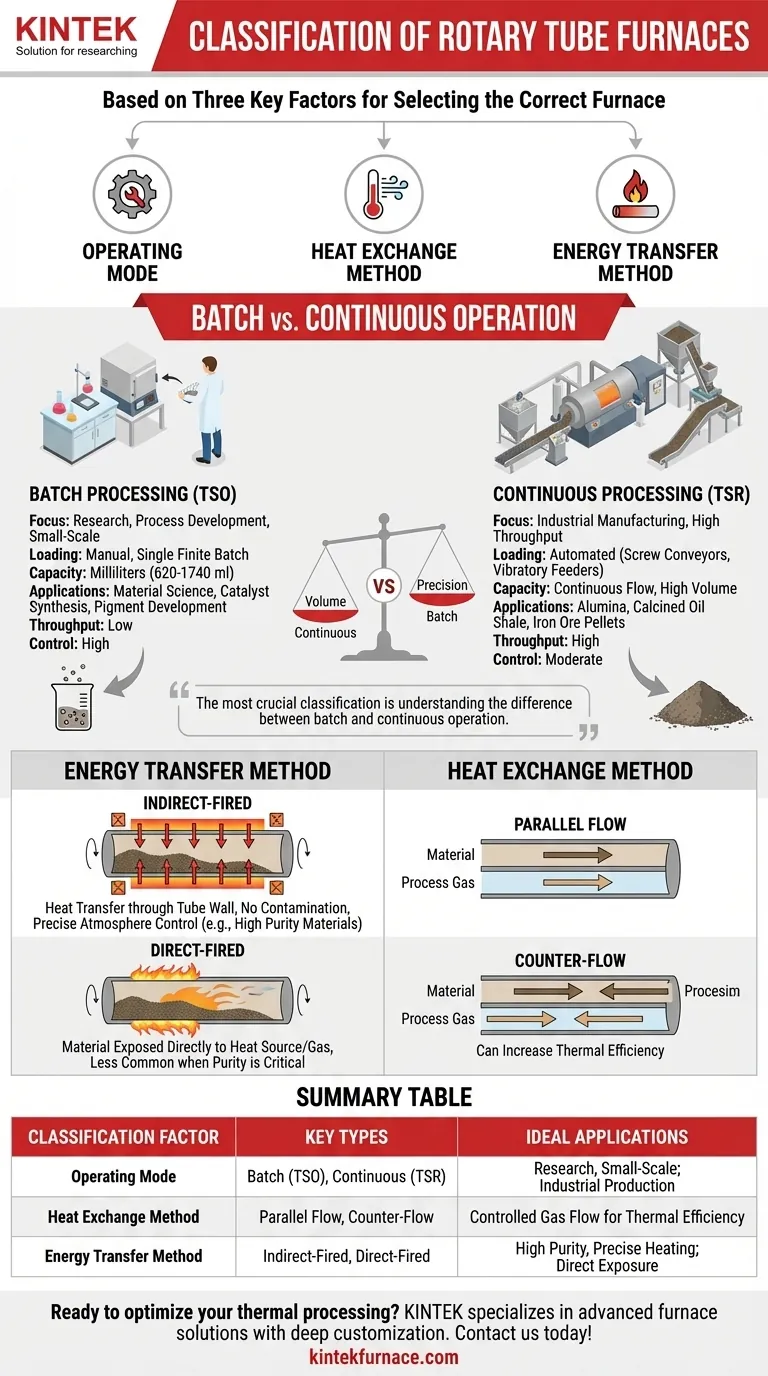

Im Kern werden Drehrohröfen hauptsächlich nach drei Schlüsselfaktoren klassifiziert. Dies sind ihre grundlegende Betriebsart (Batch oder kontinuierlich), ihre Wärmeaustauschmethode (wie Prozessgas relativ zum Material strömt) und ihre Energieübertragungsmethode (wie Wärme auf das Material übertragen wird). Das Verständnis dieser Unterscheidungen ist entscheidend für die Auswahl des richtigen Ofens für eine bestimmte Anwendung.

Die wichtigste Klassifizierung für jeden Anwender ist das Verständnis des Unterschieds zwischen Batch- und kontinuierlichem Betrieb. Diese eine Wahl bestimmt die Eignung des Ofens entweder für kleine, präzisionsorientierte Forschungsarbeiten oder für große, hochdurchsatzstarke industrielle Produktion.

Die primäre Klassifizierung: Batch- vs. kontinuierlicher Betrieb

Die erste und wichtigste Art, einen Drehrohrofen zu klassifizieren, ist nach seiner beabsichtigten Verarbeitungsweise. Dies bestimmt seinen Maßstab, seinen Beschickungsmechanismus und seinen idealen Anwendungsfall.

Kontinuierlich arbeitende Öfen (TSR)

Kontinuierlich arbeitende Öfen sind für die industrielle Fertigung konzipiert, wo ein konstanter, ununterbrochener Materialfluss erforderlich ist. Sie zeichnen sich durch einen hohen Durchsatz aus.

Materialien werden über automatische Mechanismen wie Schneckenförderer für feine Pulver oder Vibrationsförderer für unregelmäßig große Partikel aus einem Trichter in den Ofen geleitet.

Diese Systeme sind Standard für die Herstellung von Schüttgütern wie Aluminiumoxid, kalziniertem Ölschiefer und Eisenerzpellets, wo das Produktionsvolumen ein wichtiger Leistungsindikator ist.

Batch-Öfen (TSO)

Batch-Öfen sind für Laborforschung, Prozessentwicklung und Kleinserienproduktion konzipiert. Sie verarbeiten eine begrenzte Menge Material auf einmal.

Die Beschickung erfolgt typischerweise manuell für eine einzelne Charge, wobei die Kapazitäten oft in Millilitern (z.B. 620 bis 1740 ml) gemessen werden. Dies ermöglicht eine präzise Kontrolle über eine bekannte Materialmenge.

Ihre Anwendung konzentriert sich auf die materialwissenschaftliche Forschung, Katalysatorsynthese, Pigmententwicklung und metallurgische Analyse, wo die Prozesspräzision den Bedarf an Volumen überwiegt.

Verständnis der technischen Klassifikationen

Über die Betriebsart hinaus definieren zwei technische Prinzipien, wie der Ofen das Material erhitzt und mit Prozessgasen interagiert.

Energieübertragungsmethode: Direkt vs. Indirekt

Die gebräuchlichste Bauart ist die indirekte Beheizung. Bei dieser Anordnung befinden sich die Heizelemente außerhalb des rotierenden Rohrs, und die Wärme wird durch die Rohrwand auf das Material im Inneren übertragen. Dies verhindert Verunreinigungen und ermöglicht eine präzise Atmosphärenkontrolle.

Ein direkt beheizter Ofen setzt das Material direkt der Wärmequelle aus, z.B. heißen Verbrennungsgasen, die durch das Rohr strömen. Dies ist seltener, wenn die Materialreinheit ein Anliegen ist.

Einige spezialisierte Designs können eine kombinierte Methode verwenden, um die Beheizung für spezifische Prozesse zu optimieren.

Wärmeaustauschmethode: Luftstromrichtung

Wenn ein Prozessgas verwendet wird, ist seine Strömungsrichtung ein wichtiges Klassifizierungsmerkmal. Bei einem Gleichstrom-Design bewegen sich Gas und festes Material im Rohr in die gleiche Richtung.

Bei einem Gegenstrom-Design (oder Umkehrstrom) tritt das Gas am entgegengesetzten Ende des Materials ein und strömt diesem entgegen. Diese Methode kann die thermische Effizienz erhöhen, indem sie einen gleichmäßiger verteilten Temperaturgradienten erzeugt.

Verständnis der Kompromisse und Hauptmerkmale

Die Wahl eines Drehrohrofens erfordert ein Abwägen der technischen Möglichkeiten mit Ihren spezifischen Prozessanforderungen.

Durchsatz vs. Prozesskontrolle

Es besteht ein direkter Kompromiss zwischen Volumen und Präzision. Kontinuierliche (TSR) Öfen sind auf maximalen Durchsatz optimiert, während Batch- (TSO) Öfen auf maximale Kontrolle über experimentelle Variablen ausgelegt sind.

Materialgleichmäßigkeit und Handhabung

Der grundlegende Vorteil jedes Drehrohrofens ist seine Fähigkeit, durch das Trommeln des Materials eine gleichmäßige Erwärmung zu erzielen. Die kontinuierliche Rotation gewährleistet, dass alle Partikel der Wärmequelle gleichermaßen ausgesetzt sind.

Die Wahl des Beschickungsmechanismus ist nicht trivial. Ein falscher Beschicker kann in einem kontinuierlichen System zu einer inkonsistenten Verarbeitung führen. Das Beschickungssystem muss zu den Eigenschaften des Materials passen (z.B. Pulver, Granulat oder unregelmäßige Form).

Atmosphärenkontrolle

Viele Drehrohröfen fungieren als Atmosphärenöfen, die Prozesse in einer streng kontrollierten Gasumgebung ermöglichen. Dies ist entscheidend für Anwendungen wie die gasförmige Reduktion von Erzen, Oxidation oder die Verhinderung unerwünschter Reaktionen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre optimale Ofenkonfiguration hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf industrieller Produktion und hohem Durchsatz liegt: Ein kontinuierliches (TSR) Modell mit einem automatisierten Beschickungssystem wie einem Schneckenförderer ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder kleinen Tests liegt: Ein Batch- (TSO) Ofen bietet die notwendige Prozesskontrolle und Flexibilität für experimentelle Arbeiten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und präziser Erwärmung liegt: Ein indirekt beheizter Ofen ist unerlässlich, um Verunreinigungen zu verhindern und kontrollierte Atmosphären zu ermöglichen.

Durch die Abstimmung der Ofenklassifizierung auf Ihre betrieblichen Anforderungen stellen Sie eine effiziente, zuverlässige und effektive thermische Verarbeitungslösung sicher.

Zusammenfassungstabelle:

| Klassifizierungsfaktor | Schlüsseltypen | Ideale Anwendungen |

|---|---|---|

| Betriebsart | Batch (TSO), Kontinuierlich (TSR) | Forschung, kleine Skala; Industrielle Produktion |

| Wärmeaustauschmethode | Gleichstrom, Gegenstrom | Kontrollierter Gasfluss für thermische Effizienz |

| Energieübertragungsmethode | Indirekt beheizt, Direkt beheizt | Hohe Reinheit, präzise Beheizung; Direkte Exposition |

Bereit, Ihre thermische Verarbeitung zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, darunter Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit außergewöhnlicher F&E und eigener Fertigung bieten wir eine tiefgreifende Anpassung, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen. Kontaktieren Sie uns noch heute für eine maßgeschneiderte Lösung, die Effizienz und Präzision in Ihrem Labor oder Ihrer Anlage verbessert!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse