Die lange Lebensdauer eines Drehrohrofens ist kein Zufall; sie ist das Ergebnis einer bewussten Synergie zwischen robuster mechanischer Konstruktion, widerstandsfähiger Materialwissenschaft und disziplinierten Betriebspraktiken. Während eine hochwertige Konstruktion die Grundlage bildet, sind es die laufende Wartung und der kontrollierte Betrieb, die letztendlich bestimmen, ob ein Ofen eine Lebensdauer von Jahrzehnten erreicht.

Die Langlebigkeit eines Drehrohrofens ist keine statische Eigenschaft, die zum Zeitpunkt der Herstellung festgelegt wird. Sie ist ein dynamisches Ergebnis des ständigen Kampfes gegen thermische, chemische und mechanische Belastungen, ein Kampf, der durch überlegenes Design, sorgfältige Wartung und intelligenten Betrieb gewonnen wird.

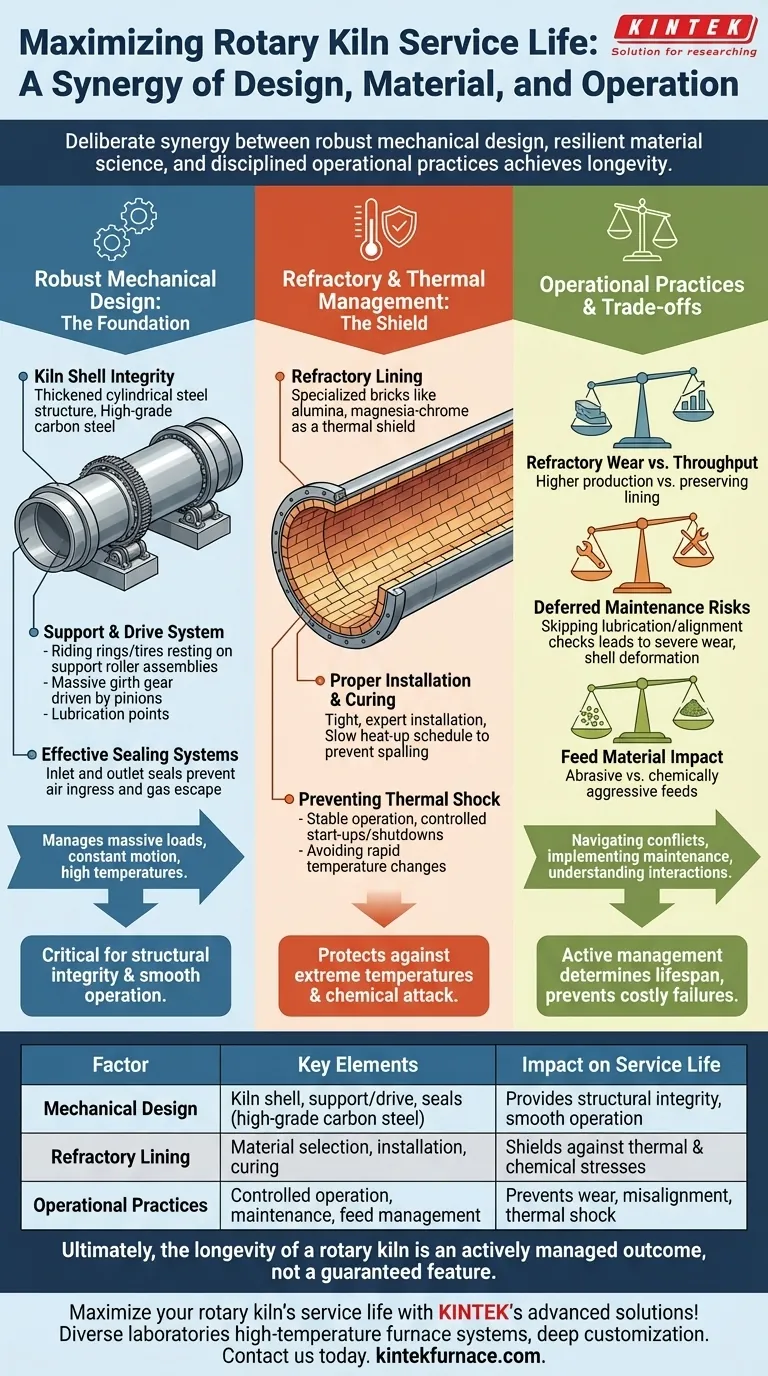

Das Fundament: Robuste mechanische Konstruktion

Die Kernstruktur des Ofens ist seine erste Verteidigungslinie gegen die immensen physikalischen Kräfte, denen er ausgesetzt ist. Jede Komponente ist darauf ausgelegt, massive Lasten und ständige Bewegung zu bewältigen.

Integrität der Ofenhülle

Die Ofenhülle ist die primäre zylindrische Stahlstruktur. Ihre Dicke und Materialgüte (typischerweise hochwertiger Kohlenstoffstahl) sind so konstruiert, dass sie den enormen mechanischen Belastungen durch das Gewicht der Auskleidung und der Produktladung standhält, während sie gleichzeitig hohen Temperaturen ausgesetzt ist.

Das Trag- und Antriebssystem

Das immense Gewicht des Ofens wird über Stahl-Laufringe (oder "Bereifung") auf Stützrollen-Baugruppen übertragen. Die Qualität dieser Komponenten und ihrer Lager ist entscheidend für eine reibungslose Rotation und Lastverteilung.

Der Ofen wird von einem massiven Zahnkranz gedreht, der von einem oder mehreren Ritzeln angetrieben wird. Die präzise Ausrichtung und ständige Schmierung dieses Antriebsstrangs sind entscheidend, um vorzeitigem Verschleiß und katastrophalen Getriebeschäden vorzubeugen.

Effektive Dichtungssysteme

Dichtungen an den Ein- und Auslaufenden des Ofens sind entscheidend. Sie verhindern das Eindringen von kalter Luft in den Ofen (Lufteintritt) und das Entweichen von heißen Gasen. Dies erhält die thermische Effizienz, schützt die Nebenanlagen und gewährleistet eine stabile Prozessumgebung, was wiederum die Belastung des gesamten Systems reduziert.

Der Schutz: Feuerfestmaterial und Wärmemanagement

Im Inneren der Stahlhülle ist die feuerfeste Auskleidung das kritischste Element für den Wärmeschutz und folglich für das langfristige Überleben des Ofens.

Die Rolle der Feuerfestauskleidung

Die Feuerfestauskleidung, typischerweise aus speziellen Steinen (z.B. Aluminiumoxid, Magnesia-Chrom), dient als Hitzeschild. Sie schützt die Stahlhülle vor extremen Prozesstemperaturen, die diese sonst schwächen und zum Versagen bringen würden.

Die Wahl des Feuerfestmaterials hängt vollständig vom spezifischen Prozess ab und berücksichtigt Faktoren wie Betriebstemperatur, chemischen Angriff durch das Produkt und Abrieb.

Korrekte Installation und Aushärtung

Selbst die hochwertigsten Feuerfeststeine versagen vorzeitig, wenn sie nicht korrekt installiert werden. Eine dichte, fachgerechte Installation, gefolgt von einem langsamen, kontrollierten Aufheizplan (Aushärtung), ist unerlässlich, um Feuchtigkeit auszutreiben und der Auskleidung ein ordnungsgemäßes Aushärten zu ermöglichen, was Abplatzungen und Rissbildung verhindert.

Vermeidung von Thermoschock

Schnelle Temperaturänderungen erzeugen immense Spannungen im Feuerfestmaterial, ein Phänomen, das als Thermoschock bekannt ist. Ein stabiler, kontrollierter Betrieb und geplante, langsame Abschaltungen und Anfahrvorgänge sind die effektivsten Wege, um Rissbildung und Versagen, die aus dieser Belastung resultieren, zu verhindern.

Verständnis der Kompromisse und häufigen Fehlerquellen

Das Erreichen einer maximalen Lebensdauer erfordert das Navigieren von Betriebs- und Wartungskompromissen. Diese zu ignorieren ist der schnellste Weg zu kostspieligen, vorzeitigen Ausfällen.

Verschleiß des Feuerfestmaterials vs. Durchsatz

Oft besteht ein direkter Konflikt zwischen der Maximierung der Produktion und der Erhaltung des Feuerfestmaterials. Das Streben nach höherem Durchsatz kann höhere Temperaturen oder eine andere Zusammensetzung des Feedmaterials erfordern, beides kann den Verschleiß der Feuerfestauskleidung drastisch beschleunigen und die Häufigkeit teurer Neuauskleidungsprojekte erhöhen.

Die wahren Kosten aufgeschobener Wartung

Das Aufschieben von Routineaufgaben wie Schmierung oder Ausrichtungsprüfungen ist ein kritischer Fehler. Ein falsch ausgerichteter Ofen konzentriert massive Lasten auf kleine Abschnitte der Rollen und Laufringe, was zu starkem lokalem Verschleiß führt. Dies führt schließlich zu Verformungen der Hülle ("Kurbeln") und Ausfällen, die um ein Vielfaches teurer sind als die übersprungene Wartung.

Der Einfluss des Feedmaterials

Die chemischen und physikalischen Eigenschaften des zu verarbeitenden Materials haben einen direkten Einfluss auf die Ofenlebensdauer. Stark abrasive Feeds verschleißen das Feuerfestmaterial physikalisch, während chemisch aggressive Materialien es korrodieren. Das Verständnis dieser Wechselwirkung ist entscheidend für die Auswahl des richtigen Feuerfestmaterials und die Vorhersage seiner Lebensdauer.

Die richtige Wahl für Ihr Ziel treffen

Ihre operativen Prioritäten bestimmen, wo Sie Ihre Ressourcen konzentrieren, um die Lebensdauer des Ofens zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Beschaffung und Erstinvestition liegt: Prüfen Sie die Materialspezifikationen der Hülle, die Konstruktion der Stütz- und Antriebssysteme sowie die Qualität der vorgeschlagenen Feuerfestauskleidung genau.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebslebensdauer liegt: Implementieren und setzen Sie einen strengen präventiven Wartungsplan durch, der sich auf Ofenausrichtung, Schmierung und häufige Inspektionen des Feuerfestmaterials und der Dichtungen konzentriert.

- Wenn Ihr Hauptaugenmerk auf der Produktionsoptimierung liegt: Investieren Sie in fortschrittliche Überwachungssysteme, wie Infrarot-Hüllenscanner, um Echtzeitdaten über das thermische Profil des Ofens zu erhalten, die es Ihnen ermöglichen, schädliche Hot Spots zu erkennen und zu korrigieren, bevor sie das Feuerfestmaterial zerstören.

Letztendlich ist die Langlebigkeit eines Drehrohrofens ein aktiv gemanagtes Ergebnis, keine garantierte Eigenschaft.

Zusammenfassungstabelle:

| Faktor | Schlüsselelemente | Auswirkung auf die Lebensdauer |

|---|---|---|

| Mechanische Konstruktion | Ofenhülle, Trag-/Antriebssystem, Dichtungen | Bietet strukturelle Integrität und reibungslosen Betrieb |

| Feuerfestauskleidung | Materialauswahl, Installation, Aushärtung | Schützt vor thermischen und chemischen Belastungen |

| Betriebspraktiken | Kontrollierter Betrieb, Wartung, Materialmanagement | Verhindert Verschleiß, Fehlausrichtung und Thermoschock |

| Wartung | Ausrichtungsprüfungen, Schmierung, Inspektionen | Vermeidet kostspielige Ausfälle und verlängert die Lebensdauer |

Maximieren Sie die Lebensdauer Ihres Drehrohrofens mit den fortschrittlichen Lösungen von KINTEK! Durch herausragende Forschung & Entwicklung und hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Drehrohröfen, Muffel-, Rohr-, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so Haltbarkeit und Effizienz steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele mit zuverlässiger, langlebiger Ausrüstung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle