Die Hauptvorteile eines Drehrohr-Kippofens ergeben sich aus seiner einzigartigen Fähigkeit, Rotation und Neigung zu kombinieren. Dieses dynamische System bietet eine überlegene Materialmischung für eine gleichmäßige Erwärmung, eine verbesserte thermische Effizienz, die den Energieverbrauch senkt, und eine vereinfachte Materialhandhabung sowohl beim Laden als auch beim Entladen. Er wurde speziell entwickelt, um die häufigen Herausforderungen ungleichmäßiger Behandlung und Verklumpung, die in traditionellen statischen Öfen bei der Verarbeitung von Pulvern und Granulaten auftreten, zu überwinden.

Während traditionelle Öfen oft Schwierigkeiten mit einer gleichmäßigen Wärmebehandlung von Pulvern und Granulaten haben, zeichnet sich der Drehrohr-Kippofen durch die Kombination von Rotation und Neigung aus. Diese dynamische Steuerung gewährleistet eine außergewöhnliche Prozesskonsistenz, thermische Effizienz und betriebliche Flexibilität, was ihn zu einer überlegenen Wahl für spezifische Partikelanwendungen macht.

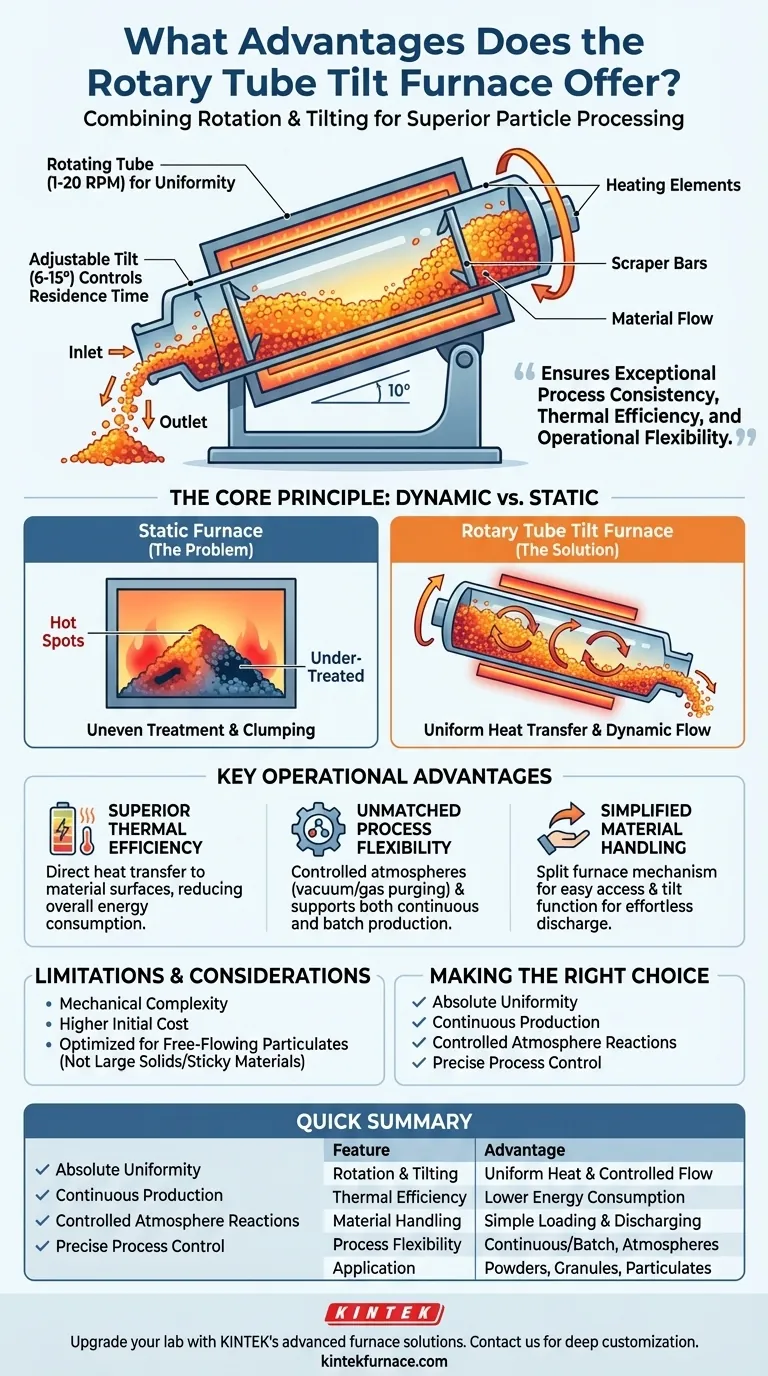

Das Kernprinzip: Dynamische vs. statische Verarbeitung

Der grundlegende Unterschied zwischen einem Drehrohr-Kippofen (RTTF) und anderen Typen, wie einem statischen Kammer- oder Kastenofen, ist sein aktiver Ansatz bei der Materialverarbeitung. Er manipuliert das Material physisch, um ein besseres Ergebnis zu erzielen.

Wie Rotation für Gleichmäßigkeit sorgt

Ein statischer Ofen erwärmt Material in einem stationären Haufen. Dies führt oft zu "Hot Spots", bei denen die äußeren Schichten überhitzt werden, während der Kern unterbehandelt bleibt, was zu inkonsistenten Ergebnissen und Materialagglomeration oder Verklumpung führt.

Die langsame Rotation (typischerweise 1-20 U/min) des RTTF wirbelt das Material ständig. Dies stellt sicher, dass jedes Partikel wiederholt der Wärmequelle ausgesetzt wird, wodurch eine hochgradig gleichmäßige Wärmeübertragung in der gesamten Charge gewährleistet wird.

Interne Merkmale wie Abstreifleisten können zusätzlich zur Unterstützung des Mischens und zur Verhinderung des Anhaftens von Material an den Rohrwandungen angebracht werden.

Wie das Kippen den Materialfluss steuert

Die Kippfunktion, die normalerweise zwischen 6-15 Grad einstellbar ist, ermöglicht eine präzise Steuerung der Verweildauer des Materials – der Zeit, die es im beheizten Bereich des Ofens verbringt.

Ein steilerer Winkel führt zu einer schnelleren Durchflussrate, was ideal für die kontinuierliche Verarbeitung ist. Ein flacherer Winkel verlängert die Verweildauer, was für Prozesse erforderlich ist, die eine längere Wärmeeinwirkung erfordern.

Die Synergie von Rotation und Neigung

Zusammen bieten Rotation und Neigung ein Maß an Prozesskontrolle, das in einem statischen System unmöglich zu erreichen ist. Sie können die Wärmeeinwirkung (durch Rotation) und die Prozessdauer (durch Neigung) unabhängig voneinander feinabstimmen, um Ihre Wärmebehandlung zu perfektionieren.

Erläuterung der wichtigsten betrieblichen Vorteile

Dieses dynamische Design führt zu mehreren praktischen, wirkungsvollen Vorteilen für industrielle und Laborprozesse.

Überragende thermische Effizienz

Durch die ständige Exposition neuer Materialoberflächen gegenüber der Wärmequelle gewährleistet der RTTF, dass thermische Energie direkt und effizient in das Produkt übertragen wird. Dies verhindert Energieverschwendung und führt oft zu einem geringeren Gesamtenergieverbrauch im Vergleich zu statischen Öfen.

Unübertroffene Prozessflexibilität

Ein RTTF ist hochgradig anpassungsfähig. Er kann so konzipiert werden, dass er mit einer kontrollierten Atmosphäre arbeitet, unter Verwendung von Gasspülsystemen oder der Erzeugung eines Vakuums für empfindliche Reaktionen, wie sie bei Katalysatoren oder fortschrittlichen Materialien auftreten.

Darüber hinaus ermöglicht sein Design sowohl die kontinuierliche als auch die Batch-Produktion und bietet Flexibilität zur Skalierung von Operationen nach Bedarf.

Vereinfachte Materialhandhabung

Das praktische Design macht den Betrieb wesentlich reibungsloser. Ein geteilter Ofenmechanismus ermöglicht das Öffnen der Heizelemente, wodurch ein einfacher Zugang zum Beladen oder Wechseln des Prozessrohres gewährleistet ist.

Wenn der Prozess abgeschlossen ist, wird die Kippfunktion genutzt, um das fertige Material mühelos zu entleeren, was den gesamten Arbeitsablauf rationalisiert.

Abwägungen und Einschränkungen verstehen

Keine Technologie ist universell überlegen. Es ist entscheidend zu verstehen, wann ein RTTF möglicherweise nicht die optimale Wahl ist.

Mechanische Komplexität und Wartung

Das Hinzufügen von rotierenden Dichtungen, einem Antriebsmotor und einem Kippmechanismus führt im Vergleich zu einem einfachen statischen Ofen zu mehr beweglichen Teilen. Dies erhöht den potenziellen Wartungsbedarf und die mechanische Komplexität.

Höhere Anschaffungskosten

Als spezialisiertes Gerät mit komplexerer Technik hat ein Drehrohr-Kippofen in der Regel höhere Anschaffungskosten als ein Standard-Kastenofen ähnlicher Größe.

Materialeignung

Dieses Ofendesign ist optimiert für Pulver, Granulate und andere rieselfähige Partikel. Es ist im Allgemeinen ungeeignet für große feste Objekte, Materialien, die zu einem flüssigen Zustand schmelzen können, oder extrem klebrige Substanzen, die sich im Rohr festsetzen könnten.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für einen Drehrohr-Kippofen sollte von den spezifischen Anforderungen Ihres Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf absoluter Prozessgleichmäßigkeit liegt: Der RTTF ist die ideale Wahl für Anwendungen wie Kalzinieren, Sintern oder Trocknen, bei denen jedes Partikel die gleiche Wärmebehandlung erhalten muss.

- Wenn Ihr Hauptaugenmerk auf der Umstellung auf kontinuierliche Produktion liegt: Der neigungsgesteuerte Fluss macht diesen Ofen zu einer perfekten Lösung für den Übergang von kleineren, ineffizienten Batch-Prozessen zu einem optimierten kontinuierlichen Arbeitsablauf.

- Wenn Ihr Hauptaugenmerk auf Reaktionen in einer kontrollierten Atmosphäre liegt: Das versiegelte Rohrdesign ist einem Standard-Kastenofen weit überlegen für Prozesse, die spezifische Gasumgebungen oder Vakua erfordern.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und niedrigen Kosten für nicht-partikuläre Materialien liegt: Ein traditioneller statischer oder Kammerofen ist wahrscheinlich eine einfachere und kostengünstigere Lösung.

Letztendlich ist die Investition in einen Drehrohr-Kippofen eine Entscheidung, bei der präzise Prozesskontrolle und letztendliche Materialkonsistenz Priorität haben.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Rotation und Kippen | Gewährleistet gleichmäßige Wärmeverteilung und kontrollierten Materialfluss |

| Thermische Effizienz | Reduziert den Energieverbrauch durch direkte Wärmeübertragung |

| Materialhandhabung | Vereinfacht das Be- und Entladen mit geteiltem Ofen und Kippfunktionen |

| Prozessflexibilität | Unterstützt kontinuierliche/Batch-Betriebe und kontrollierte Atmosphären |

| Anwendungseignung | Ideal für Pulver, Granulate und rieselfähige Partikel |

Rüsten Sie die Wärmeverarbeitung Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen wie Drehrohr-Kippöfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an überragende Gleichmäßigkeit und Effizienz präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und maßgeschneiderte Lösungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen