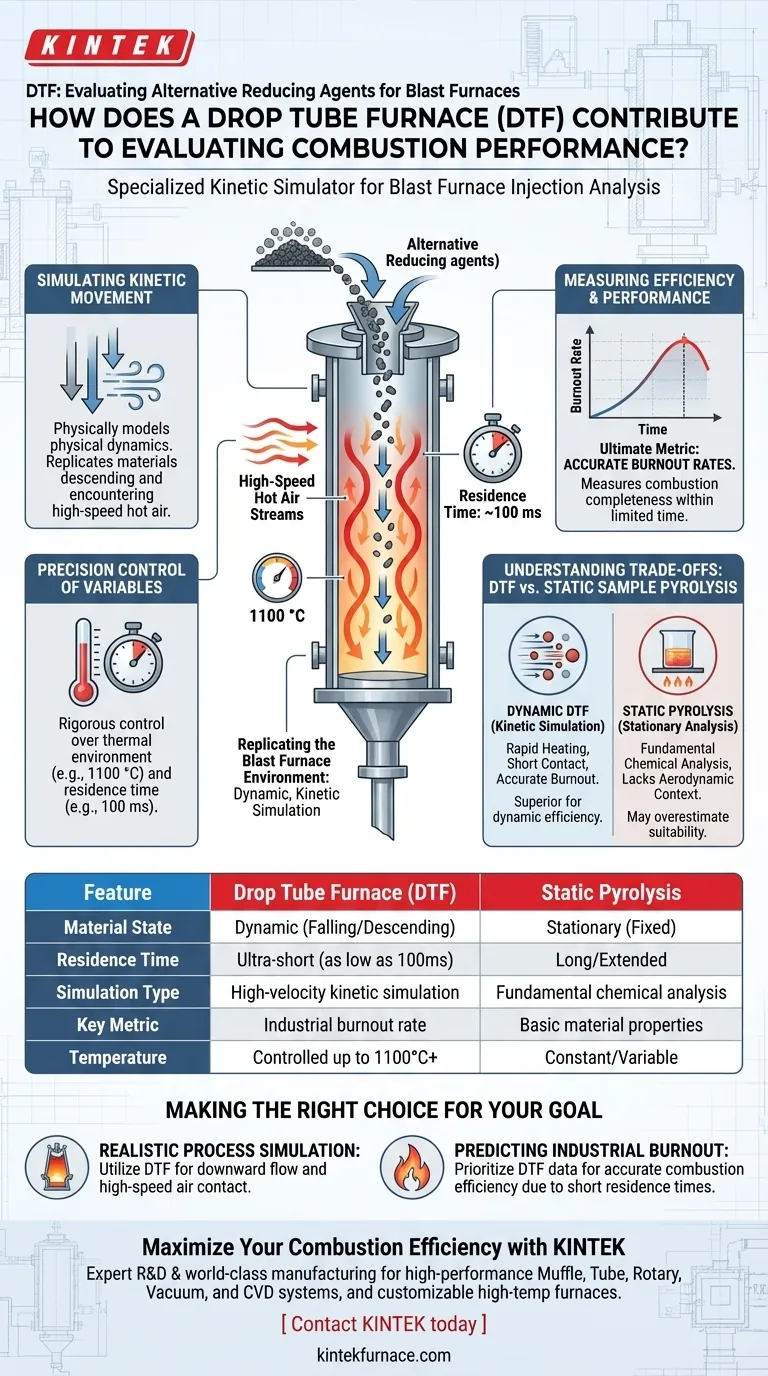

Ein Fallrohr-Ofen (DTF) dient als spezialisierter kinetischer Simulator zur Analyse des Verhaltens alternativer Brennstoffe bei der Einleitung in den Hochofen. Er trägt zur Leistungsbewertung bei, indem er die spezifische Umgebung physisch nachbildet, in der sich Materialien durch Hochgeschwindigkeits-Heißluftströme nach unten bewegen. Indem er Forschern die Kontrolle über Temperaturen bis zu 1100 °C und Verweilzeiten von nur 100 Millisekunden ermöglicht, liefert der DTF präzise Messungen der Ausbrennraten unter realistischen, dynamischen Bedingungen.

Während statische Testmethoden grundlegende Materialeigenschaften identifizieren können, erfassen sie oft nicht die schnelle Kinetik der industriellen Einleitung. Der Fallrohr-Ofen schließt diese Lücke, indem er den transienten Hochgeschwindigkeitskontakt zwischen Brennstoff und Luft nachbildet und eine definitive Bewertung der Verbrennungseffizienz bietet.

Nachbildung der Hochofen-Umgebung

Simulation kinetischer Bewegungen

Der Hauptbeitrag des DTF ist seine Fähigkeit, die physikalische Dynamik des Hochofens zu modellieren. Im Gegensatz zu stationären Tests simuliert der DTF den spezifischen kinetischen Prozess des absinkenden Materials.

Diese Anordnung repliziert die kritische Interaktion, bei der fallende Reduktionsmittel auf Hochgeschwindigkeits-Heißluftströme treffen. Diese dynamische Bewegung ist entscheidend für das Verständnis, wie der Brennstoff aerodynamisch mit dem Wind interagieren wird.

Präzise Steuerung von Variablen

Um sicherzustellen, dass die Daten für den industriellen Betrieb relevant sind, ermöglicht der DTF eine strenge Kontrolle der thermischen Umgebung. Forscher können spezifische vorgewärmte Ofentemperaturen, wie z. B. 1100 °C, beibehalten, um die internen Ofenbedingungen anzupassen.

Darüber hinaus kann die Absinkgeschwindigkeit des Materials angepasst werden. Diese Steuerung bestimmt die Verweilzeit – die Dauer, die der Brennstoff in der heißen Zone verbringt –, die auf extrem kurze Intervalle wie 100 ms eingestellt werden kann, um schnelle Reaktionsfähigkeiten zu testen.

Messung von Effizienz und Leistung

Genaue Ausbrennraten

Die ultimative Metrik zur Bewertung alternativer Reduktionsmittel ist die Ausbrennrate. Der DTF misst, wie vollständig ein Brennstoff innerhalb der begrenzten Zeit im Raceway eines Hochofens verbrennt.

Da die Umgebung kontrolliert und dynamisch ist, sind die resultierenden Ausbrennungsdaten hochgradig aussagekräftig für die tatsächliche Leistung. Sie ermöglicht es Betreibern, alternative Brennstoffe anhand ihrer Fähigkeit, schnell Energie freizusetzen, zu screenen.

Verständnis der Kompromisse

DTF vs. Statische Probenpyrolyse

Es ist entscheidend, zwischen dynamischen Simulationen und statischen Analysen zu unterscheiden. Die statische Probenpyrolyse beinhaltet das Erhitzen einer stationären Probe, was für die grundlegende chemische Analyse nützlich ist, aber den aerodynamischen Kontext vermissen lässt.

Der DTF ist überlegen für die Bewertung der dynamischen Verbrennungseffizienz. Statische Methoden können die schnellen Heizraten und kurzen Kontaktzeiten, die für Einleitungsprozesse charakteristisch sind, nicht simulieren, was potenziell zu Überschätzungen der Eignung eines Brennstoffs für Hochgeschwindigkeits-Industrieanwendungen führen kann.

Die richtige Wahl für Ihr Ziel treffen

Bei der Gestaltung eines Auswertungsprotokolls für alternative Reduktionsmittel sollten Sie Ihre Testmethode an Ihre spezifischen Datenanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf realistischer Prozesssimulation liegt: Nutzen Sie den DTF, um den Abwärtsfluss und den Hochgeschwindigkeits-Luftkontakt, der der Hochofeneinleitungszone eigen ist, nachzubilden.

- Wenn Ihr Hauptaugenmerk auf der Vorhersage industrieller Ausbrennung liegt: Priorisieren Sie DTF-Daten gegenüber statischen Pyrolyseergebnissen, da die kurzen Verweilzeiten (z. B. 100 ms) ein genaueres Maß für die Verbrennungseffizienz liefern.

Der Fallrohr-Ofen geht über die theoretische Chemie hinaus und liefert eine operative Prognose, wie alternative Brennstoffe unter den strengen Anforderungen der tatsächlichen Produktion abschneiden werden.

Zusammenfassungstabelle:

| Merkmal | Fallrohr-Ofen (DTF) | Statische Pyrolyse |

|---|---|---|

| Materialzustand | Dynamisch (fallend/absteigend) | Stationär (fest) |

| Verweilzeit | Extrem kurz (bis zu 100 ms) | Lang/Erweitert |

| Simulationstyp | Hochgeschwindigkeits-Kinetiksimulation | Grundlegende chemische Analyse |

| Schlüsselmetrik | Industrielle Ausbrennrate | Grundlegende Materialeigenschaften |

| Temperatur | Kontrolliert bis 1100°C+ | Konstant/Variabel |

Maximieren Sie Ihre Verbrennungseffizienz mit KINTEK

Der Übergang zu alternativen Reduktionsmitteln erfordert präzise, reale Daten, um den industriellen Erfolg zu gewährleisten. Unterstützt durch fachkundige F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich spezialisierter Hochtemperaturöfen, die für Ihre einzigartigen Simulationsanforderungen anpassbar sind.

Ob Sie Brennstoffkinetiken analysieren oder Hochofenbetriebe skalieren, unsere technischen Experten helfen Ihnen gerne bei der Entwicklung der perfekten thermischen Lösung. Kontaktieren Sie KINTEK noch heute, um die Fähigkeiten Ihres Labors zu erweitern und eine überlegene Materialleistung zu erzielen.

Visuelle Anleitung

Referenzen

- Eurig W. Jones, Peter J. Holliman. Pyrolysis-GCMS of Plastic and Paper Waste as Alternative Blast Furnace Reductants. DOI: 10.3390/chemengineering9010015

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche technischen Bedingungen bietet eine Laborröhrenofens für MXen/MWCNTs@C–Co? Master Thermal Synthesis

- Was ist der Zweck der Aufrechterhaltung eines bestimmten Argonflusses in einem Rohrofen? Optimierung der LFP/C-Verbundsynthese

- Was sind die wichtigsten Vorteile der Verwendung eines Rohrofens für die Materialbearbeitung? Erzielen Sie präzise Temperaturkontrolle für überlegene Ergebnisse

- Wie funktioniert ein Hochtemperatur-Rohröfen-Verbrennungssystem bei der Analyse von Lebensmittelabfällen? Master Ultimate Analysis

- Für welche Arten von Reaktionen können Rohröfen neben Synthese und Reinigung eingesetzt werden? Entdecken Sie vielseitige Anwendungen zur thermischen Verarbeitung

- Warum einen Rohrofen anstelle eines Muffelofens zum Glühen verwenden? Überlegene Prozesskontrolle erreichen

- Wie ermöglicht eine hochpräzise Rohröfen die einstufige Carbonisierung von Molybdäncarbid-Katalysatoren?

- Was ist die Hauptfunktion eines Fallrohr-Ofens (Drop Tube Furnace) bei der Eisenerzaufbereitung? Hochpräziser thermischer Schock.