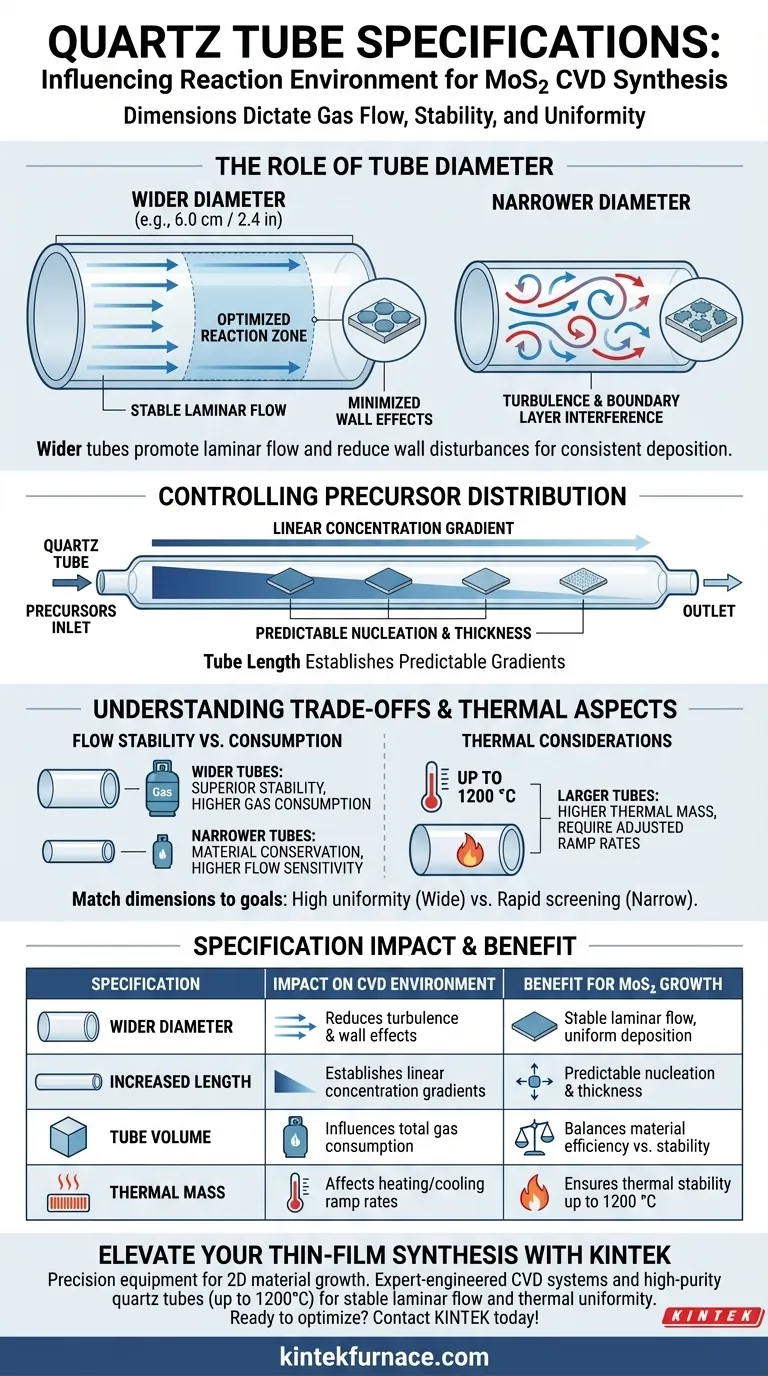

Die physikalischen Abmessungen des Quarzrohrs bestimmen grundlegend die Gasflussdynamik innerhalb eines CVD-Systems. Insbesondere regulieren der Durchmesser und die Länge des Rohrs die Stabilität der laminaren Strömung und die Gleichmäßigkeit der Vorläuferverteilung. Diese Spezifikationen machen das Rohr von einem passiven Behälter zu einer aktiven Komponente, die die Qualität und Konsistenz des Wachstums von Molybdändisulfid (MoS2) direkt beeinflusst.

Die Geometrie der Reaktionskammer ist der Haupttreiber für die Strömungsstabilität. Ein ausreichend breites und langes Rohr etabliert ein vorhersagbares Geschwindigkeitsfeld, minimiert Turbulenzen und gewährleistet eine gleichmäßige Abscheidung auf Substraten.

Die Rolle des Rohrdurchmessers im Gasfluss

Etablierung einer laminaren Strömung

Um eine qualitativ hochwertige MoS2-Synthese zu erreichen, muss die Reaktionsumgebung eine stabile laminare Strömung aufrechterhalten. Ein Rohr mit einem ausreichend großen Durchmesser – wie die in erfolgreichen Aufbauten erwähnte Spezifikation von 6,0 cm (ca. 2,4 Zoll) – ist entscheidend für die Etablierung dieses Strömungsregimes. Engere Rohre erhöhen die Wahrscheinlichkeit von Turbulenzen, die zu unvorhersehbaren Abscheidungsraten führen können.

Minimierung von Wandeffekten

Gas, das durch ein Rohr strömt, erfährt Reibung und Widerstand an den Innenwänden. In einem breiteren Rohr ist die zentrale Reaktionszone physikalisch von diesen Grenzschichtstörungen entfernt. Diese Trennung stellt sicher, dass die Substrate mit einem konsistenten Gasstrom interagieren und nicht mit dem chaotischen Fluss in der Nähe der Rohrwand.

Kontrolle der Vorläuferverteilung

Vorhersagbare Konzentrationsgradienten

Das physikalische Volumen, das durch das Rohr definiert wird, ermöglicht die Entwicklung von vorhersagbaren Vorläuferkonzentrationsgradienten. Wenn das Gas die Länge eines Rohrs (z. B. 60,0 cm) durchläuft, ändert sich die Konzentration der Reaktanten auf lineare, berechenbare Weise. Diese Vorhersagbarkeit ermöglicht es Forschern, Substrate präzise zu positionieren, um spezifische Nukleationsdichten oder Schichtdicken zu erreichen.

Gleichmäßigkeit über alle Ausrichtungen hinweg

Ein stabiles Geschwindigkeitsfeld, das durch korrekte Rohrabmessungen ermöglicht wird, stellt sicher, dass die Vorläuferversorgung unabhängig von der Ausrichtung des Substrats gleichmäßig ist. Dies ist unerlässlich, um ein gleichmäßiges MoS2-Wachstum auf Substraten zu erzielen, die in verschiedenen Ausrichtungen positioniert sind, und um "Abschattungseffekte" zu vermeiden, bei denen der Gasfluss blockiert oder ungleichmäßig ist.

Verständnis der Kompromisse

Auswirkungen auf den Gasverbrauch

Während größere Rohre (z. B. 2-Zoll- oder 6,0-cm-Durchmesser) eine überlegene Strömungsstabilität bieten, erhöhen sie das Gesamtvolumen der Reaktionskammer. Dies erfordert im Allgemeinen höhere Flussraten oder größere Mengen an Vorläufern, um die erforderlichen Partialdrücke aufrechtzuerhalten, verglichen mit kleineren 1-Zoll-Aufbauten.

Thermische Überlegungen

Standard-CVD-Systeme für diese Anwendung sind für den Betrieb mit Quarzrohren bei Temperaturen bis zu 1200 °C ausgelegt. Die physikalische Größe des Rohrs beeinflusst jedoch die thermische Masse. Größere Rohre erfordern möglicherweise angepasste Aufheizraten, um sicherzustellen, dass sich die Innentemperatur gleichmäßig stabilisiert, ohne das Quarzmaterial zu belasten.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie ein Quarzrohr für Ihr CVD-System auswählen, stimmen Sie die Abmessungen auf Ihre spezifischen Forschungsziele ab.

- Wenn Ihr Hauptaugenmerk auf hoher Gleichmäßigkeit und großflächigem Wachstum liegt: Priorisieren Sie einen größeren Rohrdurchmesser (ca. 6,0 cm oder 2 Zoll), um den Bereich der laminaren Strömung zu maximieren und Störungen durch die Wand zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf schnellem Screening oder Materialeinsparung liegt: Erwägen Sie ein engeres Rohr (1 Zoll) und akzeptieren Sie eine etwas höhere Flussabhängigkeit im Austausch für einen reduzierten Vorläuferverbrauch.

Indem Sie die physikalischen Spezifikationen des Rohrs an Ihre fluiddynamischen Anforderungen anpassen, wandeln Sie eine Variable in eine Konstante um und gewährleisten so reproduzierbare Syntheseergebnisse.

Zusammenfassungstabelle:

| Spezifikation | Auswirkung auf die CVD-Umgebung | Ergebnis für das MoS2-Wachstum |

|---|---|---|

| Größerer Durchmesser | Reduziert Turbulenzen & Wandeffekte | Stabile laminare Strömung und gleichmäßige Abscheidung |

| Erhöhte Länge | Etabliert lineare Konzentrationsgradienten | Vorhersagbare Nukleationsdichte und Dicke |

| Rohrvolumen | Beeinflusst den gesamten Gasverbrauch | Gleicht Materialeffizienz vs. Strömungsstabilität aus |

| Thermische Masse | Beeinflusst Aufheiz-/Abkühlraten | Gewährleistet thermische Stabilität bis 1200 °C |

Verbessern Sie Ihre Dünnschichtsynthese mit KINTEK

Präzision beim Wachstum von 2D-Materialien beginnt mit der richtigen Ausrüstung. KINTEK bietet fachmännisch entwickelte CVD-Systeme, Muffel-, Rohr-, Rotations- und Vakuumöfen, die den strengen Anforderungen der MoS2-Synthese gerecht werden. Unsere hochreinen Quarzrohre und anpassbaren Hochtemperatursysteme (bis 1200 °C und darüber hinaus) stellen sicher, dass Sie die stabile laminare Strömung und thermische Gleichmäßigkeit erreichen, die für großflächige, qualitativ hochwertige Abscheidungen unerlässlich sind.

Sind Sie bereit, die Leistung Ihres CVD-Labors zu optimieren? Kontaktieren Sie noch heute unsere technischen Spezialisten, um unsere anpassbaren Ofenlösungen zu besprechen und wie wir Ihre einzigartigen Forschungsbedürfnisse unterstützen können.

Visuelle Anleitung

Referenzen

- Feng Liao, Zewen Zuo. Optimizing the Morphology and Optical Properties of MoS2 Using Different Substrate Placement: Numerical Simulation and Experimental Verification. DOI: 10.3390/cryst15010059

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie entscheidet man sich für eine bestimmte Anwendung zwischen PVD und CVD? Optimieren Sie Ihren Beschichtungsprozess mit Expertenwissen

- Welche Arten von Diamant- und Kohlenstoff-Nanofilmen können mittels CVD hergestellt werden? Entdecken Sie das gesamte Spektrum von Diamant bis Graphen

- Welche Anwendungen hat die chemische Gasphasenabscheidung? Ermöglichen Sie atomare Kontrolle für fortschrittliche Materialien

- Was sind die technischen Vorteile der Verwendung eines LPCVD-Systems für WS2-MoS2? Erzielung atomar nahtloser Präzision

- In welchem Temperaturbereich arbeiten Standard-CVD-Rohröfen? Erschließen Sie Präzision für Ihre Materialabscheidung

- Welche Rolle spielt ein Chemical Vapor Deposition (CVD)-System bei der Synthese von dreidimensionalem Graphen (3DG)?

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten

- Was sind die Hauptanwendungsgebiete der CVD-Technologie? Erschließen Sie fortschrittliche Dünnschichtlösungen für Ihre Branche