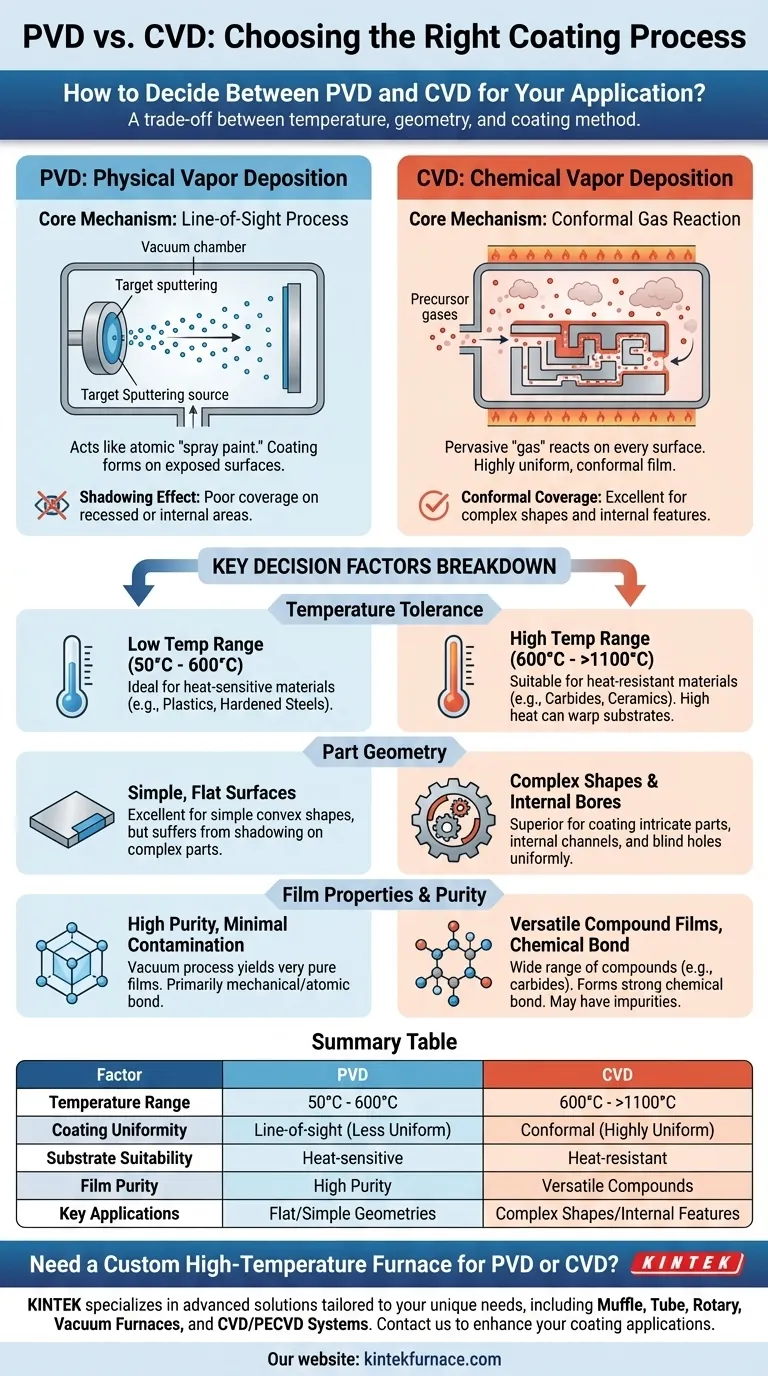

Die Wahl zwischen PVD und CVD ist eine kritische Entscheidung, die von einem einfachen Kompromiss zwischen Temperatur und Geometrie abhängt. Die Physical Vapor Deposition (PVD) ist ein Niedertemperatur-Sichtlinienprozess, der sich ideal für die Beschichtung wärmeempfindlicher Materialien eignet. Die Chemical Vapor Deposition (CVD) erfordert zwar viel höhere Temperaturen, zeichnet sich jedoch durch die Erzeugung hochgleichmäßiger Beschichtungen auf Teilen mit komplexen Formen aus. Ihre Entscheidung wird von der Hitzebeständigkeit Ihres Materials und der Komplexität der zu beschichtenden Komponente bestimmt.

Der grundlegende Unterschied liegt nicht in der Beschichtung selbst, sondern in der Art der Bereitstellung. PVD wirkt wie eine atomare „Sprühfarbe“, die nur beschichtet, was sie sehen kann, während CVD ein durchdringendes „Gas“ ist, das sich auf jeder freiliegenden Oberfläche absetzt und reagiert. Die Form Ihres Teils und seine Wärmeempfindlichkeit sind die beiden wichtigsten Faktoren bei Ihrer Wahl.

Der Kernmechanismus: Physikalische vs. Chemische Abscheidung

Um eine fundierte Entscheidung treffen zu können, müssen Sie zunächst verstehen, wie jeder Prozess auf fundamentaler Ebene funktioniert. Sie sind nicht austauschbar; sie stellen zwei unterschiedliche Philosophien der Auftragung eines Dünnfilms dar.

Wie PVD funktioniert: Ein Sichtlinienprozess

Physical Vapor Deposition (PVD) ist ein Vakuum-Beschichtungsverfahren, das auf einem physikalischen Prinzip beruht. Ein festes Quellmaterial (das „Target“) wird mit energiereichen Ionen beschossen, die Atome oder Moleküle aus dem Material herausschlagen.

Diese herausgelösten Teilchen bewegen sich in einer geraden Linie durch die Vakuumkammer und kondensieren auf dem Substrat (Ihrem Teil), wodurch ein dünner Film entsteht. Stellen Sie es sich als eine unglaublich präzise Form des Sprühmalens auf atomarer Ebene vor.

Da sich die Teilchen in einer geraden Linie bewegen, ist PVD ein Sichtlinienprozess. Jede Oberfläche, die sich nicht in der direkten Flugbahn der Quelle befindet, erhält eine dünnere Beschichtung oder gar keine.

Wie CVD funktioniert: Eine konforme Gasphasenreaktion

Chemical Vapor Deposition (CVD) ist im Grunde ein chemischer Prozess. Dabei werden ein oder mehrere flüchtige Ausgangsgase (Präkursoren) in eine Reaktionskammer eingeführt, die das erhitzte Substrat enthält.

Diese Gase zersetzen sich und reagieren auf der heißen Oberfläche Ihres Teils, wobei das gewünschte feste Material als Film zurückbleibt. Die Nebenprodukte der Reaktion werden dann abgesaugt.

Da das Gas um und in alle Merkmale des Teils strömt, ist CVD ein konformer Prozess. Er eignet sich hervorragend, um alle Oberflächen – einschließlich innerer Bohrungen und komplexer Geometrien – mit einer hochgleichmäßigen Dicke zu beschichten.

Aufschlüsselung der wichtigsten Entscheidungskriterien

Nachdem die Kernmechanismen verstanden sind, können wir die Schlüsselfaktoren bewerten, die Ihre Wahl für eine bestimmte Anwendung bestimmen werden.

Temperaturbeständigkeit Ihres Substrats

Dies ist oft der erste und kritischste Filter. PVD-Prozesse laufen typischerweise bei relativ niedrigen Temperaturen ab, oft zwischen 50 °C und 600 °C. Dies macht PVD für eine Vielzahl von Materialien geeignet, einschließlich Kunststoffen, gehärteten Stählen und fertigen Komponenten, deren Eigenschaften durch Hitze nicht verändert werden dürfen.

CVD hingegen ist ein Hochtemperaturprozess, der häufig Temperaturen von 600 °C bis über 1100 °C erfordert, damit die chemischen Reaktionen effizient ablaufen können. Diese Hitze kann das zugrunde liegende Substrat ausheizen, verziehen oder seine Mikrostruktur verändern, wodurch CVD auf Materialien beschränkt wird, die extremen thermischen Belastungen standhalten können, wie z. B. Carbide oder bestimmte Keramiken.

Die Geometrie des Teils

Die Form Ihres Bauteils ist der zweite wichtige Treiber. Für flache oder einfache konvexe Oberflächen kann PVD eine ausgezeichnete, qualitativ hochwertige Beschichtung liefern.

Bei Teilen mit komplexen Formen, Sacklöchern oder internen Kanälen ist CVD fast immer die überlegene Wahl. Die Sichtliniennatur von PVD erzeugt einen „Abschattungseffekt“, der es sehr schwierig macht, vertiefte oder innere Merkmale gleichmäßig zu beschichten, ohne eine komplexe Teilerotation. Die Präkursorgase bei CVD können jedoch leicht in diese komplizierten Bereiche eindringen und sie beschichten.

Erforderliche Filmeigenschaften und Reinheit

PVD wird in einer Hochvakuumbedingung unter Verwendung eines festen, hochreinen Quellmaterials durchgeführt. Dies führt inhärent zu sehr hoch-reinen Filmen mit minimaler Kontamination.

CVD-Filme können manchmal Verunreinigungen aus den Präkursorgasen oder deren chemischen Nebenprodukten aufweisen. Die Stärke von CVD liegt jedoch in seiner Materialvielfalt und bietet eine breitere Palette möglicher Verbundfilme (wie Siliziumkarbid oder Wolframnitrid), die durch kontrollierte chemische Reaktionen leichter gebildet werden können als durch physikalische Abscheidung.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Die Einschränkungen jeder Technik objektiv abzuwägen, ist entscheidend, um kostspielige Fehler zu vermeiden.

PVD: Der Abschattungseffekt und die Haftung

Die Haupteinschränkung von PVD ist seine Sichtlinienabhängigkeit. Um eine gleichmäßige Dicke auf komplexen Teilen zu erreichen, sind anspruchsvolle und oft teure Vorrichtungs- und Rotationssysteme erforderlich. Selbst dann ist eine perfekte Gleichmäßigkeit nahezu unmöglich.

Obwohl die PVD-Haftung im Allgemeinen stark ist, ist die Bindung hauptsächlich mechanisch und atomar. Sie kann manchmal weniger robust sein als die echte chemische Bindung, die während des CVD-Prozesses entsteht.

CVD: Thermische Spannungen und chemische Gefahren

Die hohe Hitze von CVD ist seine größte Schwäche. Sie schränkt nicht nur die Arten von Substraten ein, die Sie verwenden können, sondern kann auch thermische Spannungen in das Teil einbringen, was zu Verformung oder Beeinträchtigung der mechanischen Eigenschaften führen kann.

Darüber hinaus sind die in CVD verwendeten Präkursorgase häufig toxisch, entflammbar oder korrosiv. Dies erfordert komplexe Sicherheitssysteme, Gasbehandlungsanlagen und Abluftbehandlung, was sowohl die Kapitalkosten als auch die betriebliche Komplexität des Systems erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Um eine endgültige Entscheidung zu treffen, stimmen Sie die Prozessfähigkeiten mit Ihrem primären Projektziel ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: PVD ist aufgrund seiner deutlich niedrigeren Betriebstemperaturen die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Abdeckung komplexer Formen liegt: Die Fähigkeit von CVD, einen konformen Film abzuscheiden, macht es zur überlegenen Option.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmreinheit liegt: Die Vakuumumgebung und der physikalische Sputterprozess von PVD führen im Allgemeinen zu weniger Verunreinigungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezifischer Verbundfilme (z. B. Carbide) liegt: CVD bietet einen direkteren und oft effektiveren Weg durch kontrollierte chemische Reaktionen.

Indem Sie den grundlegenden Bereitstellungsmechanismus verstehen – physikalische Sichtlinie gegenüber chemischer konformer Reaktion – können Sie zuversichtlich das richtige Werkzeug für die jeweilige Aufgabe auswählen.

Zusammenfassungstabelle:

| Faktor | PVD | CVD |

|---|---|---|

| Temperaturbereich | 50°C bis 600°C | 600°C bis über 1100°C |

| Beschichtungs-Gleichmäßigkeit | Sichtlinie, weniger gleichmäßig bei komplexen Formen | Konform, hochgleichmäßig auf allen Oberflächen |

| Substrat-Eignung | Ideal für wärmeempfindliche Materialien (z. B. Kunststoffe, Stähle) | Am besten für hitzebeständige Materialien (z. B. Carbide, Keramiken) |

| Filmreinheit | Hohe Reinheit mit minimaler Kontamination | Kann Verunreinigungen aufweisen, aber vielseitig für Verbundfilme |

| Hauptanwendungen | Flache Oberflächen, einfache Geometrien | Komplexe Formen, innere Merkmale |

Benötigen Sie einen maßgeschneiderten Hochtemperatur-Ofen für Ihre PVD- oder CVD-Prozesse?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung hervorragender F&E und interner Fertigung stellt unsere Produktlinie – einschließlich Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen – eine präzise Temperaturregelung und gleichmäßige Erwärmung für optimale Beschichtungsergebnisse sicher. Unabhängig davon, ob Sie mit wärmeempfindlichen Substraten oder komplexen Geometrien arbeiten, helfen Ihnen unsere tiefgreifenden Anpassungsfähigkeiten dabei, eine überlegene Leistung und Effizienz in Ihrem Labor zu erzielen.

Bereit, Ihre Beschichtungsanwendungen zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre spezifischen Anforderungen unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese