Im Grunde dienen Drehrohröfen und Muffelöfen fundamental unterschiedlichen Betriebszwecken. Ein Drehrohrofen ist für die kontinuierliche Hochvolumenverarbeitung von Schüttgütern durch dynamisches Taumeln konzipiert, während ein Muffelofen für die präzise, kontaminationsfreie Wärmebehandlung von Materialien in einer statischen, isolierten Chargenumgebung gebaut ist.

Die Wahl zwischen einem Drehrohr- und einem Muffelofen ist keine Frage dessen, welcher „besser“ ist, sondern eine strategische Entscheidung, die auf Ihrem Prozess basiert. Sie müssen sich zwischen der hohen Durchsatzleistung der kontinuierlichen Verarbeitung und der absoluten Kontrolle und Integrität der Chargenverarbeitung entscheiden.

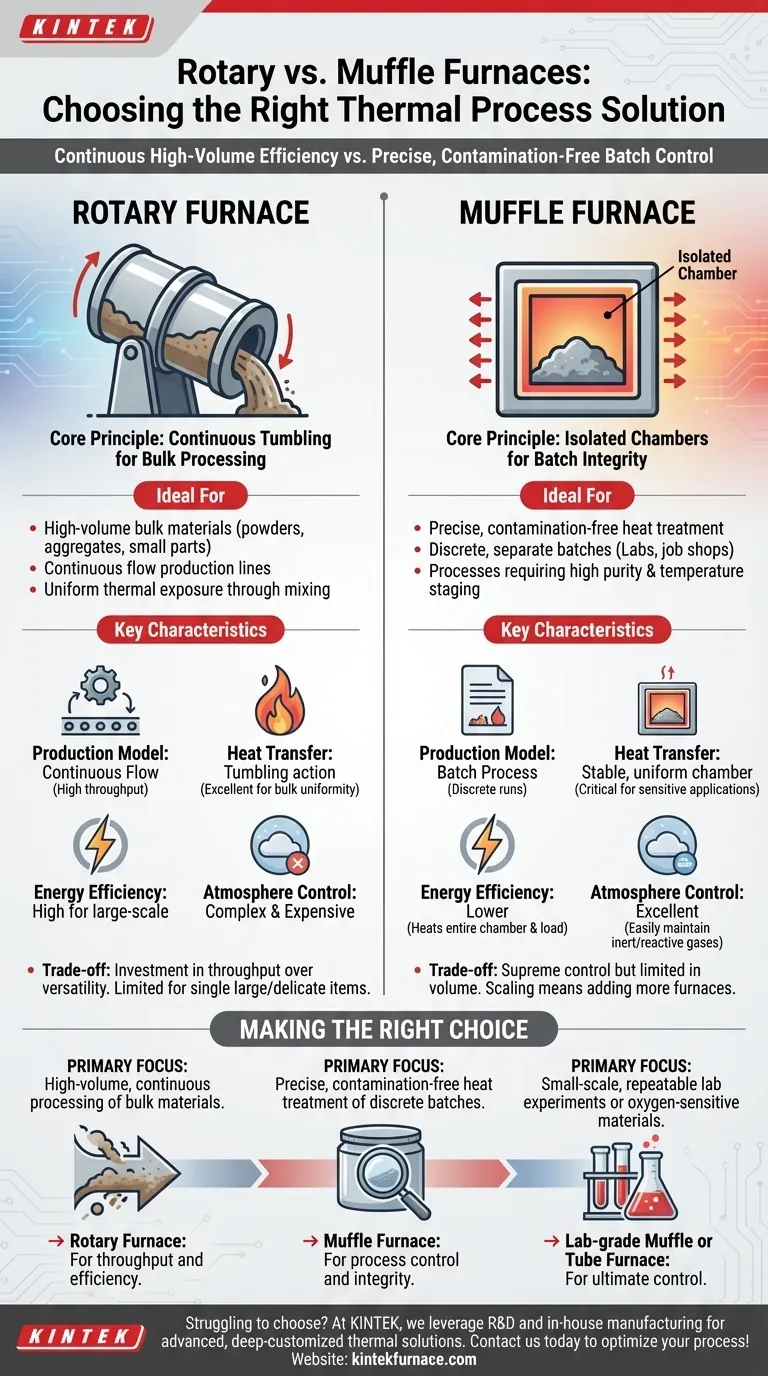

Der grundlegende betriebliche Unterschied

Um das richtige Werkzeug auszuwählen, müssen Sie zunächst verstehen, wie jeder Ofen Wärme zuführt. Ihre Bauweisen bestimmen ihre idealen Anwendungen.

Drehrohröfen: Kontinuierliches Taumeln für die Massenverarbeitung

Ein Drehrohrofen arbeitet nach dem Prinzip der konstanten Bewegung. Material wird an einem Ende eines leicht geneigten, rotierenden Rohrs zugeführt, das eine beheizte Kammer durchläuft.

Diese Taumelbewegung mischt das Material kontinuierlich und setzt neue Oberflächen der Wärmequelle aus. Stellen Sie sich das wie einen industriellen Wäschetrockner vor, der sicherstellt, dass jedes Granulat oder Teil eine gleichmäßige thermische Exposition erhält. Dieses Design ist von Natur aus auf kontinuierlichen Fluss ausgelegt.

Muffelöfen: Isolierte Kammern für Chargenintegrität

Ein Muffelofen arbeitet nach dem Prinzip der Isolation. Das Material wird in eine versiegelte Kammer (die „Muffel“) gelegt, die dann von außen beheizt wird.

Das Wesentliche ist, dass das Material niemals direkten Kontakt mit den Heizelementen oder Verbrennungsnebenprodukten hat. Dieses „Kasten-in-Kasten“-Design schafft eine hochstabile und saubere Umgebung, was es ideal für Prozesse macht, bei denen Reinheit und präzise Temperaturführung entscheidend sind. Es ist von Natur aus ein Chargenprozess.

Vergleich wichtiger Leistungskennzahlen

Die betrieblichen Unterschiede führen zu deutlichen Vor- und Nachteilen in verschiedenen Schlüsselbereichen.

Produktionsmodell: Kontinuierlich vs. Charge

Drehrohröfen sind in kontinuierliche Produktionslinien integriert. Rohmaterial wird an einem Ende eingeführt, und das verarbeitete Produkt kommt am anderen Ende heraus, was einen hohen Durchsatz ohne Unterbrechung ermöglicht.

Muffelöfen verarbeiten diskrete, separate Chargen. Dies ist perfekt für Lohnfertiger, Labore oder Produktionsläufe, bei denen jede Charge einzigartige Anforderungen haben oder eine sorgfältige Qualitätskontrolle erfordern kann, bevor die nächste beginnt.

Wärmeübertragung und Gleichmäßigkeit

Die Taumelbewegung in einem Drehrohrofen sorgt für eine hervorragende Wärmegleichmäßigkeit bei Schüttgütern wie Pulvern, Aggregaten und Kleinteilen.

Muffelöfen bieten extrem stabile und gleichmäßige Temperaturen innerhalb ihrer umschlossenen Kammer, was für empfindliche wissenschaftliche Anwendungen entscheidend ist. Die Erzielung von Gleichmäßigkeit bei einer großen, statischen Last kann jedoch ohne entsprechende Ofenkonstruktion und Luftzirkulation eine Herausforderung sein.

Energieeffizienz und Geschwindigkeit

Aufgrund ihrer kontinuierlichen Natur und der direkten Beheizung des rotierenden Rohrs sind Drehrohröfen im Allgemeinen energieeffizienter für die großtechnische Produktion.

Muffelöfen können langsamer aufheizen, da die gesamte Muffelkammer zusätzlich zur Arbeitslast beheizt werden muss. Dies macht sie weniger effizient für schnelle, hochvolumige Arbeiten, ist aber ein notwendiger Kompromiss für die Prozesskontrolle.

Prozessatmosphärenkontrolle

Muffelöfen zeichnen sich durch die Atmosphärenkontrolle aus. Da die Kammer versiegelt und statisch ist, ist es relativ einfach, eine inerte oder reaktive Gasatmosphäre zu erzeugen und aufrechtzuerhalten, was entscheidend ist, um Oxidation zu verhindern oder spezifische chemische Reaktionen zu ermöglichen.

Obwohl möglich, ist die Erzielung einer perfekten Abdichtung und kontrollierten Atmosphäre in einem Drehrohrofen aufgrund der rotierenden Dichtungen an beiden Enden des Rohrs mechanisch komplexer und teurer.

Die Kompromisse verstehen

Keiner der Öfen ist eine universell überlegene Lösung. Ihre Wahl beinhaltet die Akzeptanz einer Reihe von Kompromissen.

Das Engagement eines Drehrohrofens

Ein Drehrohrofen ist eine Verpflichtung zu einer spezifischen Art von Hochvolumenprozess. Er ist außergewöhnlich effizient für seinen beabsichtigten Einsatz – die Verarbeitung von Schüttgütern – aber es fehlt ihm die Flexibilität, ein einzelnes, großes Bauteil oder eine empfindliche einmalige Wärmebehandlung zu verarbeiten. Er ist eine Investition in Durchsatz statt in Vielseitigkeit.

Die Beschränkung eines Muffelofens

Ein Muffelofen bietet höchste Kontrolle, ist aber im Volumen naturgemäß begrenzt. Eine Skalierung der Produktion bedeutet das Hinzufügen weiterer Öfen, nicht einfach die Erhöhung der Durchflussrate eines einzelnen Ofens. Seine Stärke in der Präzision wird zu einem Engpass für jeden Prozess, der eine kontinuierliche, hohe Ausgangsleistung erfordert.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte vom Hauptziel Ihres thermischen Prozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, kontinuierlichen Verarbeitung von Schüttgütern (wie Mineralien, Pulvern oder Kleinteilen) liegt: Ein Drehrohrofen ist die klare Wahl für seinen Durchsatz und seine Effizienz.

- Wenn Ihr Hauptaugenmerk auf der präzisen, kontaminationsfreien Wärmebehandlung diskreter Chargen liegt: Ein Muffelofen bietet die Prozesskontrolle und Integrität, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf kleinen, hoch wiederholbaren Laborexperimenten oder der Verarbeitung sauerstoffempfindlicher Materialien liegt: Ein Labor-Muffelofen oder ein spezialisierter Rohrofen bietet die ultimative Kontrolle.

Das Verständnis des grundlegenden Unterschieds zwischen kontinuierlichem Taumeln und isolierter Chargenbeheizung ermöglicht es Ihnen, den Ofen auszuwählen, der eine echte Bereicherung für Ihren Betrieb darstellt.

Zusammenfassungstabelle:

| Merkmal | Drehrohrofen | Muffelofen |

|---|---|---|

| Produktionsmodell | Kontinuierlicher Fluss | Chargenprozess |

| Wärmeübertragung | Taumelbewegung für Schüttgutgleichmäßigkeit | Stabile, isolierte Kammer für Präzision |

| Energieeffizienz | Hoch für den Großmaßstab | Geringer, geeignet für kontrollierte Umgebungen |

| Atmosphärenkontrolle | Komplexe, teure Dichtungen | Ausgezeichnet für inerte/reaktive Gase |

| Ideale Nutzung | Hochvolumige Schüttgüter | Kontaminationsfreie, empfindliche Anwendungen |

Fällt es Ihnen schwer, den richtigen Ofen für Ihre Labor- oder Produktionsanforderungen zu wählen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturlösungen anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, die alle durch umfassende Anpassungsmöglichkeiten unterstützt werden. Egal, ob Sie eine hohe Durchsatzeffizienz oder absolute Chargenkontrolle benötigen, wir können Ihnen helfen, Ihre thermischen Prozesse zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Abläufe verbessern und präzise Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes