Industrielle Vakuum- und Atmosphärenöfen ermöglichen eine kritische mikrostrukturelle Umwandlung in Inconel 718-Komponenten, die mittels Wire Arc Additive Manufacturing (WAAM) hergestellt werden. Durch die Durchführung präziser Wärmebehandlungsprogramme lösen diese Öfen schädliche Phasen auf, die während des Druckprozesses entstanden sind, und induzieren die Ausscheidung verstärkender Elemente. Dies wandelt das Material von einem variablen, als-abgelagerten Zustand in eine gleichmäßige, hochfeste Legierung um.

Die Kernfunktion dieser Öfen besteht darin, die mechanische Anisotropie und die mikrostrukturellen Defekte zu korrigieren, die dem WAAM-Prozess inhärent sind. Durch die Bereitstellung eines gleichmäßigen Wärmefeldes wandeln sie spröde Laves-Phasen in verstärkende Gamma-Ausscheidungen um und stellen sicher, dass das Endteil die erforderliche Zugfestigkeit und Haltbarkeit erreicht.

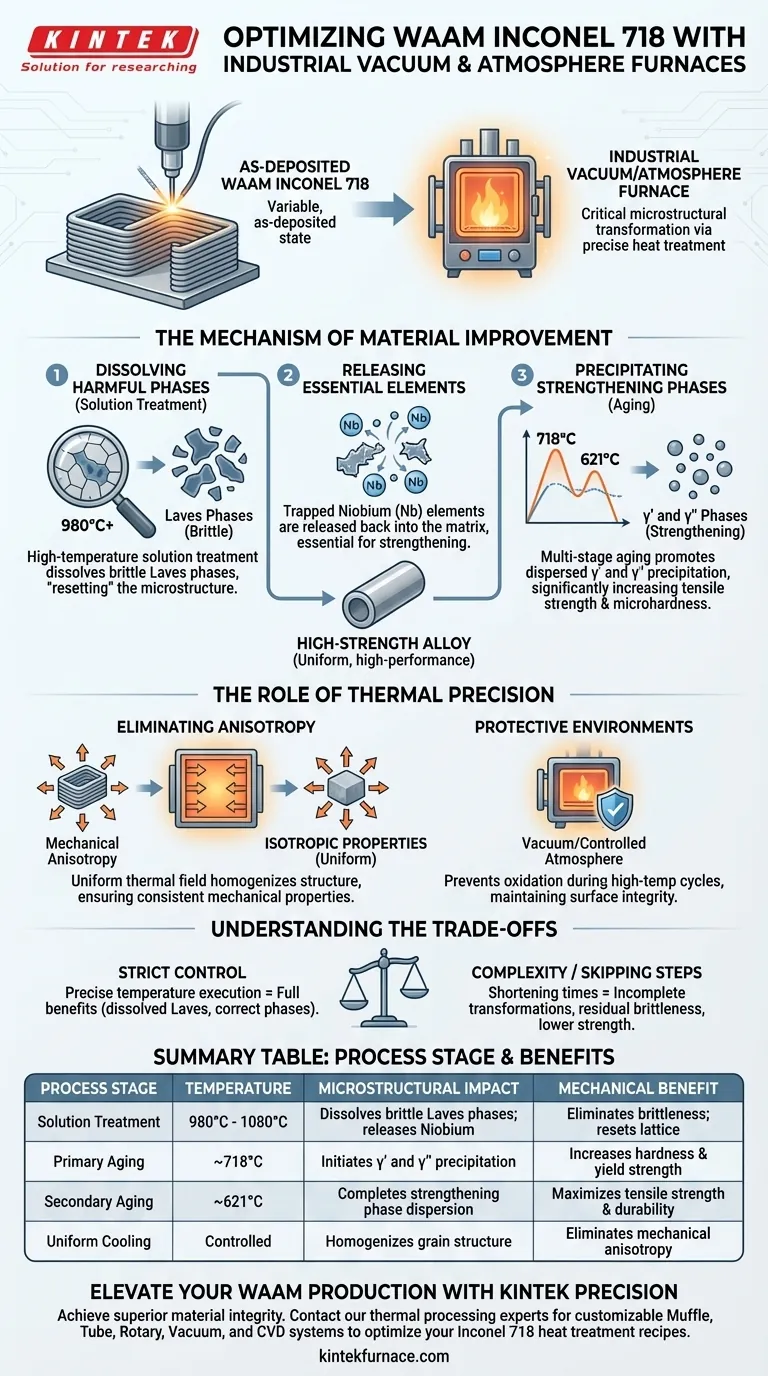

Der Mechanismus der Materialverbesserung

Auflösung schädlicher Phasen

Im als-abgelagerten Zustand enthält WAAM-produziertes Inconel 718 oft Laves-Phasen. Dies sind spröde intermetallische Verbindungen, die die mechanische Leistung des Materials stark einschränken können.

Industrielle Öfen verwenden Hochtemperatur-Lösungsbehandlungen (oft um 980°C oder höher), um die Auflösung dieser schädlichen Phasen zu erleichtern. Dieser Prozess "setzt" die Mikrostruktur effektiv zurück und bereitet das Gitter auf die Verstärkung vor.

Freisetzung essentieller Elemente

Wenn Laves-Phasen aufgelöst werden, geben sie gebundene Niob-Elemente zurück in die Matrix. Diese Freisetzung ist entscheidend, da Niob die Schlüsselkomponente für die Bildung verstärkender Phasen ist.

Ohne diese Hochtemperatur-Homogenisierung bleibt das Niob in spröden Strukturen eingeschlossen, was die Legierung schwächer macht als ihr Potenzial.

Ausscheidung verstärkender Phasen

Sobald das Niob freigesetzt ist, führt der Ofen einen mehrstufigen Alterungsprozess durch, typischerweise bei Temperaturen von 718°C und 621°C.

Diese kontrollierte Abkühlung und Haltezeit fördert die dispergierte Ausscheidung von Gamma-Prime ($\gamma'$) und Gamma-Doppel-Prime ($\gamma''$) Phasen. Diese Ausscheidungen wirken als primärer Verstärkungsmechanismus und erhöhen signifikant die Zugfestigkeit und Mikrohärte des Materials.

Die Rolle der thermischen Präzision

Beseitigung von Anisotropie

WAAM-Prozesse erzeugen naturgemäß eine mechanische Anisotropie, was bedeutet, dass das Material aufgrund der schichtweisen Abscheidung in einer Richtung stärker ist als in einer anderen.

Öfen, die in der Lage sind, ein gleichmäßiges Wärmefeld zu erzeugen, sind unerlässlich, um die Struktur zu homogenisieren. Dies stellt sicher, dass die mechanischen Eigenschaften im gesamten Bauteil (isotrop) konsistent werden, unabhängig von der Druckrichtung.

Schützende Umgebungen

Industrielle Vakuum- oder Atmosphärenöfen bieten eine kontrollierte Umgebung, die Oxidation während dieser Hochtemperaturzyklen verhindert.

Dieser Schutz ist entscheidend für die Aufrechterhaltung der Oberflächenintegrität, während das Material die strengen Lösungs- und Alterungsbehandlungen durchläuft, die zur Optimierung des Inconel 718-Gitters erforderlich sind.

Verständnis der Kompromisse

Die Notwendigkeit strenger Kontrolle

Die Vorteile der Wärmebehandlung hängen vollständig von einer präzisen Temperaturkontrolle ab. Ein Ofen, der keine exakten Temperaturen oder eine gleichmäßige Verteilung aufrechterhalten kann, wird die Laves-Phasen nicht vollständig auflösen oder die Gamma-Phasen korrekt ausscheiden.

Komplexität des Zyklusmanagements

Die Optimierung von Inconel 718 ist kein einstufiger Prozess; sie erfordert ein komplexes Rezept aus Lösungsbehandlung gefolgt von zweistufiger Alterung.

Das Überspringen von Schritten oder das Verkürzen von Haltezeiten zur Energieeinsparung kann zu unvollständigen Phasenumwandlungen führen, was das Material mit Restsprödigkeit oder geringerer Druckfestigkeit zurücklässt.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer WAAM Inconel 718-Teile zu maximieren, stimmen Sie Ihre Wärmebehandlungsstrategie auf Ihre spezifischen mechanischen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von Sprödigkeit liegt: Priorisieren Sie die Lösungsbehandlungsphase (z. B. 980°C–1080°C), um die vollständige Auflösung schädlicher Laves-Phasen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf maximaler Zugfestigkeit liegt: Eine strenge Einhaltung des zweistufigen Alterungsprozesses (718°C und 621°C) ist erforderlich, um die Ausscheidung von $\gamma'$ und $\gamma''$ Phasen zu fördern.

Die tatsächliche Materialleistung in additiv gefertigtem Inconel 718 wird nicht während des Druckens definiert, sondern während der präzisen thermischen Zyklen, die folgen, verfestigt.

Zusammenfassungstabelle:

| Prozessschritt | Temperaturbereich | Mikrostruktureller Einfluss | Mechanischer Vorteil |

|---|---|---|---|

| Lösungsbehandlung | 980°C - 1080°C | Löst spröde Laves-Phasen auf; setzt Niob frei | Beseitigt Sprödigkeit; setzt Gitter zurück |

| Primäre Alterung | ~718°C | Initiert $\gamma'$ und $\gamma''$ Ausscheidung | Erhöht Härte und Streckgrenze |

| Sekundäre Alterung | ~621°C | Vervollständigt die Dispersion verstärkender Phasen | Maximiert Zugfestigkeit und Haltbarkeit |

| Gleichmäßige Kühlung | Kontrolliert | Homogenisiert Kornstruktur | Beseitigt mechanische Anisotropie |

Verbessern Sie Ihre WAAM-Produktion mit KINTEK Präzision

Lassen Sie nicht zu, dass mechanische Anisotropie oder spröde Laves-Phasen Ihre Inconel 718-Komponenten beeinträchtigen. KINTEK bietet die thermische Präzision, die erforderlich ist, um als-abgelagerte Materialien in Hochleistungslegierungen zu verwandeln. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre spezifischen Wärmebehandlungsrezepte zu erfüllen.

Ob Sie die Zugfestigkeit optimieren oder gleichmäßige Materialeigenschaften sicherstellen müssen, unsere Hochtemperatur-Laböfen liefern die exakten Wärmefelder, die für kritische Lösungs- und Alterungszyklen erforderlich sind.

Bereit, überlegene Materialintegrität zu erzielen? Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung, um die perfekte Ofenlösung für Ihre Anforderungen an die additive Fertigung zu finden.

Visuelle Anleitung

Referenzen

- V. Santhosh, N. Hari Babu. A Study on Microstructure and Mechanical Properties of Inconel 718 Superalloy Fabricated by Novel CMT-WAAM Process. DOI: 10.1590/1980-5373-mr-2023-0258

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Ofens mit inerter Atmosphäre? Erreichen Sie Reinheit, Effizienz und Sicherheit bei der Wärmebehandlung

- Was ist ein Atmosphären-Muffleofen und was sind seine Hauptanwendungsgebiete? Unverzichtbar für kontrollierte Hochtemperaturanwendungen

- Warum wird die Atmosphäre-Heizanlage vor dem Verpacken von Pulvermischungen unter Argonschutz verwendet? Sicherstellung der Materialreinheit

- Warum sind Inertöfen in der Elektronikfertigung wichtig? Verhinderung von Oxidation und Steigerung der Komponentenzuverlässigkeit

- Was sind die Hauptmerkmale eines Inertgasofens? Erreichen Sie Reinheit und Präzision bei der Wärmebehandlung

- Was ist die Bedeutung eines speziellen Nitrierofens? Erreichen Sie präzise Oberflächenhärtung und Verschleißfestigkeit

- Wie werden Atmosphärenöfen in der Halbleiterfertigung eingesetzt? Wesentlich für Ausheilungs-, Diffusions- und CVD-Prozesse

- Welche Rolle spielen Kühlsysteme in Retortenöfen? Materialeigenschaften präzise beherrschen durch kontrollierte Kühlung