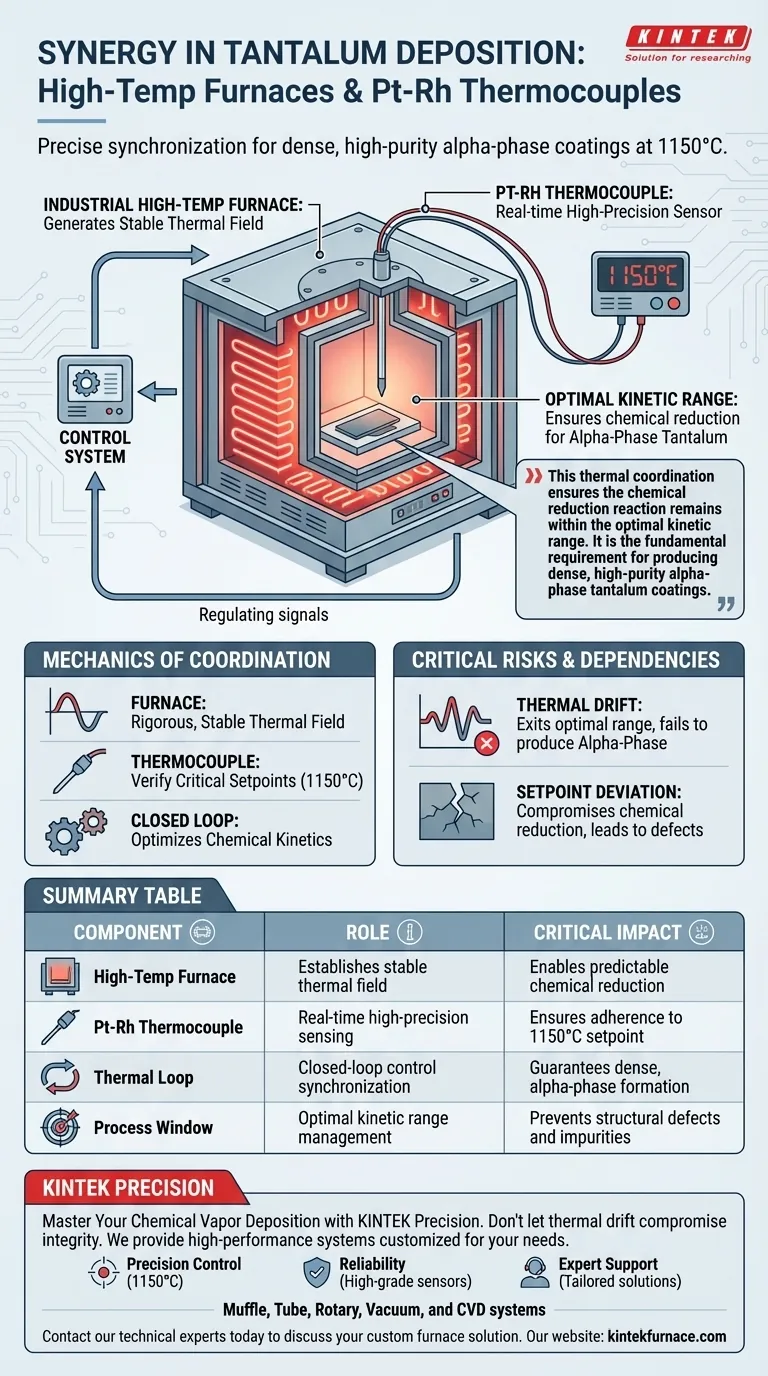

Die präzise Synchronisation von thermischer Energie und Sensortechnologie ist der Motor hinter der erfolgreichen Abscheidung von Tantallschichten. Industrielle Hochtemperaturöfen erzeugen das stabile Wärmefeld, das für Chlorierungs- und Abscheidekammern erforderlich ist, während Platin-Rhodium-Thermoelemente Echtzeit-Temperaturdaten liefern. Gemeinsam halten sie die spezifische Umgebung von 1150°C aufrecht, die zur Steuerung des chemischen Reduktionsprozesses erforderlich ist.

Diese thermische Koordination stellt sicher, dass die chemische Reduktionsreaktion im optimalen kinetischen Bereich bleibt. Dies ist die grundlegende Voraussetzung für die Herstellung dichter, hochreiner Tantallschichten der Alpha-Phase.

Die Mechanik der thermischen Koordination

Um die Qualität einer Tantallschicht zu verstehen, muss man betrachten, wie die Ausrüstung die Geschwindigkeit und Umgebung der chemischen Reaktion steuert.

Die Rolle des Industrieofens

Die Hauptfunktion des Hochtemperaturofens besteht darin, ein rigoroses, stabiles Wärmefeld zu etablieren.

Diese Anlage umschließt sowohl die Chlorierungs- als auch die Abscheidekammern. Ihre Aufgabe ist es nicht nur, hohe Temperaturen zu erreichen, sondern eine konsistente Umgebung aufrechtzuerhalten, die es den chemischen Prozessen ermöglicht, sich vorhersehbar zu entfalten.

Präzisionsüberwachung durch Thermoelemente

Platin-Rhodium-Thermoelemente fungieren als Nervensystem des Systems und dienen als hochpräzise Sensoren.

Sie überwachen die Temperaturen im Ofen in Echtzeit. Dies ermöglicht es den Betreibern zu überprüfen, ob die Umgebung an kritischen Sollwerten, insbesondere der Abscheidetemperatur von 1150°C, stabil bleibt.

Optimierung der chemischen Kinetik

Die Interaktion zwischen dem Output des Ofens und dem Feedback des Thermoelements erzeugt einen geschlossenen Regelkreis.

Diese Koordination stellt sicher, dass die chemische Reduktionsreaktion streng innerhalb des optimalen kinetischen Bereichs abläuft. Durch die Fixierung dieser Variablen vermeidet der Prozess Unregelmäßigkeiten, die zu schlechter Haftung der Beschichtung oder strukturellen Defekten führen.

Kritische Abhängigkeiten und Risiken

Obwohl die Ausrüstung robust ist, hängt der Prozess stark von der exakten Kalibrierung dieser beiden Komponenten ab. Das Verständnis der Bedeutung dieser Beziehung ist entscheidend für die Prozesskontrolle.

Die Kosten der thermischen Drift

Wenn der Ofen schwankt oder das Thermoelement ungenaue Daten liefert, verlässt das System den optimalen kinetischen Bereich.

Dies führt dazu, dass das gewünschte Alpha-Phasen-Tantal nicht produziert wird. Ohne die korrekte Phasenbildung wird die Beschichtung wahrscheinlich die Industriestandards für Dichte und Reinheit nicht erfüllen.

Empfindlichkeit gegenüber Sollwerten

Der Prozess zielt aus gutem Grund auf eine spezifische Abscheidetemperatur von 1150°C ab.

Abweichungen von diesem präzisen thermischen Fenster beeinträchtigen die chemische Reduktion. Das System verlässt sich auf die Platin-Rhodium-Sensoren, um selbst kleinste Schwankungen zu erkennen, die die endgültigen Materialeigenschaften verändern könnten.

Sicherstellung der Beschichtungsintegrität

Um die Leistung Ihres Tantalabscheidungsprozesses zu maximieren, konzentrieren Sie sich auf das Zusammenspiel zwischen Wärmeerzeugung und -messung.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Ihre Thermoelemente kalibriert sind, um den strengen Sollwert von 1150°C für hochreine Ergebnisse einzuhalten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtungsstruktur liegt: Überprüfen Sie, ob der Ofen ein stabiles Wärmefeld über die gesamte Abscheidekammer aufrechterhalten kann, um eine dichte Alpha-Phasen-Bildung zu gewährleisten.

Die Zuverlässigkeit Ihrer Tantallschicht ist ein direktes Spiegelbild der Stabilität und Genauigkeit Ihrer thermischen Regelungsschleife.

Zusammenfassungstabelle:

| Komponente | Rolle bei der Tantalabscheidung | Kritische Auswirkung |

|---|---|---|

| Hochtemperatur-Ofen | Etabliert ein stabiles Wärmefeld | Ermöglicht eine vorhersehbare chemische Reduktion |

| Pt-Rh Thermoelement | Hochpräzise Echtzeit-Erfassung | Gewährleistet die Einhaltung des Sollwerts von 1150°C |

| Thermische Schleife | Synchronisation der Closed-Loop-Regelung | Garantiert dichte Alpha-Phasen-Bildung |

| Prozessfenster | Management des optimalen kinetischen Bereichs | Verhindert strukturelle Defekte und Verunreinigungen |

Beherrschen Sie Ihre chemische Gasphasenabscheidung mit KINTEK Precision

Lassen Sie nicht zu, dass thermische Drift die Integrität Ihres Materials beeinträchtigt. Bei KINTEK verstehen wir, dass hochreine Tantallschichten kompromisslose Genauigkeit erfordern. Mit fachkundiger F&E und erstklassiger Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an – alle vollständig anpassbar, um Ihre einzigartigen Labor- oder Industrieanforderungen zu erfüllen.

Unser Mehrwert für Sie:

- Präzisionssteuerung: Optimiert für kritische Sollwerte wie 1150°C.

- Zuverlässigkeit: Integriert mit hochwertigen Sensoren für stabile Wärmefelder.

- Expertenunterstützung: Lösungen, die auf Ihre spezifischen chemischen Reduktionsprozesse zugeschnitten sind.

Bereit, Ihre Abscheidungsergebnisse zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Junyu Zhu, Haohong Jiang. Fabrication and mechanical properties of porous tantalum carbon composites by chemical vapor deposition. DOI: 10.1038/s41598-025-86680-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Eigenschaften von offenen Spulenheizungen? Entdecken Sie ihr hocheffizientes Design und ihre Anwendungen

- Welches Heizelement ist am effektivsten? Der definitive Leitfaden zur Auswahl des richtigen Materials für Ihre Anwendung.

- Was sind die Einschränkungen bei der Verwendung von Molybdän als Heizelement? Umgang mit Oxidation und Sprödigkeit

- Welche Faktoren beeinflussen die Wahl der Legierung für ein Heizelement? Gewährleistung optimaler Leistung und Langlebigkeit

- Wie verbessern Siliziumkarbid-Heizelemente die Wärmebehandlung von Legierungen? Erzielen Sie eine überlegene Temperaturregelung

- Was ist die thermische Schockbeständigkeit und warum ist sie wichtig? Gewährleistung der Materialhaltbarkeit bei extremen Temperaturen

- Welche Faktoren sollten bei der Auswahl eines Heizelementmaterials berücksichtigt werden? Leistung und Haltbarkeit optimieren

- Was sind Heizelemente und ihre Hauptfunktionen? Ein wesentlicher Leitfaden zur effizienten Wärmeerzeugung