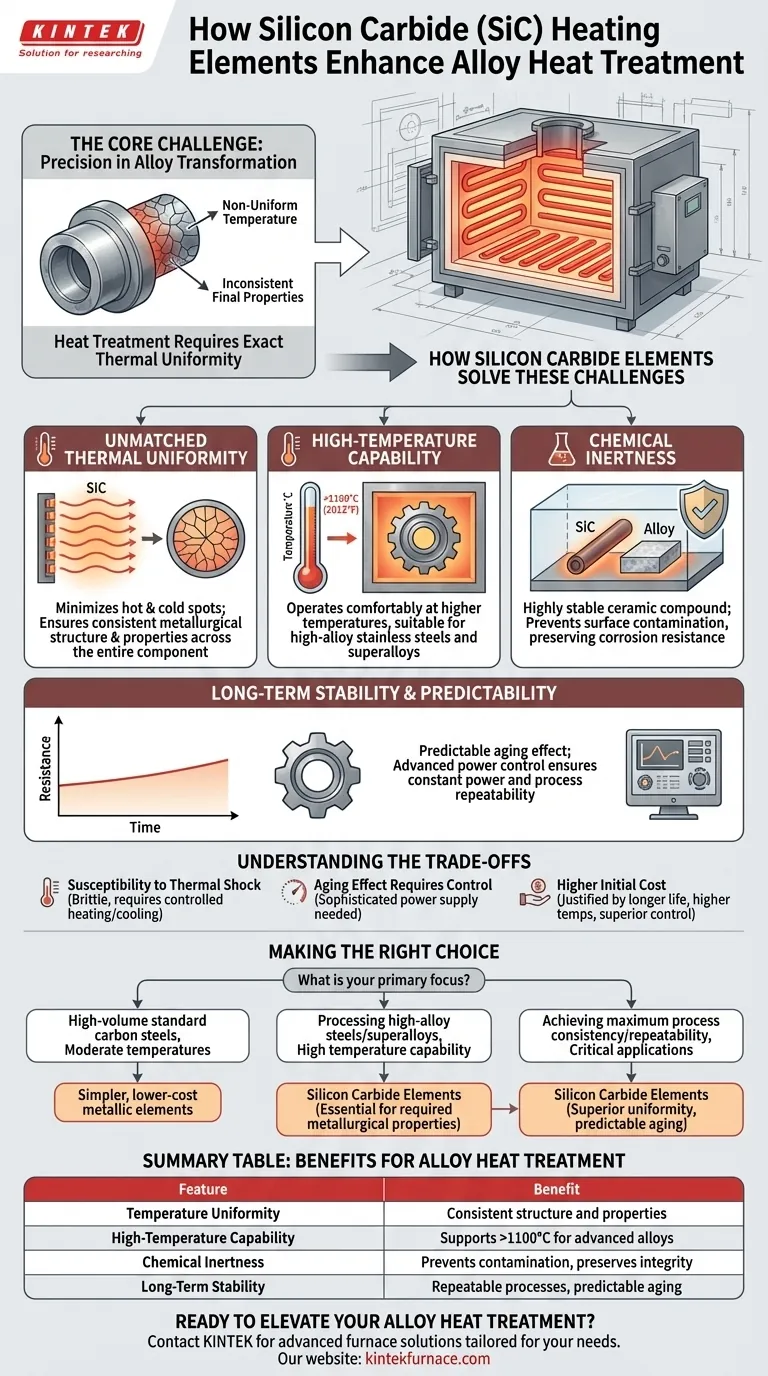

Im Kern verbessern Siliziumkarbid (SiC)-Heizelemente die Wärmebehandlung von Legierungen, indem sie eine außergewöhnliche Temperaturgleichmäßigkeit, Hochtemperaturfähigkeit und eine chemisch stabile Betriebsumgebung bieten. Diese Kombination stellt sicher, dass jeder Teil einer Legierungskomponente den präzisen thermischen Zyklus durchläuft, der erforderlich ist, um die angestrebten mechanischen Eigenschaften, wie Härte und Korrosionsbeständigkeit, mit einem hohen Maß an Konsistenz und Wiederholbarkeit zu erreichen.

Die Herausforderung bei der Wärmebehandlung besteht nicht nur darin, eine hohe Temperatur zu erreichen; es geht darum, die exakte Temperatur gleichmäßig über ein Bauteil zu erreichen, um dessen mikroskopische Struktur zu steuern. Siliziumkarbid-Elemente bieten die präzise und stabile thermische Kontrolle, die notwendig ist, um diese metallurgische Transformation zu meistern.

Die Kernherausforderung: Präzision bei der Legierungstransformation

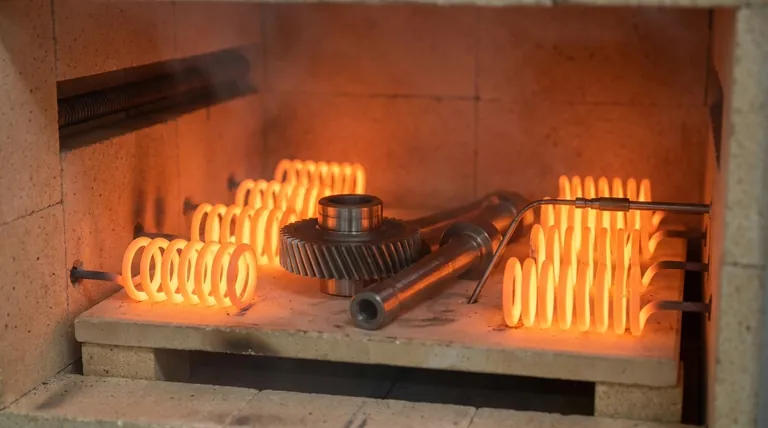

Wärmebehandlung ist ein Prozess des kontrollierten Erhitzens und Abkühlens, um die physikalischen und chemischen Eigenschaften eines Materials zu verändern. Bei Metalllegierungen geht es bei diesem Prozess im Wesentlichen um die Steuerung von Phasenumwandlungen und der Korngröße.

Warum Temperaturgleichmäßigkeit nicht verhandelbar ist

Legierungen wie Stahl wandeln sich bei sehr spezifischen Temperaturen von einer kristallinen Struktur in eine andere um (z. B. Ferrit zu Austenit). Wenn ein Ofen heiße und kalte Stellen hat, werden sich verschiedene Teile derselben Komponente mit unterschiedlichen Geschwindigkeiten oder in unterschiedlichem Ausmaß umwandeln.

Diese Ungleichmäßigkeit führt direkt zu inkonsistenten Endergebnissen. Ein Bereich könnte perfekt gehärtet sein, während ein anderer zu weich bleibt, was interne Spannungen und einen kritischen Fehlerpunkt erzeugt.

Das Problem der Prozessumgebung

Die Atmosphäre in einem Ofen kann reaktiv sein, insbesondere bei hohen Temperaturen. Elemente, die ausgasen oder mit der Schutzatmosphäre reagieren, können die Oberfläche der Legierung kontaminieren und ihre Integrität und Korrosionsbeständigkeit beeinträchtigen.

Wie Siliziumkarbid-Elemente diese Herausforderungen lösen

Die Materialeigenschaften von Siliziumkarbid machen es einzigartig geeignet, die Kernherausforderungen der Hochleistungs-Wärmebehandlung zu meistern. Es geht über das einfache Erhitzen hinaus und wird zu einem Werkzeug für die Prozesskontrolle.

Unübertroffene thermische Gleichmäßigkeit

SiC-Elemente strahlen die Wärme sehr gleichmäßig über ihre gesamte Oberfläche ab. Dies schafft eine hochgradig gleichmäßige thermische Umgebung innerhalb der Ofenkammer, wodurch heiße und kalte Stellen minimiert werden.

Diese Gleichmäßigkeit stellt sicher, dass das gesamte Legierungswerkstück, unabhängig von seiner Größe oder Geometrie, den gleichen thermischen Bedingungen ausgesetzt ist. Das Ergebnis ist eine konsistente und vorhersehbare metallurgische Struktur im gesamten Bauteil.

Hochtemperaturfähigkeit

Viele fortschrittliche Legierungen, einschließlich hochlegierter Edelstähle und Superlegierungen, erfordern Wärmebehandlungstemperaturen über 1100 °C (2012 °F), was die Grenzen traditioneller metallischer Heizelemente sprengen kann.

Siliziumkarbid-Elemente arbeiten bei diesen höheren Temperaturen komfortabel und ermöglichen die ordnungsgemäße Behandlung einer breiteren Palette von Hochleistungsmaterialien ohne das Risiko eines Elementversagens.

Chemische Inertheit

SiC ist eine hochstabile Keramikverbindung. Es reagiert nicht leicht mit gängigen Ofenatmosphären oder den zu verarbeitenden Materialien.

Diese Inertheit verhindert eine Kontamination der Legierungsoberfläche, bewahrt ihre chemische Zusammensetzung und stellt sicher, dass Eigenschaften wie die Korrosionsbeständigkeit durch den Heizprozess selbst nicht beeinträchtigt werden.

Langfristige Stabilität und Vorhersagbarkeit

Während der elektrische Widerstand von SiC-Elementen über ihre Betriebslebensdauer langsam zunimmt – ein Phänomen, das als Alterung bekannt ist – ist dieser Prozess gut verstanden und hochgradig vorhersagbar.

Fortschrittliche Leistungsregelsysteme können diese Änderung automatisch kompensieren und sicherstellen, dass die Leistungsabgabe und die Ofentemperatur von einem Zyklus zum nächsten konstant bleiben. Dies gewährleistet die Prozesswiederholbarkeit, die für die Qualitätskontrolle in kritischen Anwendungen unerlässlich ist.

Die Kompromisse verstehen

Obwohl SiC-Elemente hochwirksam sind, sind sie keine Universallösung. Die Kenntnis ihrer spezifischen Betriebsanforderungen ist der Schlüssel zu einer erfolgreichen Implementierung.

Anfälligkeit für Thermoschock

Als Keramikmaterial ist SiC spröder als metallische Elemente. Schnelle, unkontrollierte Temperaturänderungen können mechanische Spannungen verursachen und zu Brüchen führen. Eine kontrollierte Aufheiz- und Abkühlrate ist unerlässlich.

Der Alterungseffekt erfordert Kontrolle

Die vorhersehbare Widerstandserhöhung erfordert eine Stromversorgung, typischerweise unter Verwendung eines Thyristors (SCR), die die Spannung anpassen kann, um eine konstante Leistung aufrechtzuerhalten. Dies ist eine anspruchsvollere Steuerungsanforderung im Vergleich zu einfachen metallischen Elementen.

Höhere Anfangskosten

Die Anfangsinvestition für SiC-Elemente und die zugehörigen Leistungsregelsysteme ist in der Regel höher als für Standard-Metallelementsysteme. Diese Kosten werden durch ihre längere Lebensdauer in anspruchsvollen Anwendungen, höhere Temperaturbereiche und überlegene Prozesskontrolle gerechtfertigt.

Die richtige Wahl für Ihren Wärmebehandlungsprozess treffen

Die Wahl des richtigen Heizelements ist eine grundlegende Entscheidung, die sich direkt auf Produktqualität, Prozesseffizienz und Betriebskosten auswirkt.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung von Standardkohlenstoffstählen liegt: Einfachere, kostengünstigere metallische Elemente können ausreichen, wenn Ihre Prozesstemperaturen moderat sind und die Anforderungen an die Gleichmäßigkeit weniger streng sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von hochlegierten Stählen oder Superlegierungen liegt: Die Hochtemperaturfähigkeit und chemische Inertheit von Siliziumkarbid sind unerlässlich, um die erforderlichen metallurgischen Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Prozesskonsistenz und Wiederholbarkeit liegt: Die überlegene thermische Gleichmäßigkeit und die vorhersagbare Alterung von SiC-Elementen bieten die Prozesskontrolle, die für kritische Komponenten in Branchen wie der Luft- und Raumfahrt oder der Medizin erforderlich ist.

Letztendlich ist die Wahl der richtigen Heiztechnologie der erste Schritt zur absoluten Kontrolle über Ihre metallurgischen Ergebnisse.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Legierungswärmebehandlung |

|---|---|

| Temperaturgleichmäßigkeit | Sorgt für eine konsistente metallurgische Struktur und Eigenschaften in der gesamten Legierung |

| Hochtemperaturfähigkeit | Unterstützt Wärmebehandlungen über 1100 °C für fortschrittliche Legierungen wie Superlegierungen |

| Chemische Inertheit | Verhindert Kontamination, bewahrt die Integrität der Legierung und die Korrosionsbeständigkeit |

| Langzeitstabilität | Ermöglicht wiederholbare Prozesse mit vorhersehbarer Alterung und Leistungsregelung |

Bereit, Ihre Legierungswärmebehandlung mit Präzision und Zuverlässigkeit zu verbessern?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Labor- und Industrieanwendungen zugeschnitten sind. Unsere Produktlinie, die Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme umfasst, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen.

Ob Sie hochlegierte Stähle oder Superlegierungen verarbeiten, unsere Siliziumkarbid-Heizelemente gewährleisten eine überlegene Temperaturregelung, Gleichmäßigkeit und chemische Stabilität für konsistente Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren und die Leistung liefern können, die Ihre Projekte erfordern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer