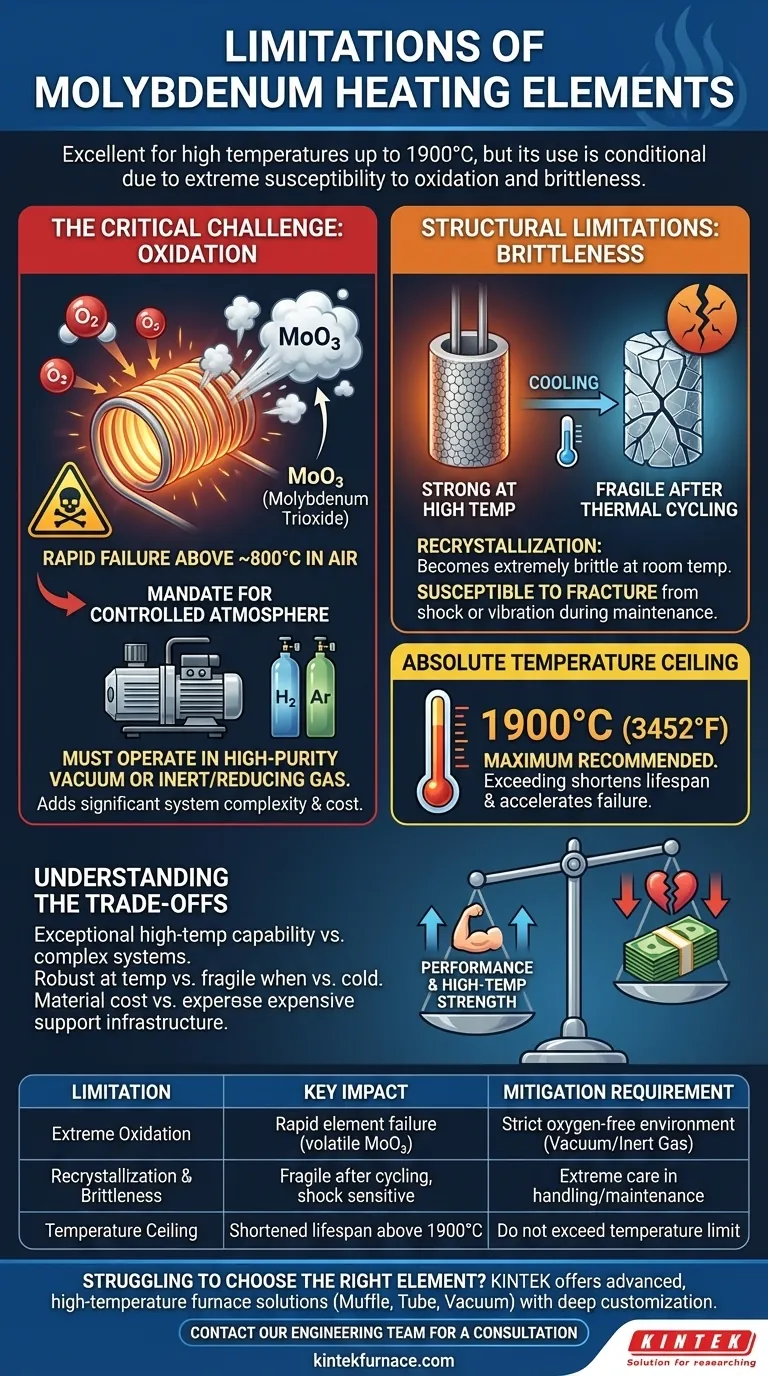

Obwohl es ein ausgezeichnetes Material für Hochtemperaturanwendungen ist, liegen die Haupteinschränkungen von Molybdän in seiner extremen Anfälligkeit für Oxidation und seiner Neigung, nach thermischem Durchlaufen spröde zu werden. Es kann nicht in Gegenwart von Sauerstoff bei hohen Temperaturen betrieben werden, was die Verwendung eines Vakuums oder einer schützenden, inerten Atmosphäre zwingend erforderlich macht.

Molybdän ist ein hochleistungsfähiges Heizelement für Temperaturen bis zu 1900 °C, aber sein Einsatz ist bedingt. Seine ausgeprägte Schwäche gegenüber Oxidation erfordert eine streng kontrollierte, sauerstofffreie Umgebung, was es zu einem Spezialmaterial und keiner allgemeinen Lösung macht.

Die kritische Herausforderung: Oxidation

Der bedeutendste Nachteil von Molybdän ist seine Reaktion mit Sauerstoff. Diese einzelne Eigenschaft bestimmt die gesamte Konstruktion und den Betrieb jedes Ofens, der es verwendet.

Warum Oxidation katastrophal ist

Bei erhöhten Temperaturen reagiert Molybdän schnell mit jedem verfügbaren Sauerstoff. Dies ist kein langsamer Korrosionsprozess; es ist eine aggressive chemische Reaktion.

Die Reaktion bildet Molybdäntrioxid (MoO₃), eine Verbindung, die oberhalb von etwa 800 °C flüchtig ist. Das bedeutet, dass sich die schützende Oxidschicht nicht nur bildet – sie verdampft und legt frisches Metall frei, das in einem sich schnell wiederholenden Zyklus oxidiert werden kann.

Die Folge: Schnelles Versagen

Dieser Prozess der „flüchtigen Oxidation“ führt zu einer schnellen Querschnittsreduzierung des Heizelements. Das Element verschwindet im Laufe der Zeit buchstäblich, was zu einem vorzeitigen und katastrophalen Ausfall führt.

Das Gebot einer kontrollierten Atmosphäre

Um dies zu verhindern, müssen Molybdän-Heizelemente in einem Hochvakuum betrieben werden. Alternativ können sie in einer reduzierenden Atmosphäre (wie trockenem Wasserstoff) oder einer Inertgasatmosphäre (wie Argon) verwendet werden. Diese Anforderung fügt dem Gesamtsystemdesign erhebliche Komplexität und Kosten hinzu.

Verständnis der strukturellen Einschränkungen

Über seine chemische Anfälligkeit hinaus ändern sich auch die physikalischen Eigenschaften von Molybdän auf eine Weise, die seine Verwendung einschränkt.

Rekristallisation und Sprödigkeit

Wenn Molybdän auf seinen Betriebsbereich erhitzt wird, ändert sich seine innere Kornstruktur in einem Prozess, der als Rekristallisation bezeichnet wird.

Obwohl das Metall bei hohen Temperaturen fest ist, macht diese neue Kornstruktur es extrem spröde und zerbrechlich, sobald es auf Raumtemperatur abgekühlt ist.

Die Auswirkungen auf Handhabung und Wartung

Ein „rekristallisiertes“ Molybdänelement ist sehr anfällig für Brüche durch mechanische Stöße oder sogar leichte Vibrationen.

Dies bedeutet, dass beim Ofenwartung oder beim Bewegen des Systems äußerste Vorsicht geboten ist. Ein versehentlicher Stoß, der für andere Materialien harmlos wäre, kann ein Molybdänelement nach Gebrauch leicht zerbrechen lassen.

Die absolute Temperaturgrenze

Die maximal empfohlene Betriebstemperatur für Molybdän beträgt 1900 °C (3452 °F). Eine Überschreitung dieser Temperatur verkürzt seine Lebensdauer erheblich, beschleunigt die Rekristallisation und erhöht das Risiko eines mechanischen Versagens.

Die Abwägungen verstehen

Die Wahl von Molybdän beinhaltet einen klaren Satz von Kompromissen, die Sie für Ihre spezifische Anwendung abwägen müssen.

Leistung vs. Komplexität

Sie erhalten eine außergewöhnliche Hochtemperaturfähigkeit, jedoch auf Kosten der Installation und Wartung eines komplexen Vakuum- oder kontrollierten Atmosphärensystems. Elemente, die in Luft arbeiten, wie Siliziumkarbid, bieten Einfachheit, können aber nicht die gleichen Temperaturen erreichen.

Hochtemperaturfestigkeit vs. Raumtemperatur-Zerbrechlichkeit

Das Material ist innerhalb seines Hochtemperaturbereichs robust und effektiv. Seine Sprödigkeit nach Gebrauch bei Raumtemperatur stellt jedoch ein erhebliches Risiko bei Wartungsarbeiten dar und kann die langfristigen Betriebskosten aufgrund versehentlicher Brüche erhöhen.

Materialkosten vs. Systemkosten

Während die Kosten für Molybdändraht oder -stab ein Faktor sind, werden die Gesamtkosten des Besitzes von der unterstützenden Ausrüstung dominiert. Vakuumpumpen, Gasmanagementsysteme und hochentwickelte Steuerungen sind erforderlich, um die notwendige Betriebsumgebung zu schaffen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss auf den nicht verhandelbaren Anforderungen Ihres Prozesses basieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, extreme Temperaturen (bis zu 1900 °C) in einem neuen, speziell entwickelten System zu erreichen: Molybdän ist eine ausgezeichnete Wahl, vorausgesetzt, Sie planen und warten ein Hochvakuum oder eine inerte Atmosphäre.

- Wenn Ihr Hauptaugenmerk auf der Betriebssimplicity oder häufigem Wartungszugang liegt: Die Sprödigkeit und die Atmosphärenanforderungen von Molybdän machen es ungeeignet; ziehen Sie Alternativen in Betracht, die in Luft arbeiten können.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Vorlaufkosten und der Systemkomplexität liegt: Die umfangreiche Infrastruktur, die für Molybdän erforderlich ist, macht andere Materialien oft zu einer wirtschaftlicheren und praktischere Wahl.

Das Verständnis dieser inhärenten Einschränkungen ist der Schlüssel zur Nutzung der Leistungsfähigkeit von Molybdän und zur Gewährleistung von Leistung und Zuverlässigkeit in Ihrem Hochtemperaturprozess.

Zusammenfassungstabelle:

| Einschränkung | Wesentliche Auswirkung | Minderungsanforderung |

|---|---|---|

| Extreme Oxidation | Schnelle Bildung von flüchtigem MoO₃, was zum Ausfall des Elements führt | Strikt sauerstofffreie Umgebung (Vakuum/Inertgas) |

| Rekristallisation & Sprödigkeit | Wird nach thermischem Durchlaufen spröde, anfällig für Stöße | Äußerste Sorgfalt bei der Handhabung und Wartung |

| Temperaturobergrenze | Maximal empfohlene Betriebstemperatur von 1900 °C | Temperaturgrenze darf nicht überschritten werden, um eine verkürzte Lebensdauer zu vermeiden |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Hochtemperatur-Heizelements für Ihre anspruchsvolle Anwendung?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Eigenfertigung, um vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr- sowie Vakuum- & Atmosphärenöfen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie sich von unseren Experten dabei helfen, die Kompromisse zwischen Materialien wie Molybdän und Alternativen abzuwägen, um das optimale Heizelement und Ofensystem für Ihren spezifischen Prozess auszuwählen und so Leistung, Zuverlässigkeit und Wert zu gewährleisten.

Kontaktieren Sie noch heute unser Ingenieurteam für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

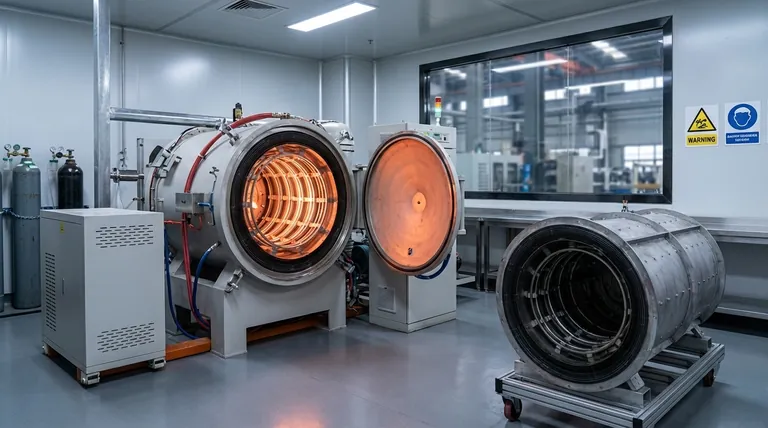

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung