Die thermische Schockbeständigkeit ist die Fähigkeit eines Materials, schnellen und extremen Temperaturänderungen standzuhalten, ohne zu reißen oder zu versagen. Diese Eigenschaft ist in jeder Anwendung von entscheidender Bedeutung, bei der eine Komponente plötzlicher Erwärmung oder Abkühlung ausgesetzt ist, da diese Ereignisse innere Spannungen erzeugen, die zu katastrophalem Versagen führen können.

Das Kernproblem ist nicht die Temperatur selbst, sondern die Geschwindigkeit der Temperaturänderung. Ein Material versagt, wenn sich ein Teil davon viel schneller ausdehnt oder zusammenzieht als ein anderes, wodurch innere Spannungen entstehen, die seine strukturellen Grenzen überschreiten.

Wie thermische Schocks zu Materialversagen führen

Um thermische Schocks zu verhindern, ist es wichtig, zunächst den physikalischen Mechanismus zu verstehen, der zum Materialversagen führt. Es ist ein Kampf zwischen der Wärmeausdehnung und der inhärenten Festigkeit des Materials.

Der Kernmechanismus: Ungleichmäßige Ausdehnung

Wenn ein Material erwärmt wird, dehnt es sich aus. Wenn es abgekühlt wird, zieht es sich zusammen. Wenn diese Temperaturänderung sehr schnell erfolgt, ändert die Oberfläche des Materials ihre Temperatur (und Größe) lange bevor dies im Kern geschieht.

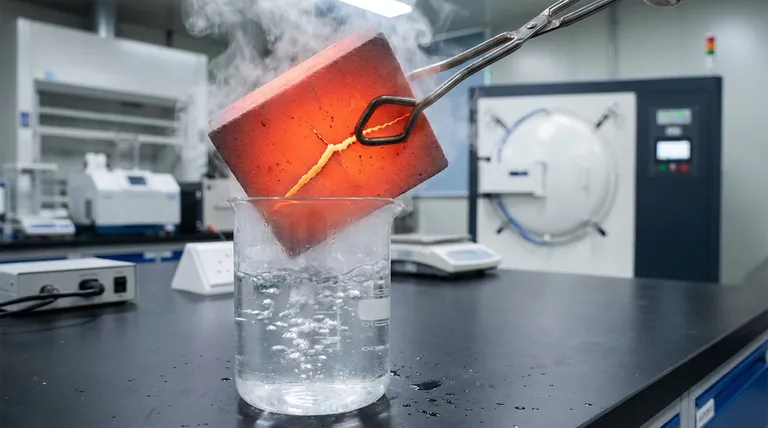

Stellen Sie sich vor, Sie gießen eisgekühltes Wasser in eine heiße Glasschale. Die innere Oberfläche kühlt ab und zieht sich sofort zusammen, während das heißere äußere Glas ausgedehnt bleibt.

Aufbau innerer Spannungen

Dieser Unterschied in der Ausdehnung oder Kontraktion zwischen Oberfläche und Kern erzeugt immense innere Zug- und Druckspannungen. Die sich zusammenziehende Oberfläche versucht im Wesentlichen, sich vom noch ausgedehnten Kern wegzuziehen, wodurch mechanische Spannungen entstehen.

Überschreitung der Materialfestigkeit

Jedes Material hat eine endliche Festigkeit. Wenn die durch die schnelle Temperaturänderung erzeugte innere Spannung die Zug- oder Biegefestigkeit des Materials überschreitet, entsteht ein Riss, um diese Spannung abzubauen. Dies ist ein thermisches Schockversagen.

Schlüsselfaktoren für die thermische Schockbeständigkeit

Die Beständigkeit eines Materials gegen thermische Schocks ist keine einzelne Eigenschaft, sondern eine Kombination mehrerer unabhängiger physikalischer Merkmale. Das Verständnis dieser Faktoren ist der Schlüssel zur Materialauswahl.

Niedriger Wärmeausdehnungskoeffizient (CTE)

Dies ist wohl der wichtigste Faktor. Materialien mit einem niedrigen CTE dehnen sich bei Temperaturänderungen einfach weniger aus und ziehen sich weniger zusammen. Weniger Größenänderung bedeutet weniger interne Spannungen, was sie von Natur aus widerstandsfähiger gegen thermische Schocks macht.

Hohe Wärmeleitfähigkeit

Ein Material mit hoher Wärmeleitfähigkeit lässt Wärme schnell durchdringen. Dies hilft dem gesamten Objekt, auch bei schneller Erwärmung oder Abkühlung eine gleichmäßigere Temperatur beizubehalten, wodurch der Temperaturunterschied zwischen Oberfläche und Kern minimiert und somit die Spannung reduziert wird.

Hohe mechanische Festigkeit

Ein stärkeres Material kann einfach höhere innere Spannungen aushalten, bevor es bricht. Hohe Zug- und Biegefestigkeit bieten eine größere Sicherheitsmarge gegen die durch thermische Gradienten induzierten Spannungen.

Hohe Elastizität (Niedriger Elastizitätsmodul)

Ein Material mit einem niedrigeren Elastizitätsmodul ist „flexibler“. Es kann sich elastisch verformen, um eine gewisse innere Spannung aufzunehmen, ohne zu reißen, und verhält sich eher wie Gummi als wie ein sprödes Glas.

Verständnis der Kompromisse

Es gibt kein einziges „perfektes“ Material, und die Optimierung der thermischen Schockbeständigkeit beinhaltet oft Kompromisse bei anderen wünschenswerten Eigenschaften.

Materialeigenschaftskonflikte

Materialien mit ausgezeichneter thermischer Schockbeständigkeit, wie bestimmte technische Keramiken, weisen möglicherweise eine geringe Schlagfestigkeit auf oder sind schwer zu bearbeiten. Umgekehrt kann eine starke Metalllegierung einen hohen CTE aufweisen, was sie anfällig für thermische Ermüdung im Laufe der Zeit macht.

Die Rolle der Geometrie

Das Versagen durch thermischen Schock hängt nicht nur vom Material ab, sondern auch vom Design des Teils. Dicke Abschnitte erzeugen größere thermische Gradienten als dünne Abschnitte. Scharfe Innenkanten wirken als Spannungskonzentratoren und bieten einen natürlichen Ausgangspunkt für die Rissbildung. Ein gutes Design mit glatten Radien und gleichmäßiger Dicke kann die Lebensdauer einer Komponente dramatisch verbessern.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Auswahlstrategie muss von den spezifischen Anforderungen Ihrer Umgebung geleitet werden. Es gibt keine Einheitslösung.

- Wenn Ihr Hauptaugenmerk auf dem Überleben extremer, schneller Temperaturschwankungen liegt: Priorisieren Sie Materialien mit einem sehr niedrigen Wärmeausdehnungskoeffizienten (CTE) und hoher Wärmeleitfähigkeit, wie Schmelzquarz oder Siliziumnitrid.

- Wenn Ihre Anwendung sowohl thermische Zyklen als auch hohe mechanische Belastungen beinhaltet: Sie müssen die thermische Schockbeständigkeit gegen die erforderliche Zugfestigkeit abwägen und oft nach speziellen Superlegierungen oder Keramikmatrixverbundwerkstoffen suchen.

- Wenn Sie auf ein bestimmtes Material beschränkt sind: Konzentrieren Sie sich darauf, den Prozess zu steuern, indem Sie die Aufheiz- und Abkühlrate reduzieren, oder indem Sie die Komponente neu gestalten, um scharfe Ecken und dicke Querschnitte zu vermeiden.

Das Verständnis dieser Prinzipien führt Sie von der bloßen Auswahl eines Materials hin zur Entwicklung einer wirklich zuverlässigen Lösung.

Zusammenfassungstabelle:

| Schlüsselfaktor | Beschreibung | Wichtigkeit |

|---|---|---|

| Niedriger Wärmeausdehnungskoeffizient (CTE) | Material dehnt sich bei Temperaturänderungen weniger aus/zieht sich weniger zusammen | Reduziert innere Spannungen durch thermische Gradienten |

| Hohe Wärmeleitfähigkeit | Wärme überträgt sich schnell durch das Material | Minimiert Temperaturunterschiede zwischen Oberfläche und Kern |

| Hohe mechanische Festigkeit | Material hält hoher Spannung vor dem Bruch stand | Bietet Sicherheitsmarge gegen thermisch induzierte Spannungen |

| Hohe Elastizität (Niedriger Modul) | Material verformt sich unter Spannung elastisch | Absorbiert Spannung ohne Rissbildung und verbessert die Flexibilität |

Erweitern Sie die Fähigkeiten Ihres Labors mit KINTEKs fortschrittlichen Hochtemperaturlösungen! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir vielfältigen Laboren zuverlässige Ofensysteme wie Muffel-, Rohr-, Drehroh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, verbessert die Prüfung der thermischen Schockbeständigkeit und die Materialhaltbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesse optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung