Ja, absolut. Moderne Drehrohöfen können umfangreich automatisiert werden, um ein Maß an Präzision und Effizienz zu erreichen, das mit manueller Steuerung allein nur schwer aufrechtzuerhalten ist. Dies wird durch die Integration einer Reihe von Technologien erreicht, darunter speicherprogrammierbare Steuerungen (SPS), Motorsteuerzentralen (MCCs) und umfassende Datenerfassungssysteme, die zusammenarbeiten, um den gesamten Prozess zu steuern.

Automatisierung verwandelt einen Drehrohrofen von einem manuell betriebenen Gerät in ein hochstabiles, selbstregulierendes System. Das Ziel ist nicht nur der Ersatz von Bedienern, sondern die Erzielung eines konsistenten thermischen Profils und Betriebszustands, der den Durchsatz maximiert und den Energieverbrauch minimiert.

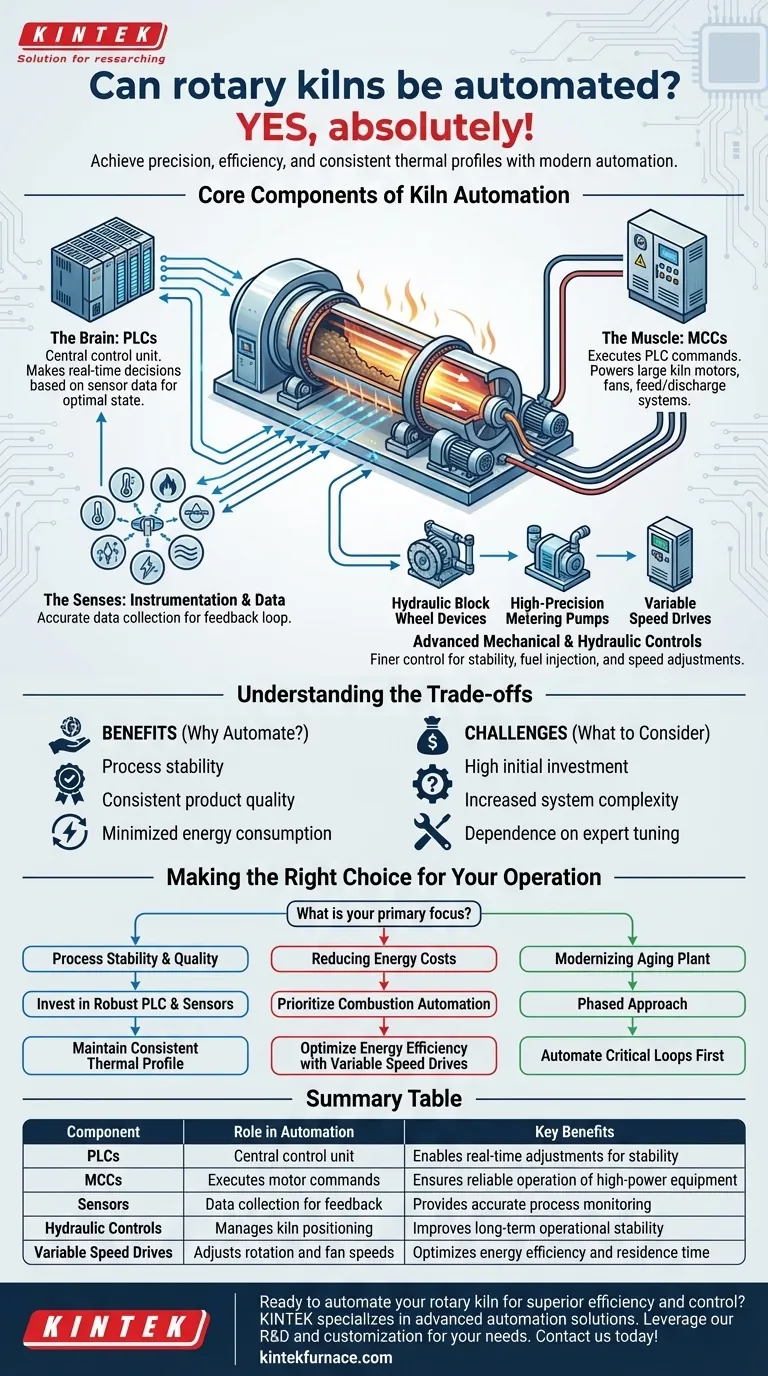

Die Kernkomponenten der Ofenautomatisierung

Die Automatisierung eines Drehrohrofens umfasst die Schaffung eines geschlossenen Regelkreissystems. Dieses System verwendet digitale „Gehirne“, um Daten von Sensoren zu interpretieren und präzise physische Anpassungen an der Maschine vorzunehmen.

Das Gehirn: Speicherprogrammierbare Steuerungen (SPS)

Die SPS ist das zentrale Nervensystem des automatisierten Ofens. Es handelt sich um einen robusten Industrierechner, der die Steuerungslogik ausführt.

Basierend auf Echtzeitdaten von Sensoren trifft die SPS ständige Entscheidungen, um Variablen wie Drehgeschwindigkeit, Brennstoffdurchfluss und Luftstrom anzupassen, um einen vordefinierten, optimalen Zustand aufrechtzuerhalten.

Die Muskeln: Motorsteuerzentralen (MCCs)

Die MCC fungiert als Schnittstelle zwischen den Niederspannungssteuersignalen der SPS und den Hochleistungskomponenten.

Sie beherbergt die Schütze, Antriebe und Schutzschaltungen für die großen Motoren, die den Ofen drehen, die Zuggebläse antreiben und die Zuführungs- und Austragssysteme bedienen. Die SPS teilt der MCC mit, was zu tun ist, und die MCC führt den Befehl aus.

Die Sinne: Instrumentierung und Datenerfassung

Damit eine SPS intelligente Entscheidungen treffen kann, benötigt sie genaue Daten. Ein Netzwerk von Sensoren liefert diese Informationen.

Wichtige Sensoren messen typischerweise die Temperatur der Brennzone, die Temperatur und Zusammensetzung der Abgase, die Temperatur des Ofenmantels und die Materialzufuhrrate. Diese Daten werden gesammelt und in einem kontinuierlichen Kreislauf an die SPS zurückgeführt.

Fortschrittliche mechanische und hydraulische Steuerungen

Die Automatisierung nutzt auch moderne mechanische Komponenten für eine feinere Steuerung. Dazu gehören:

- Hydraulische Blockradeinrichtungen: Diese Systeme helfen, den Axialschub des Ofens zu steuern und sicherzustellen, dass er für einen stabilen Langzeitbetrieb korrekt auf seinen Rollen positioniert bleibt.

- Hochpräzisionsdosierpumpen: Automatisierte Systeme verwenden diese Pumpen zur präzisen Einspritzung von Brennstoff oder anderen Zusatzstoffen, was die thermische Stabilität und Produktqualität direkt beeinflusst.

- Drehzahlgeregelte Antriebe: Diese werden von der SPS gesteuert und ermöglichen präzise Anpassungen der Ofendrehzahl und Lüftergeschwindigkeiten, was für die Optimierung der Verweilzeit und des Energieverbrauchs von entscheidender Bedeutung ist.

Die Abwägungen verstehen

Obwohl die Vorteile erheblich sind, erfordert die Einführung der Automatisierung ein klares Verständnis der damit verbundenen Herausforderungen.

Hohe Anfangsinvestition

Die Implementierung eines vollständigen Automatisierungspakets erfordert erhebliche Kapitalaufwendungen. Die Kosten umfassen nicht nur die SPS und MCCs, sondern auch die Sensoren, Softwareentwicklung, Installation und Inbetriebnahme.

Erhöhte Systemkomplexität

Ein automatisierter Ofen ist ein hochentwickeltes System. Er erfordert spezielles Wissen für Wartung und Fehlerbehebung. Ihre technischen Mitarbeiter müssen geschult werden, um die Steuerungslogik zu verwalten und auftretende Probleme zu diagnostizieren.

Abhängigkeit von der Systemabstimmung

Die Wirksamkeit eines automatisierten Systems hängt vollständig von der Qualität seiner Programmierung und Abstimmung ab. Ein schlecht konfigurierter Regelkreis kann schlechter funktionieren als ein geschickter manueller Bediener und potenziell zu Prozessinstabilität oder Schäden an der Ausrüstung führen.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung zur Automatisierung sollte von Ihren spezifischen betrieblichen Zielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Produktqualität liegt: Investieren Sie in ein robustes SPS-System mit umfassender Sensorintegration, um ein konsistentes thermisches Profil und eine konstante Verweilzeit aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Energiekosten liegt: Priorisieren Sie die Automatisierung des Verbrennungssystems und nutzen Sie drehzahlgeregelte Antriebe für Zuggebläse sowie präzise Brennstoffregelung zur Optimierung der Energieeffizienz.

- Wenn Ihr Hauptaugenmerk auf der Modernisierung einer alternden Anlage liegt: Ein schrittweiser Ansatz ist oft am besten, beginnend mit der Automatisierung der kritischsten Regelkreise (wie Ofendrehzahl und Zug), bevor zu einem voll integrierten System übergegangen wird.

Durch den Einsatz von Automatisierung erhalten Sie eine direkte und präzise Kontrolle über einen der kritischsten Prozesse in Ihrer Anlage.

Zusammenfassungstabelle:

| Komponente | Rolle bei der Automatisierung | Wesentliche Vorteile |

|---|---|---|

| SPS | Zentrale Steuereinheit | Ermöglicht Echtzeitanpassungen für Stabilität |

| MCCs | Führt Motorbefehle aus | Gewährleistet zuverlässigen Betrieb von Hochleistungskomponenten |

| Sensoren | Datenerfassung für Rückmeldung | Bietet genaue Prozessüberwachung |

| Hydraulische Steuerungen | Verwaltet die Ofenpositionierung | Verbessert die langfristige Betriebs-stabilität |

| Drehzahlgeregelte Antriebe | Passt Dreh- und Lüftergeschwindigkeiten an | Optimiert Energieeffizienz und Verweilzeit |

Sind Sie bereit, Ihren Drehrohrofen für überlegene Effizienz und Kontrolle zu automatisieren? KINTEK ist spezialisiert auf Hochtemperatur-Ofenlösungen, einschließlich fortschrittlicher Automatisierung für Drehrohöfen. Durch die Nutzung unserer außergewöhnlichen F&E und Eigenfertigung bieten wir tiefe Anpassungsmöglichkeiten, um Ihren einzigartigen betrieblichen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess mit maßgeschneiderten Automatisierungssystemen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen