Stellen Sie sich eine Werkstatt vor. In der Ecke steht ein großer Vakuumofen mit einer Kammer, das Arbeitspferd des Betriebs. Der Prozess ist ein vertrauter, fast meditativer Rhythmus: Teile laden, Tür schließen, Atmosphäre abpumpen. Erhitzen, Halten, Abkühlen. Entlüften, öffnen, entladen.

Und dann warten. Der gesamte mehrstündige Zyklus muss für den nächsten Batch wieder von vorne beginnen.

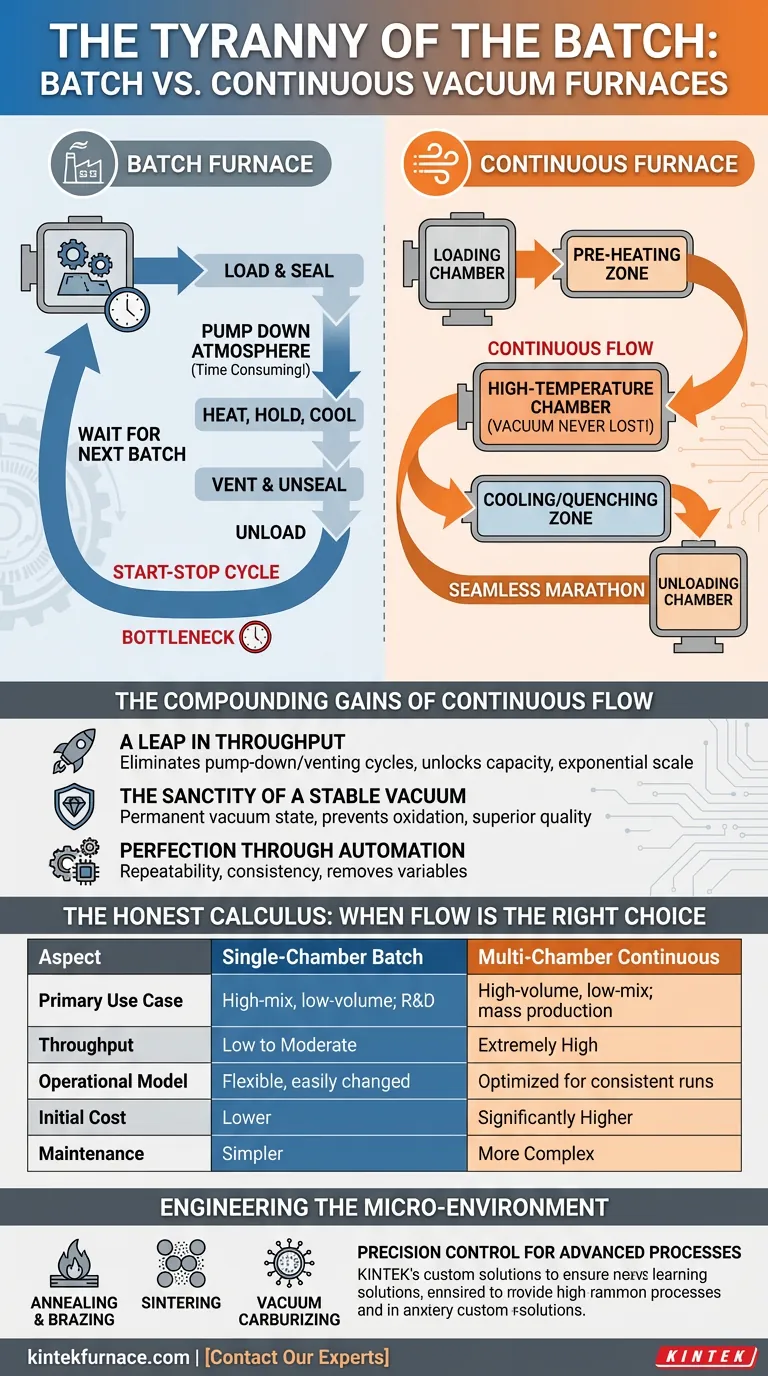

Das ist die Tyrannei des Batches. Es ist ein zuverlässiger Prozess, aber im Grunde eine Existenz im Stillstand. Jeder Zyklus ist eine Insel, getrennt vom letzten, was einen Engpass schafft, der das Tempo der gesamten Produktionslinie bestimmt. Das ist nicht nur eine mechanische Einschränkung, sondern auch eine psychologische, die eine Denkweise von segmentierter Arbeit anstelle eines kontinuierlichen Flusses erzwingt.

Jenseits des Engpasses: Die Philosophie des kontinuierlichen Flusses

Die Kernineffizienz der Batch-Produktion liegt nicht im thermischen Prozess selbst, sondern in der Zeit, die für die Vorbereitung der Umgebung aufgewendet wird. Das Abpumpen auf Vakuum und das Zurückführen auf Atmosphärendruck für jede einzelne Ladung ist der Punkt, an dem produktive Zeit verloren geht.

Ein kontinuierlicher Vakuumofen mit mehreren Kammern ist die elegante technische Antwort auf dieses Problem. Er verbessert nicht nur den alten Prozess, sondern führt eine neue Philosophie ein.

Anstatt einer einzigen Kammer, die alles erledigt, besteht der Ofen aus einer Reihe spezialisierter Zonen, die durch vakuumdichte Durchgänge verbunden sind:

- Beladekammer: Teile treten in das System ein.

- Vorwärmzone: Teile werden schrittweise auf Temperatur gebracht.

- Hochtemperaturkammer: Der Kernprozess (Löten, Sintern usw.) findet statt.

- Kühl-/Abschreckzone: Teile werden unter kontrollierten Bedingungen abgekühlt.

- Entladekammer: Fertige Teile verlassen das System.

Die Teile bewegen sich automatisch von einer Kammer zur nächsten. Die entscheidende Erkenntnis ist: Die zentrale Hochtemperaturkammer verliert niemals ihr Vakuum. Sie bleibt eine makellose, stabile Umgebung, bereit für einen kontinuierlichen Materialstrom. Dies verwandelt den Arbeitsablauf von einer Reihe unzusammenhängender Sprints in einen nahtlosen Marathon.

Die sich verstärkenden Vorteile ununterbrochener Arbeit

Die Befreiung vom Batch-Zyklus schafft sich verstärkende Vorteile, die weit über die reine Geschwindigkeit hinausgehen.

Ein Sprung im Durchsatz

Durch den Wegfall des Aufpump-/Entlüftungszyklus für die Hauptkammer wird die Kapazität des Ofens freigeschaltet. Der einzige limitierende Faktor ist die Prozesszeit selbst, nicht die Einrichtung. Dies ermöglicht eine dramatische Steigerung des Produktionsmaßstabs und verwandelt einen linearen Prozess in einen exponentiellen.

Die Heiligkeit eines stabilen Vakuums

In einem Batch-Ofen ist die makellose Vakuumumgebung temporär – sie wird mit jedem Zyklus erzeugt und zerstört. In einem kontinuierlichen Ofen ist das Vakuum ein permanenter, geschützter Zustand. Diese Stabilität ist entscheidend für die Erzielung einer überlegenen Materialqualität. Sie verhindert vollständig Oxidation und Kontamination durch atmosphärische Gase und gewährleistet die absolute Integrität der verarbeiteten Materialien.

Perfektion durch Automatisierung und Wiederholung

Computergesteuerte Systeme steuern den Transfer der Teile und die Parameter jeder Kammer. Jede Komponente durchläuft exakt das gleiche thermische Profil, vom Vorwärmen bis zum Abkühlen. Dieser Automatisierungsgrad garantiert ein Maß an Wiederholbarkeit und Konsistenz, das in manuell verwalteten Batch-Systemen kaum zu erreichen ist. Er eliminiert Variablen und schafft Vertrauen in das Endprodukt.

Konstruktion der Mikroumgebung

Die wahre Schönheit dieser Systeme liegt in der Präzision, die sie bieten. Da jede Kammer einer einzigen Aufgabe gewidmet ist, kann sie in außergewöhnlichem Maße optimiert werden.

Dies ermöglicht fortschrittliche Prozesse mit punktgenauer Kontrolle:

- Glühen & Löten: Erzeugung perfekter Verbindungen und Materialeigenschaften.

- Sintern: Umwandlung von Metallpulvern in feste, Hochleistungsteile.

- Vakuum-Aufkohlen: Härten von Oberflächen mit außergewöhnlicher Gleichmäßigkeit.

Darüber hinaus ermöglichen Funktionen wie die Teildruckregelung den Ingenieuren, die Atmosphäre fein abzustimmen und spezifische metallurgische Effekte wie die Verdampfung von Chrom aus Stahl bei hohen Temperaturen zu verhindern. Dies erfordert tiefgreifendes Fachwissen, weshalb zweckgebundene Systeme unerlässlich sind. Bei KINTEK ist es unsere Philosophie, dass der Ofen auf den Prozess zugeschnitten sein muss, weshalb wir uns auf die Anpassung von Vakuumsystemen für einzigartige materialwissenschaftliche Herausforderungen spezialisiert haben.

Die ehrliche Kalkulation: Wenn Fluss die richtige Wahl ist

Ein kontinuierlicher Ofen ist ein leistungsstarkes Werkzeug, aber er ist ein Spezialist. Die Entscheidung für einen ist eine strategische Wahl zwischen Skalierbarkeit und Flexibilität.

| Aspekt | Batch-Ofen mit einer Kammer | Kontinuierlicher Ofen mit mehreren Kammern |

|---|---|---|

| Hauptanwendungsfall | Hohe Mischung, geringe Volumina; F&E | Hohe Volumina, geringe Mischung; Massenproduktion |

| Durchsatz | Gering bis moderat | Extrem hoch |

| Betriebsmodell | Flexibel, leicht zu ändernde Parameter | Optimiert für konsistente, wiederholte Läufe |

| Anfangskosten | Niedriger | Deutlich höher |

| Wartung | Einfacher | Komplexer, erfordert qualifiziertes Personal |

Die Kalkulation ist klar. Wenn Ihr Betrieb von der Produktion großer Mengen eines konsistenten Teils profitiert, bietet der kontinuierliche Ofen einen unübertroffenen ROI, indem er die Stückkosten senkt und den Output maximiert. Wenn Ihre Arbeit häufige Änderungen der Teilegröße, des Materials oder der thermischen Zyklen beinhaltet, ist ein flexibler, hochwertiger Batch-Ofen möglicherweise die praktischere Lösung.

Letztendlich ist der Übergang zu einem kontinuierlichen System ein Wendepunkt. Es ist eine Verpflichtung zur industriellen Produktion, bei der Effizienz, Qualität und Wiederholbarkeit an erster Stelle stehen. Die Wahl betrifft nicht nur die Hardware, sondern definiert die Zukunft Ihrer Fertigungskapazitäten. Ob Sie mit einem kontinuierlichen System skalieren oder einen spezialisierten Batch-Prozess optimieren, ein Partner, der die Nuancen des Ofendesigns versteht, ist entscheidend.

Bei KINTEK decken unsere F&E- und Fertigungskompetenzen das gesamte Spektrum ab, von Muffel- und Rohröfen bis hin zu hochgradig angepassten Vakuum- und CVD-Systemen, um sicherzustellen, dass Ihre Ausrüstung perfekt zu Ihren Ambitionen passt. Wenn Sie bereit sind, bestehende Grenzen zu überwinden und eine effizientere Zukunft zu gestalten, kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Ähnliche Artikel

- Schwerkraft als Verbündeter: Der kontraintuitive Geniestreich von vertikalen Vakuumöfen

- Die Physik makelloser Produktion: Warum kontinuierliche Vakuumöfen die Qualität im großen Maßstab neu definieren

- Die Physik der Abwesenheit: Wie Vakuumöfen die Grenzen der Hitze trotzen

- Die Drei-Achsen-Logik: Wie man einen Vakuumofen auswählt, der funktioniert

- Das Streben nach Nichts: Wie die Steuerung von Vakuumöfen das Schicksal von Materialien bestimmt