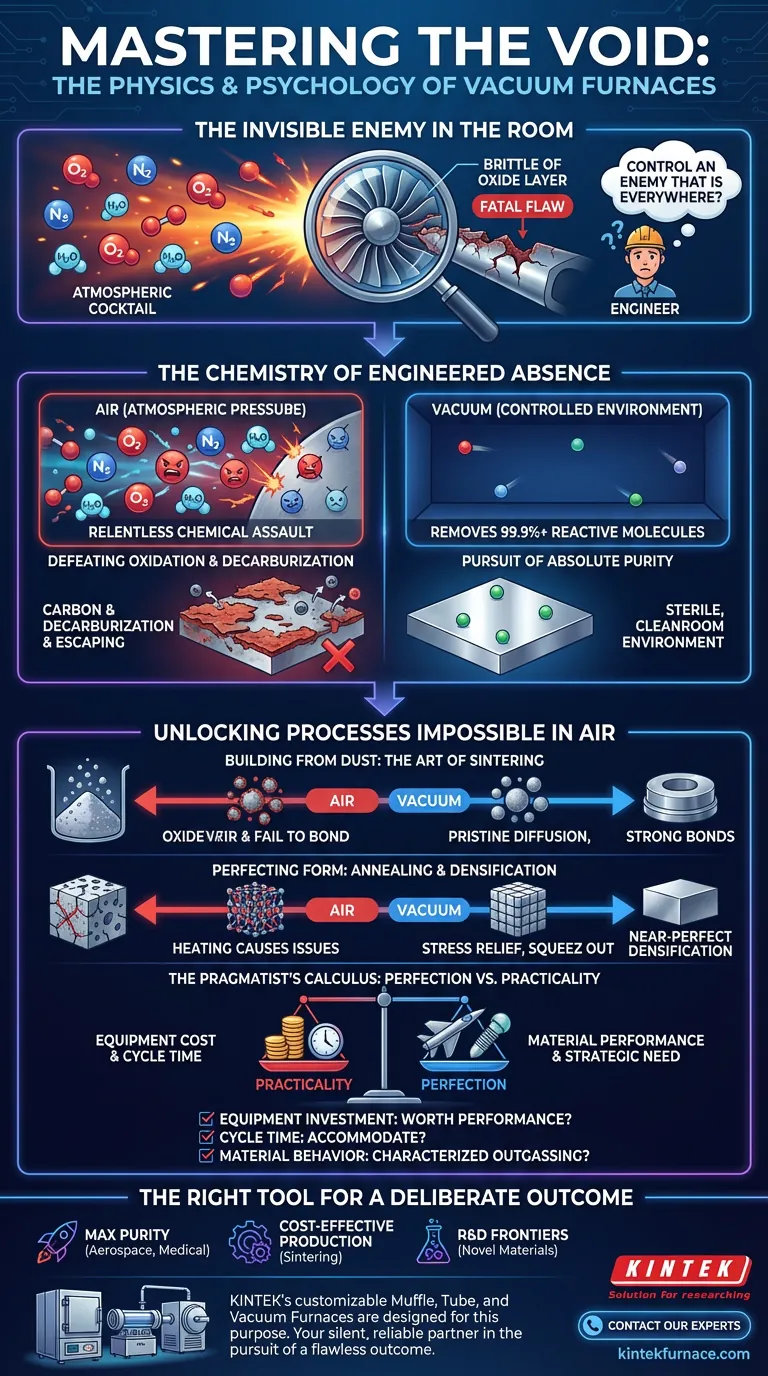

Der unsichtbare Feind im Raum

Ein Luftfahrtingenieur inspiziert eine neu geschmiedete Turbinenschaufel. Mit bloßem Auge ist sie perfekt. Doch unter dem Mikroskop offenbart ein mikroskopisches Netzwerk von Oxid-Einschlüssen einen fatalen Fehler – eine Schwäche, die durch einen unsichtbaren Saboteur verursacht wurde.

Der Feind? Die Luft selbst.

Wir verbringen unser Leben in der Atmosphäre und betrachten sie selten als aktives chemisches Agens. Aber in der Welt der Hochleistungsmaterialien werden der Sauerstoff, Stickstoff und Wasserdampf, den wir atmen, bei hohen Temperaturen zu aggressiven Verunreinigungen. Dies stellt eine tiefgreifende psychologische Herausforderung für Ingenieure und Wissenschaftler dar: Wie kontrolliert man einen Feind, der überall und nirgends zugleich ist?

Die Antwort ist nicht, ihn zu bekämpfen, sondern die Kampfzone komplett zu entfernen. Das ist die Philosophie hinter dem Vakuumofen. Es geht nicht darum, Leere zu schaffen, sondern absolute Kontrolle zu etablieren.

Die Chemie der konstruierten Abwesenheit

Ein Vakuum ist keine Leere. Es ist eine hochkontrollierte, konstruierte Umgebung, die bewusst von reaktiven Molekülen befreit wurde.

Auf Meereshöhe wird jede Quadratzoll eines Materials von Billionen von Gasmolekülen bombardiert. Bei Raumtemperatur ist dies meist harmlos. Aber fügen Sie die Energie eines Wärmebehandlungsprozesses hinzu, und dieser sanfte atmosphärische Druck verwandelt sich in einen unaufhörlichen chemischen Angriff.

Die Kernfunktion eines Vakuumofens ist es, diesen Angriff zu stoppen, bevor er beginnt.

Oxidation und Entkohlung besiegen

Der offensichtlichste Angreifer ist Sauerstoff. Bei hohen Temperaturen bindet er sich aggressiv an die meisten Metalle und bildet eine spröde, abblätternde Oxidschicht. Das ist Oxidation. Bei Stählen mit hohem Kohlenstoffgehalt entzieht er der Oberfläche auch Kohlenstoff, ein Prozess namens Entkohlung, der das Material genau dort erweicht, wo es am härtesten sein müsste.

Eine Vakuumumgebung entfernt über 99,9 % dieser Sauerstoffmoleküle. Sie verlangsamt die Reaktion nicht nur; sie verhindert, dass sie überhaupt stattfindet, und bewahrt so die intrinsische Oberflächenintegrität und chemische Zusammensetzung des Materials.

Das Streben nach absoluter Reinheit

Luft ist jedoch nicht nur Sauerstoff. Sie ist ein Cocktail aus Gasen. Stickstoff kann unerwünschte Nitride bilden. Wasserdampf kann Wasserstoff einführen, der zu Versprödung führt.

Diese subtilen Formen der Kontamination können die grundlegenden Eigenschaften eines Materials auf unvorhersehbare Weise verändern. Ein Vakuumofen eliminiert diese Unsicherheit und stellt sicher, dass nur die Elemente vorhanden sind, die Sie absichtlich hinzugefügt haben. Es ist das Nächstliegende zu einer sterilen Reinraumumgebung für die Metallurgie.

Prozesse ermöglichen, die in Luft unmöglich sind

Durch die Beseitigung der Einschränkungen durch atmosphärischen Druck und Chemie ermöglichen Vakuumöfen thermische Prozesse, die sonst physikalisch unmöglich wären.

Bauen aus Staub: Die Kunst des Sinterns

Sintern ist die feine Kunst, pulverförmige Materialien zu einem festen, dichten Teil zu verschmelzen, ohne sie zu schmelzen. So werden viele hochfeste Keramiken und komplexe Metallkomponenten hergestellt.

An offener Luft würde die immense Oberfläche des Pulvers zu katastrophaler Oxidation führen, lange bevor sich die Partikel verbinden könnten. Ein Vakuum bietet die makellose Hochtemperatur-Bühne, die erforderlich ist, damit Atome über Partikelgrenzen diffundieren und eine starke, einheitliche Komponente bilden können.

Form perfektionieren: Glühen und Verdichten

Ein Vakuum verändert auch das physikalische Verhalten eines Materials grundlegend. Prozesse wie Glühen – das die Kristallstruktur eines Materials verfeinert, um Spannungen abzubauen und die Duktilität zu verbessern – sind ohne atmosphärische Störungen weitaus effektiver.

Darüber hinaus können Materialien unter Vakuum auf höhere Temperaturen erhitzt werden, bevor sie zu verdampfen beginnen. Dies ermöglicht Prozesse wie das Vakuum-Heißpressen, um die letzten Poren in einer Komponente herauszudrücken und eine nahezu perfekte Verdichtung und überlegene mechanische Festigkeit zu erzielen.

Die Kalkulation des Pragmatikers: Perfektion vs. Praktikabilität

Ein Vakuum ist ein mächtiges Werkzeug, aber seine Anwendung erfordert eine nüchterne Bewertung seiner Kompromisse. Die Entscheidung ist eine Balance zwischen dem Ideal und dem Praktischen.

| Überlegung | Die technische Realität | Die strategische Frage |

|---|---|---|

| Ausrüstung & Kosten | Vakuumsysteme sind eine bedeutende Kapital- und Betriebsinvestition. | Ist die erforderliche Materialleistung die Investition wert? |

| Zykluszeit | Das Evakuieren einer Kammer braucht Zeit und verlangsamt den Durchsatz. | Kann unser Produktionsplan die zusätzliche Prozesszeit berücksichtigen? |

| Materialverhalten | Ausgasung kann eingeschlossene Gase freisetzen und den Prozess kontaminieren. | Haben wir das Verhalten unseres Materials unter Vakuum charakterisiert? |

Diese Kalkulation erzwingt eine bewusste Wahl. Man verwendet keinen Vakuumofen standardmäßig; man verwendet ihn, wenn die Kosten eines Versagens unannehmbar hoch sind und die Notwendigkeit der Kontrolle nicht verhandelbar ist.

Das richtige Werkzeug für ein bewusstes Ergebnis

Letztendlich kommt die Wahl der Verarbeitungsumgebung auf die Absicht an.

- Für maximale Reinheit und Leistung in Luft- und Raumfahrt-, Medizin- oder Halbleiteranwendungen ist ein Vakuum die einzige Option.

- Für die kostengünstige Produktion komplexer Teile bietet Vakuumsintern einen Weg zur Herstellung starker, nahezu endkonturnaher Komponenten mit minimalem Abfall.

- Für die Forschung und Entwicklung neuartiger Materialien bietet ein Vakuum die reine, kontrollierte Umgebung, die notwendig ist, um die Grenzen der Wissenschaft zu erforschen.

Dieses Maß an Kontrolle ist kein Zufall; es ist das Ergebnis präzise konstruierter Systeme. Für Forscher und Hersteller, die diese Kompromisse abwägen, ist es das Ziel, ein System zu finden, das ihrer spezifischen Ambition entspricht. Lösungen wie KINTEKs anpassbare Muffel-, Rohr- und Vakuumöfen sind für diesen Zweck konzipiert. Ob bei der Entwicklung neuer Materialien mit einem CVD-System oder bei der Gewährleistung metallurgischer Perfektion – der richtige Ofen wird zu einem stillen, zuverlässigen Partner bei der Verfolgung eines makellosen Ergebnisses.

Um dieses Niveau der Beherrschung der Umgebung zu erreichen, benötigen Sie mehr als Ausrüstung; Sie benötigen Fachwissen. Wenn Sie bereit sind, die unsichtbaren Variablen in Ihrer Arbeit zu eliminieren, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Ähnliche Artikel

- Die Physik der Abwesenheit: Wie Vakuumöfen die Grenzen der Hitze trotzen

- Der unsichtbare Architekt: Wie Vakuumöfen die Zukunft von Verbundwerkstoffen schmieden

- Die Leere meistern: Wie kundenspezifische Vakuumöfen die Zukunft von Materialien schmieden

- Die Physik makelloser Produktion: Warum kontinuierliche Vakuumöfen die Qualität im großen Maßstab neu definieren

- Der unsichtbare Feind: Wie Vakuumöfen Materialperfektion neu definieren