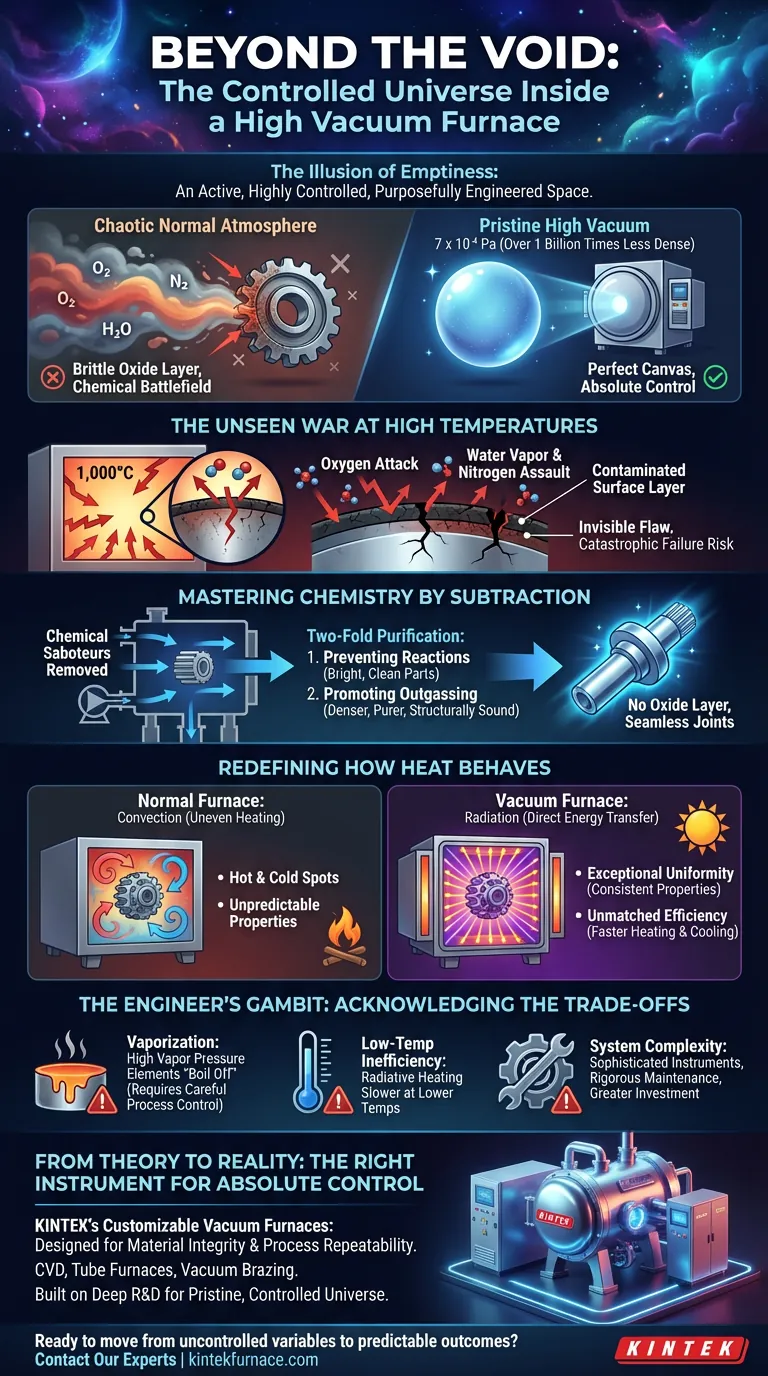

Die Illusion der Leere

Wir neigen dazu, ein Vakuum als Nichts zu betrachten – als einen leeren, passiven Raum. Dies ist ein tiefgreifendes Missverständnis.

Die Umgebung in einem Hochvakuumofen ist einer der aktivsten, hochkontrollierten und gezielt konstruierten Räume in der modernen Materialwissenschaft. Sein Zweck ist nicht, Nichts zu schaffen, sondern eine perfekte Leinwand zu schaffen, frei von den chaotischen, reaktiven Variablen unserer normalen Atmosphäre.

Es geht darum, absolute Kontrolle zu erlangen.

Der unsichtbare Krieg bei hohen Temperaturen

Stellen Sie sich vor, Sie entwerfen eine kritische Komponente für ein Düsentriebwerk. Jede Kurve ist optimiert, jedes Gramm seiner fortschrittlichen Legierung ist für Festigkeit unter extremer Belastung spezifiziert. Nun legen Sie es zum Wärmebehandeln in einen herkömmlichen Ofen.

Bei 1.000 °C wird die Atmosphäre zu einem chemischen Schlachtfeld. Sauerstoffmoleküle, die bei Raumtemperatur harmlos sind, greifen die Oberfläche der Komponente aggressiv an und bilden eine spröde Oxidschicht – ein unsichtbarer Fehler, der zu einem katastrophalen Versagen führen könnte. Wasserdampf und Stickstoff greifen ebenfalls an und verändern die Oberflächenchemie des Materials auf unvorhersehbare Weise.

Sie haben das Teil nicht nur erhitzt; Sie haben es kontaminiert. Dies ist das grundlegende Problem, das ein Vakuumofen löst.

Chemie durch Subtraktion beherrschen

Die Hauptfunktion eines Hochvakuumofens besteht darin, diese chemischen Saboteure systematisch zu entfernen. Durch das Evakuieren der Kammer auf Drücke von bis zu 7 x 10⁻⁴ Pascal (Pa) – über eine Milliarde Mal weniger dicht als die Luft, die wir atmen – wird eine Umgebung geschaffen, die so rein ist, dass diese Reaktionen einfach nicht stattfinden können.

Die zweifache Reinigung

Diese extreme Umgebung tut mehr, als nur Kontamination zu verhindern. Sie reinigt aktiv.

- Verhinderung von Reaktionen: Bei praktisch keinem Sauerstoff oder Wasserdampf kommen die Teile hell und sauber aus dem Ofen. Dies ist unerlässlich für Prozesse wie das Hartlöten von hochreinen Materialien, bei denen selbst eine mikroskopisch kleine Oxidschicht die Bildung einer starken, nahtlosen Verbindung verhindern kann.

- Förderung der Entgasung: Der niedrige Druck schafft einen starken Anreiz für eingeschlossene Verunreinigungen im Material – wie gelösten Wasserstoff oder andere Gase –, zu entweichen. Das Vakuum zieht sie buchstäblich heraus, was zu einem dichteren, reineren und strukturell stabileren Endprodukt führt.

Es ist die Kunst, Perfektion durch Wegnahme zu erreichen.

Neudefinition des Wärmeübergangs

Das Entfernen der Atmosphäre verändert nicht nur die Chemie; es schreibt die Regeln der Thermophysik grundlegend neu.

In einem normalen Ofen erzeugen Luftströmungen (Konvektion) heiße und kalte Stellen, die zu ungleichmäßiger Erwärmung führen. Denken Sie an die wirbelnde, unvorhersehbare Wärme eines Lagerfeuers.

Im Vakuum erfolgt die Wärmeübertragung fast ausschließlich durch Strahlung, auf die gleiche Weise, wie die Sonne die Erde erwärmt. Es ist ein direkter, sichtlinienbasierter Energietransfer.

Die Kraft der Strahlungswärme

- Außergewöhnliche Gleichmäßigkeit: Jede Oberfläche eines komplexen Teils, von seinem dicken Kern bis zu seinen filigranen Kanten, erhält die gleiche Energiemenge. Dies gewährleistet konsistente, vorhersagbare metallurgische Eigenschaften über die gesamte Komponente hinweg.

- Unübertroffene Effizienz: Da keine Luft zuerst aufgeheizt werden muss, wird die Energie direkt auf das Werkstück konzentriert. Dies ermöglicht schnellere Heizzyklen und, nach Abschluss, eine schnelle und gleichmäßige Kühlung durch kontrolliertes Nachfüllen mit einem Inertgas (Gasabschreckung).

Dieses Maß an thermischer Kontrolle ist in einer Standardatmosphäre nicht erreichbar.

Das Gambit des Ingenieurs: Berücksichtigung der Kompromisse

Dieses Streben nach Perfektion bringt eigene Herausforderungen mit sich, die jeder ernsthafte Ingenieur bewältigen muss. Eine Hochvakuumumgebung ist ein mächtiges Werkzeug, keine magische Lösung.

- Verdampfung: Bei sehr hohen Temperaturen und niedrigen Drücken können bestimmte Elemente mit hohem Dampfdruck (wie Chrom in einigen Stählen) "kochen" und durch die Vakuumpumpe entfernt werden, wodurch sich die Legierungszusammensetzung ändert. Dies erfordert eine sorgfältige Prozesskontrolle.

- Ineffizienz bei niedrigen Temperaturen: Die Strahlungswärme ist bei niedrigeren Temperaturen (unter ~600 °C) weniger effektiv. Dies kann die Anfangsphase eines Zyklus im Vergleich zu einem Konvektionsofen manchmal verlangsamen.

- Systemkomplexität: Hochvakuum-Systeme sind hochentwickelte Instrumente. Sie erfordern eine strenge Wartung und operative Expertise und stellen eine größere Investition sowohl in Kapital als auch in Wissen dar.

Von der Theorie zur Praxis: Das richtige Instrument für absolute Kontrolle

Die Wahl eines Vakuumofens ist eine Erklärung dafür, dass Sie die Materialintegrität und Prozesswiederholbarkeit über alles andere stellen. Es ist eine Entscheidung, Variablen zu eliminieren, anstatt sie nur zu tolerieren.

Dies zu erreichen erfordert mehr als nur eine Stahlbox und eine Pumpe. Es erfordert ein System, das für Ihre spezifische Anwendung entwickelt wurde – eines, das ein tiefes Vakuum aufrechterhalten, gleichmäßige Strahlungswärme liefern und die inhärenten Kompromisse des Prozesses bewältigen kann.

Hier werden fachkundige Ingenieurleistungen und Fertigung entscheidend. Die kundenspezifischen Vakuumöfen von KINTEK sind genau für dieses Maß an Kontrolle konzipiert. Ob für CVD-Systeme, Rohröfen oder spezielle Vakuumlöt-Anwendungen, unsere Systeme basieren auf fundierter Forschung und Entwicklung, um das makellose, kontrollierte Universum zu bieten, das Ihre anspruchsvollsten Materialien benötigen.

Wenn Sie bereit sind, von unkontrollierten Variablen zu vorhersehbaren, überlegenen Ergebnissen überzugehen, können wir Ihnen helfen, die präzise Umgebung zu gestalten, die Ihre Materialien benötigen. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Ähnliche Artikel

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden

- Ingenieurwesen für Null Fehler: Die unverzichtbare Rolle von Vakuumöfen in der Luft- und Raumfahrt

- Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen

- Die Physik makelloser Produktion: Warum kontinuierliche Vakuumöfen die Qualität im großen Maßstab neu definieren

- Jenseits der Hitze: Die Psychologie des perfekten Vakuumofens