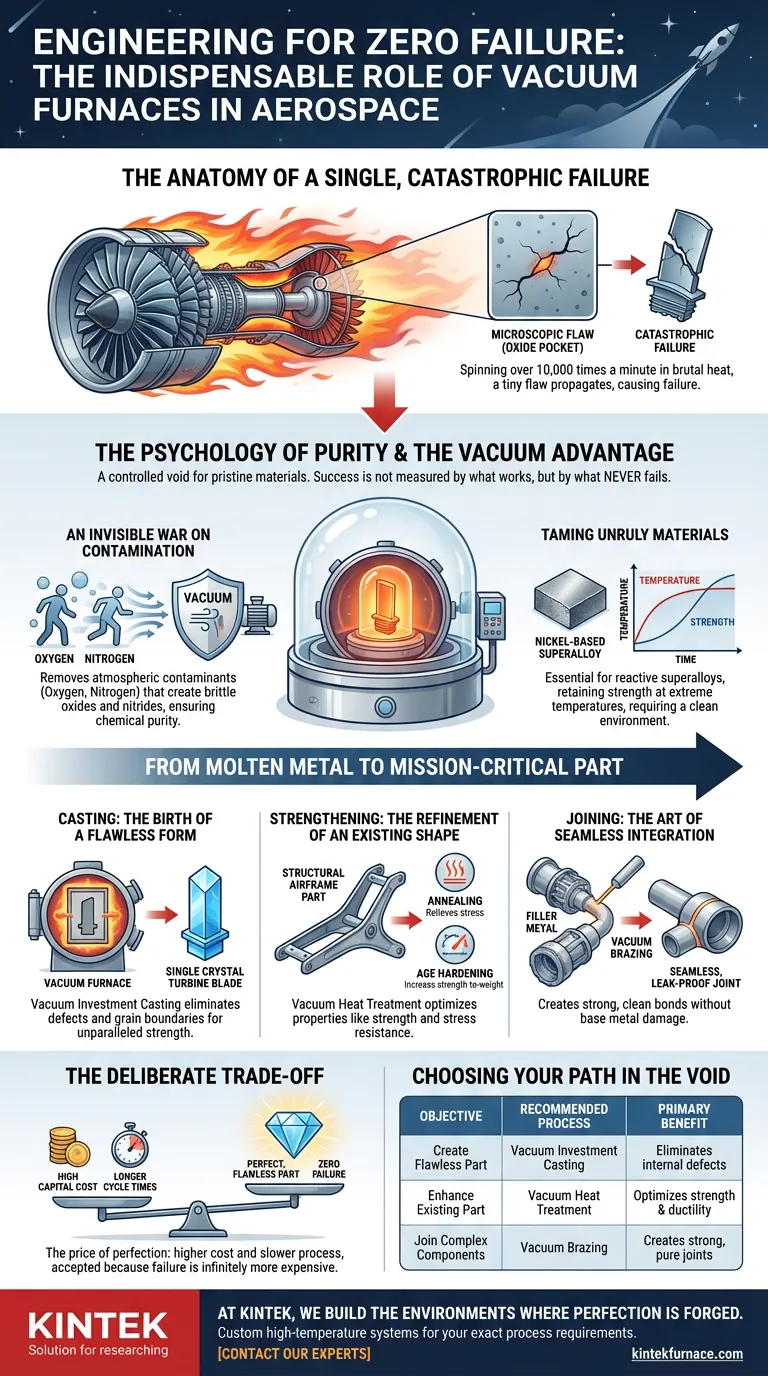

Die Anatomie eines einzelnen, katastrophalen Ausfalls

Stellen Sie sich eine Flugzeugturbinenschaufel vor, die sich über 10.000 Mal pro Minute dreht, während sie von Gasen umgeben ist, die heißer als vulkanisches Gestein sind. Die Kräfte sind immens. Die Umgebung ist brutal. Ein einziger mikroskopischer Fehler – eine winzige Oxidblase, eine unsichtbare strukturelle Schwäche – kann sich zu einem Riss ausbreiten, der zu einem katastrophalen Ausfall führt.

Im Ingenieurwesen der Luft- und Raumfahrt wird Erfolg nicht daran gemessen, was funktioniert, sondern daran, was niemals versagt. Dieses unermüdliche Streben nach Perfektion führt uns weg von der freien Luft und in ein kontrolliertes Vakuum. Der Vakuumofen ist nicht nur ein Ausrüstungsgegenstand; er ist die makellose Umgebung, in der die fortschrittlichsten Materialien der Welt entstehen.

Die Psychologie der Reinheit

Die Entscheidung für einen Vakuumofen ist keine Frage der Vorliebe. Es ist eine strategische Notwendigkeit, die auf einem Verständnis von Risiko beruht. Bei den Temperaturen, die zum Gießen oder Behandeln von Superlegierungen erforderlich sind, wird die Luft, die wir atmen, zu einem wirksamen Kontaminanten.

Ein unsichtbarer Krieg gegen die Kontamination

Sauerstoff und Stickstoff sind die unsichtbaren Feinde der metallurgischen Integrität. Bei hohen Temperaturen verbinden sie sich aggressiv mit reaktiven Metallen und bilden Oxide und Nitride, die wie strukturelles Gift wirken. Sie führen zu Sprödigkeit und Schwäche.

Ein Vakuum ist das einzige Schlachtfeld, auf dem dieser Krieg entscheidend gewonnen werden kann. Indem wir die Atmosphäre entfernen, entfernen wir die Bedrohung und stellen sicher, dass die endgültige Legierung chemisch rein ist und sich genau so verhält, wie unsere Modelle vorhersagen.

Schmieden vorhersehbarer Festigkeit

Bauteile für die Luft- und Raumfahrt erfordern Eigenschaften, die fast widersprüchlich erscheinen: immense Festigkeit und doch Widerstandsfähigkeit gegen Ermüdung; Steifigkeit, aber keine Sprödigkeit. Diese Eigenschaften sind nicht allein dem Metall eigen; sie werden durch präzise thermische Prozesse geformt.

Prozesse wie Glühen, Härten und Anlassen verfeinern die Kornstruktur eines Metalls. Die Durchführung im Vakuum stellt sicher, dass diese Verfeinerung ohne Verunreinigungen erfolgt. Es ist der Unterschied zwischen dem Bau eines Gebäudes mit perfekt geschnittenen Steinen und der Verwendung von Steinen, die mit Sand und Schmutz vermischt sind.

Zähmung widerspenstiger Materialien

Nickelbasis-Superlegierungen sind das Fundament moderner Flugzeugtriebwerke und behalten ihre Festigkeit bei Temperaturen, die geringere Metalle schmelzen würden. Aber diese Festigkeit geht mit einer flüchtigen, reaktiven Natur einher.

Diese Legierungen können nur im Vakuum korrekt verarbeitet werden. Die kontrollierte Umgebung ist sowohl für die Formgebung des Teils durch Gießen als auch für die spätere Optimierung seiner Eigenschaften durch Wärmebehandlung unerlässlich.

Vom geschmolzenen Metall zum missionskritischen Teil

Ein Vakuumofen ist eine vielseitige Bühne für metallurgische Transformationen, die mehrere kritische Prozesse ermöglicht.

Gießen: Die Geburt einer makellosen Form

Die anspruchsvollste Anwendung sind Teile wie Turbinenschaufeln. Mit Vakuum-Feinguss können Ingenieure Komponenten als Einkristalle herstellen und so Korn grenzen – die natürlichen Bruchlinien in einem Metall – vollständig eliminieren. Dies ergibt eine Komponente mit unvergleichlicher Festigkeit und Hitzebeständigkeit, die fehlerfrei aus einem geschmolzenen Zustand entsteht.

Verstärkung: Die Verfeinerung einer bestehenden Form

Bei strukturellen Flugzeugzellenbauteilen ist das Ziel oft die Verbesserung einer bestehenden Form. Vakuumglühen baut innere Spannungen aus der Fertigung ab und verhindert vorzeitige Risse. Vakuum-Aushärtung kann das Verhältnis von Festigkeit zu Gewicht bei Titan- und Aluminiumlegierungen dramatisch erhöhen, was leichtere und robustere Konstruktionen ermöglicht.

Fügen: Die Kunst der nahtlosen Integration

Luft- und Raumfahrtsysteme sind Netzwerke komplexer Baugruppen. Ihr Fügen ist eine Herausforderung. Vakuumlöten verwendet ein Füllmetall, um eine Verbindung in einer makellosen Umgebung herzustellen. Die resultierende Verbindung ist unglaublich stark, dicht und sauber, ohne die kollateralen thermischen Schäden, die Schweißen an den Grundmetallen verursachen kann.

Der bewusste Kompromiss

Der Weg zur Perfektion ist nie der einfachste. Die Entscheidung für die Vakuumofentechnologie ist eine bewusste Wahl, die bestimmte Kompromisse für ein kompromissloses Ergebnis in Kauf nimmt.

Der Preis der Perfektion

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Es handelt sich um komplexe Systeme, die spezialisiertes Betriebswissen erfordern, was die Gemeinkosten erhöht. Diese Kosten werden akzeptiert, da die Kosten eines Ausfalls unendlich höher sind.

Geduld als Tugend

Das Erreichen eines tiefen Vakuums und das Durchführen eines präzisen thermischen Zyklus ist von Natur aus langsam. Die Zykluszeiten sind viel länger als bei atmosphärischen Öfen. Dies ist der bewusste Austausch von Geschwindigkeit gegen Sicherheit. In der Luft- und Raumfahrt gibt es keinen Preis für die schnellste Herstellung eines fehlerhaften Teils.

Wählen Sie Ihren Weg im Vakuum

Der spezifische Vakuumprozess wird ausschließlich vom technischen Ziel bestimmt.

| Ziel | Empfohlener Prozess | Hauptvorteil |

|---|---|---|

| Herstellung eines makellosen Teils | Vakuum-Feinguss | Eliminiert innere Defekte und Korngrenzen. |

| Verbesserung eines bestehenden Teils | Vakuumwärmebehandlung | Optimiert Festigkeit, Duktilität und Spannungsbeständigkeit. |

| Fügen komplexer Komponenten | Vakuumlöten | Erzeugt starke, reine Verbindungen, ohne die Grundmetalle zu beschädigen. |

Die Beherrschung dieser Prozesse ist grundlegend für die moderne Luft- und Raumfahrt. Sie erfordert nicht nur ein Verständnis der Metallurgie, sondern auch Zugang zu Geräten, die in der Lage sind, immer wieder eine perfekte, kontrollierte Umgebung zu schaffen und aufrechtzuerhalten. Hier wird präzisionsgefertigte Ofentechnologie zum entscheidenden Wegbereiter für Innovation.

Bei KINTEK bauen wir die Umgebungen, in denen Perfektion geschmiedet wird. Unsere tiefgreifende F&E- und Fertigungsexpertise ermöglicht es uns, eine vollständige Palette kundenspezifischer Hochtemperatursysteme anzubieten, darunter Muffel-, Rohr-, Vakuum- und CVD-Öfen, die auf Ihre genauen Prozessanforderungen zugeschnitten sind. Wenn Ihre Mission von metallurgischer Reinheit und kompromissloser Leistung abhängt, benötigen Sie einen Partner, der das Ingenieurwesen der Sicherheit versteht. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Ähnliche Artikel

- Die Physik der Perfektion: Wie ein Vakuumofen Ordnung aus Chaos schafft

- Der unsichtbare Vorteil: Wie Vakuumöfen metallurgische Perfektion schmieden

- Der unsichtbare Architekt: Wie Vakuumöfen die Zukunft von Verbundwerkstoffen schmieden

- Der unsichtbare Feind: Wie Vakuumöfen Materialperfektion neu definieren

- Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen