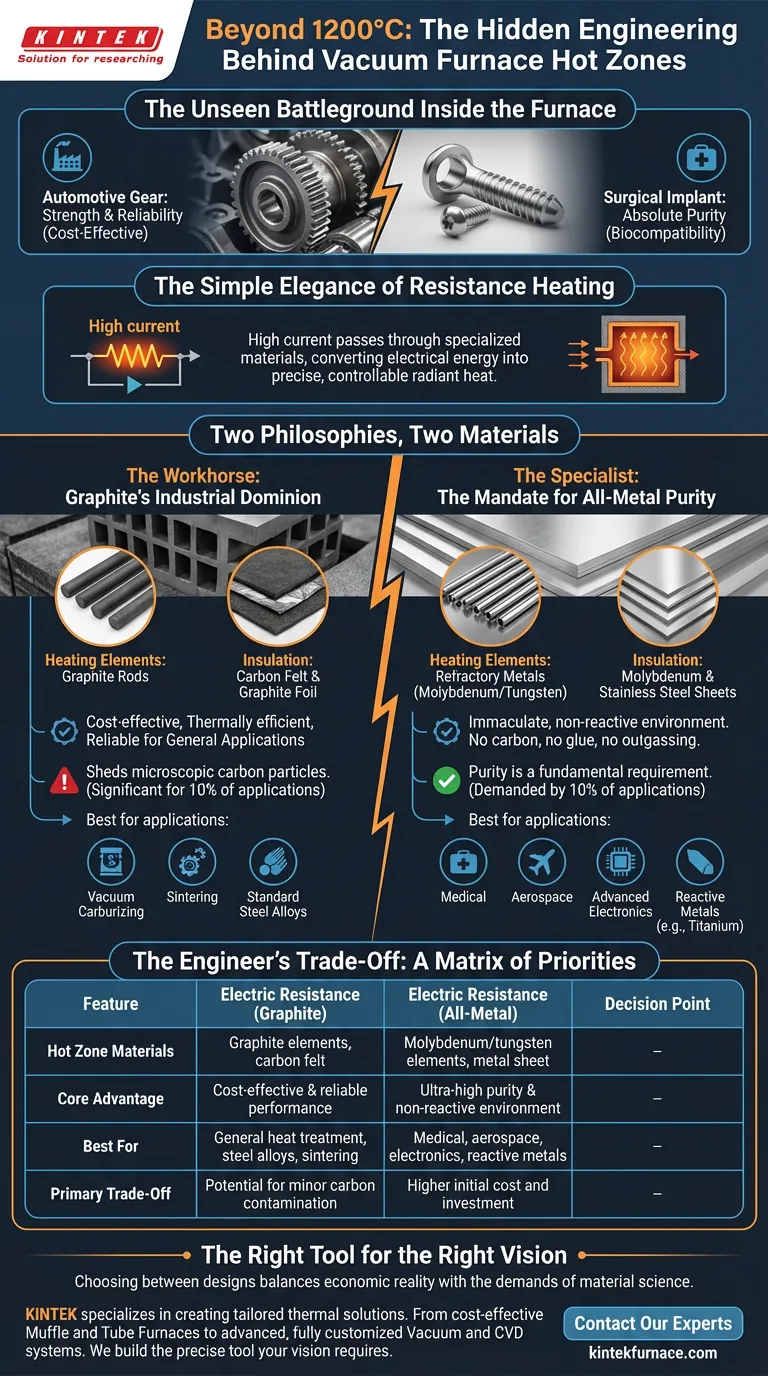

Das unsichtbare Schlachtfeld im Ofen

Stellen Sie sich zwei Szenarien vor.

In einem Szenario wärmebehandelt ein Ingenieur eine Stahllegierung für ein hochbelastetes Automobilgetriebe. Das Ziel ist rohe Kraft und Zuverlässigkeit zu überschaubaren Kosten.

In einem anderen Szenario verarbeitet ein Materialwissenschaftler eine Titanlegierung für ein chirurgisches Implantat. Das Ziel ist absolute Reinheit; ein einziges stray Kohlenstoffmolekül könnte die Biokompatibilität beeinträchtigen.

Der Erfolg beider hängt vollständig von der kontrollierten, gewalttätigen Umgebung in einem Vakuumofen ab. Aber der Ofen, der das Getriebe schmiedet, würde das Implantat scheitern lassen. Der Unterschied liegt in einer einzigen, kritischen Ingenieursentscheidung: der Materialzusammensetzung seiner "Heizzone".

Die einfache Eleganz der Widerstandsheizung

Im Grunde arbeiten die meisten modernen Vakuumöfen nach einem Prinzip von schöner Einfachheit: elektrischer Widerstand.

Ein hoher Strom wird durch spezielle Materialien geleitet, die seinem Fluss widerstehen. Dieser Kampf wandelt elektrische Energie in rohe, strahlende Wärme um. Es ist eine saubere, präzise und wunderbar kontrollierbare Methode, um Temperaturen zu erreichen, die die molekulare Struktur von Metallen umformen können.

Dies alles geschieht in einer isolierten Kammer – der Heizzone. Diese Zone ist die Seele des Ofens. Ihr Design und ihre Materialien enthalten nicht nur die Wärme; sie definieren den Charakter und die Leistungsfähigkeit des Ofens.

Zwei Philosophien, zwei Materialien

Die Ingenieurwelt hat sich auf zwei dominante Designs für diese kritische Komponente geeinigt, die jeweils eine andere Philosophie der thermischen Verarbeitung repräsentieren.

Das Arbeitspferd: Graphits industrielle Dominanz

Die gebräuchlichste Heizzone ist aus Graphit gefertigt. Die Heizelemente sind robuste Graphitstäbe, und die Isolierung ist ein geschichtetes Sandwich aus Kohlenstofffilz und Graphitfolie.

Dieses Design ist das Rückgrat der modernen Industrie. Es ist kostengünstig, thermisch effizient und perfekt für eine Vielzahl von Anwendungen wie Vakuumaufkohlen, Sintern und die Behandlung von Standardstahllegierungen. Es erledigt die Arbeit zuverlässig und wirtschaftlich.

Allerdings hat Graphit eine Natur, die es nicht verleugnen kann: Es gibt mikroskopisch kleine Kohlenstoffpartikel ab. Für 90 % der Anwendungen ist dies unbedeutend. Für die anderen 10 % ist es ein kritischer Schwachpunkt.

Der Spezialist: Das Gebot der Ganzmetall-Reinheit

Für diese 10 % ist eine andere Philosophie erforderlich. Hier kommt die Ganzmetall-Heizzone ins Spiel.

Hier besteht die Isolierung aus geschichteten Blechen aus Molybdän und Edelstahl. Die Heizelemente sind aus hochschmelzenden Metallen wie Molybdän oder Wolfram gefertigt. Es gibt keinen Kohlenstoff, keinen Klebstoff, keine Möglichkeit der Entgasung oder Kontamination.

Dies ist die Umgebung, die von der Medizin-, Luft- und Raumfahrt- und Elektronikindustrie gefordert wird. Wenn Sie Komponenten herstellen, die mit Mach 3 fliegen oder in einen menschlichen Körper eingesetzt werden, ist Reinheit kein Merkmal; sie ist eine grundlegende Anforderung.

Der Kompromiss des Ingenieurs: Eine Matrix von Prioritäten

Die Wahl zwischen diesen beiden Designs ist ein klassisches Ingenieursproblem. Es ist eine Gleichung mit mehreren Variablen, bei der es keine einzige richtige Antwort gibt, sondern nur die Antwort, die für Ihren spezifischen Prozess richtig ist.

-

Reinheit vs. Kosten: Dies ist die Hauptachse der Entscheidung. Ein Ganzmetall-Ofen bietet eine makellose, nicht reaktive Umgebung, ist aber mit einem erheblichen Aufpreis verbunden. Ein Graphitofen ist weitaus wirtschaftlicher, führt aber ein akzeptables Maß an Kohlenstoff in die Umgebung ein. Die Entscheidung spiegelt die Toleranz Ihres Prozesses gegenüber Kontamination wider.

-

Haltbarkeit vs. Sprödigkeit: Graphit ist zwar in vielerlei Hinsicht robust, kann aber spröde und anfällig für mechanische Stöße sein. Ganzmetall-Heizzonen bieten bei korrekter Bedienung eine längere Lebensdauer und größere physische Widerstandsfähigkeit, was ihre höheren Anfangsinvestitionen im Laufe der Zeit rechtfertigt.

-

Prozess vs. Material: Die Materialien selbst diktieren die Wahl. Die Verarbeitung reaktiver Metalle wie Titan, das leicht Karbide bildet, macht einen Ganzmetall-Ofen unerlässlich. Für Standardwerkzeugstähle ist ein Graphitofen nicht nur ausreichend, sondern oft auch in seiner thermischen Leistung für diese spezielle Aufgabe überlegen.

Die folgende Tabelle vereinfacht diese Entscheidungsmatrix:

| Merkmal | Elektrischer Widerstand (Graphit) | Elektrischer Widerstand (Ganzmetall) |

|---|---|---|

| Materialien der Heizzone | Graphitelemente, Kohlenstofffilzisolierung | Molybdän/Wolfram-Elemente, Metallblechisolierung |

| Hauptvorteil | Kostengünstige & zuverlässige Leistung | Ultrahohe Reinheit & nicht reaktive Umgebung |

| Am besten geeignet für | Allgemeine Wärmebehandlung, Stahllegierungen, Sintern | Medizin, Luft- und Raumfahrt, Elektronik, reaktive Metalle |

| Hauptkompromiss | Potenzielle geringe Kohlenstoffkontamination | Höhere Anschaffungs- und Investitionskosten |

Das richtige Werkzeug für die richtige Vision

Bei der Wahl geht es nicht darum, welcher Ofen besser ist, sondern welcher Ofen mit dem grundlegenden Ziel der Arbeit übereinstimmt. Es ist eine Entscheidung, die wirtschaftliche Realität mit den kompromisslosen Anforderungen der Materialwissenschaft abwägt.

Hier wird Expertise entscheidend. Die Bewältigung dieser Kompromisse erfordert einen Partner, der die tiefe Verbindung zwischen Ofendesign und Prozessergebnissen versteht. Mit fachkundiger F&E und eigener Fertigung ist KINTEK darauf spezialisiert, maßgeschneiderte thermische Lösungen zu entwickeln. Unser Portfolio umfasst alles von kostengünstigen Muffel- und Rohröfen bis hin zu fortschrittlichen, voll anpassbaren Vakuum- und CVD-Systemen.

Ob Ihr Projekt die wirtschaftliche Leistung eines Graphit-Arbeitspferdes oder die makellose Reinheit eines Ganzmetall-Systems erfordert, wir bauen das präzise Werkzeug, das Ihre Vision benötigt. Die Materialwissenschaft von morgen wird in den Heizzonen von heute geschmiedet, und die richtige Wahl ist von größter Bedeutung. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

Ähnliche Artikel

- Jenseits der Hitze: Die Psychologie des perfekten Vakuumofens

- Das Streben nach Nichts: Wie die Steuerung von Vakuumöfen das Schicksal von Materialien bestimmt

- Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen

- Der unsichtbare Feind: Wie Vakuumöfen Materialperfektion neu definieren

- Die Leere meistern: Wie kundenspezifische Vakuumöfen die Zukunft von Materialien schmieden