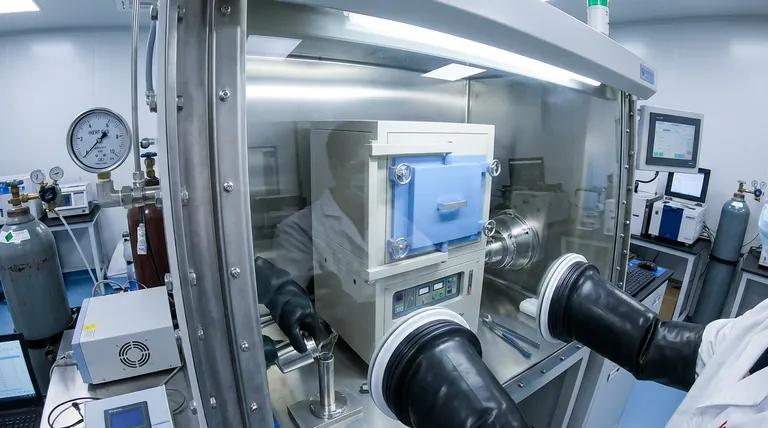

Das Befüllen eines Natrium-Heat-Pipes muss in einer Handschuhbox durchgeführt werden, da metallisches Natrium ein extrem reaktives Alkalimetall ist, das bei Kontakt mit der normalen Atmosphäre sofortige Sicherheits- und Leistungsrisiken birgt. Durch die Verwendung einer Inertgasatmosphäre isolieren Sie das Natrium effektiv von Sauerstoff und Feuchtigkeit, verhindern heftige chemische Reaktionen und stellen sicher, dass das Arbeitsmedium rein bleibt.

Kernbotschaft Die Handschuhboxumgebung erfüllt zwei entscheidende Funktionen: Sie eliminiert das Risiko einer heftigen Verbrennung durch atmosphärische Feuchtigkeit und verhindert die Bildung von Oxidverunreinigungen, die die langfristige chemische Stabilität des Heat-Pipes beeinträchtigen würden.

Die chemische Notwendigkeit der Isolation

Reaktivität mit Sauerstoff

Metallisches Natrium hat eine hohe Affinität zu Sauerstoff. Bei Kontakt mit Luft oxidiert es schnell und beeinträchtigt sofort die Qualität des Metalls.

Reaktivität mit Feuchtigkeit

Die größte Gefahr liegt in der Reaktion von Natrium mit dem Wasserdampf in der Atmosphäre. Diese Reaktion ist heftig und exotherm und stellt eine erhebliche physische Gefahr für den Bediener und die Ausrüstung dar.

Die Rolle von Inertgas

Das Befüllen der Handschuhbox mit einem Inertgas schafft eine Barriere zwischen dem Natrium und der Umgebung. Dies neutralisiert effektiv die Gefahr von Oxidation und Hydratation während des heiklen Befüllungsprozesses.

Auswirkungen auf die Leistung des Heat-Pipes

Erhaltung der Reinheit

Damit ein Natrium-Heat-Pipe korrekt funktioniert, muss das Arbeitsmedium chemisch rein sein. Selbst Spuren von Oxidation können Verunreinigungen in das System einbringen.

Gewährleistung der langfristigen Stabilität

Die primäre Referenz hebt hervor, dass chemische Stabilität für die Lebensdauer des Geräts unerlässlich ist. Die Durchführung des Befüllungsprozesses in einer geschützten Umgebung stellt sicher, dass das Natrium seine ursprünglichen Eigenschaften behält und eine Degradation über Jahre hinweg verhindert wird.

Die Risiken unzureichenden Schutzes

Sicherheitsrisiken

Der Versuch, metallisches Natrium außerhalb einer kontrollierten, inerten Umgebung zu handhaben, ist ein schwerwiegender Sicherheitsverstoß. Die daraus resultierende Reaktion mit der Umgebungsfeuchtigkeit kann zu Bränden oder kleinen Explosionen führen.

Irreversible Kontamination

Wenn das Natrium auch nur kurzzeitig Luft ausgesetzt wird, bilden sich Oxide, die nicht leicht entfernt werden können. Diese Verunreinigungen können die internen Strukturen des Heat-Pipes verstopfen oder die thermischen Eigenschaften des Arbeitsmediums verändern, wodurch das Gerät ineffizient oder nutzlos wird.

Gewährleistung der Prozessintegrität

Wenn Ihr Hauptaugenmerk auf Sicherheit liegt:

Stellen Sie sicher, dass die Handschuhbox einen positiven Überdruck an Inertgas aufrechterhält, um jegliches Austreten von Atmosphäre zu verhindern, das eine heftige Reaktion auslösen könnte.

Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Geräts liegt:

Priorisieren Sie die Reinheit der Inertgasquelle, um eine Null-Oxidation zu gewährleisten, da dies direkt mit der chemischen Stabilität des Heat-Pipes über die Zeit korreliert.

Die strikte Einhaltung dieses Isolationsprotokolls ist der einzige Weg, um sowohl die Sicherheit des Bedieners als auch die thermische Zuverlässigkeit des Endprodukts zu gewährleisten.

Zusammenfassungstabelle:

| Faktor | Risiko bei Atmosphäre | Nutzen der Handschuhbox |

|---|---|---|

| Chemische Reaktion | Heftige, exotherme Reaktion mit Feuchtigkeit | Stabile, nicht reaktive Umgebung |

| Reinheit des Mediums | Schnelle Oxidation und Kontamination | Bewahrt 100 % Natriumreinheit |

| Sicherheit des Bedieners | Hohes Risiko von Feuer oder Explosion | Sicherer, isolierter Handhabungsprozess |

| Lebensdauer des Geräts | Reduzierte Stabilität und Effizienz | Garantierte langfristige thermische Leistung |

Sichern Sie Ihre Hochtemperaturforschung mit KINTEK

Die Handhabung reaktiver Materialien wie Natrium erfordert Präzision und Sicherheit. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle individuell anpassbar für Ihre spezifischen Laboranforderungen. Ob Sie fortschrittliche Heat-Pipes entwickeln oder komplexe thermische Experimente durchführen, unsere Ausrüstung bietet die Stabilität und Kontrolle, die Ihr Projekt erfordert.

Sind Sie bereit, Ihre thermischen Verarbeitungsfähigkeiten zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Referenzen

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie wird ein Laborofen während der Imprägnierungsphase der APC-Vorbereitung verwendet? Aktivkohle-Aktivierung optimieren

- Wie erleichtert metallisches Magnesium die Tiefenreinigung von geschmolzenen Salzen bei 800 °C? Ultra-hohe Reinheit erreichen

- Warum wird hochreiner Stickstoff (N2) bei der Pyrolyse von MSW verwendet? Sichere anaerobe Umgebungen für maximale Kraftstoffausbeute

- Was sind die Vorteile der Verwendung eines Präzisions-Vakuumtrockenschranks? Meistere die Keramikpulverbehandlung mit KINTEK

- Welche Rolle spielt das Vitrokarbon-Schaumgerüst im PTTM? Präzision bei biomimetischen Zahnimplantaten freischalten

- Wie verbessern horizontale Brennkammerstrukturen die Ölschieferverkokung? Präzise thermische Kontrolle meistern

- Wie beeinträchtigt das Abplatzen des Schmelztiegels Nickelbasis-Superlegierungen? Vermeidung katastrophalen Ermüdens und Materialverunreinigung

- Welche Vorteile bietet ein Vakuumtrockenschrank? Überlegene chemische Stabilität & effiziente Dehydrierung