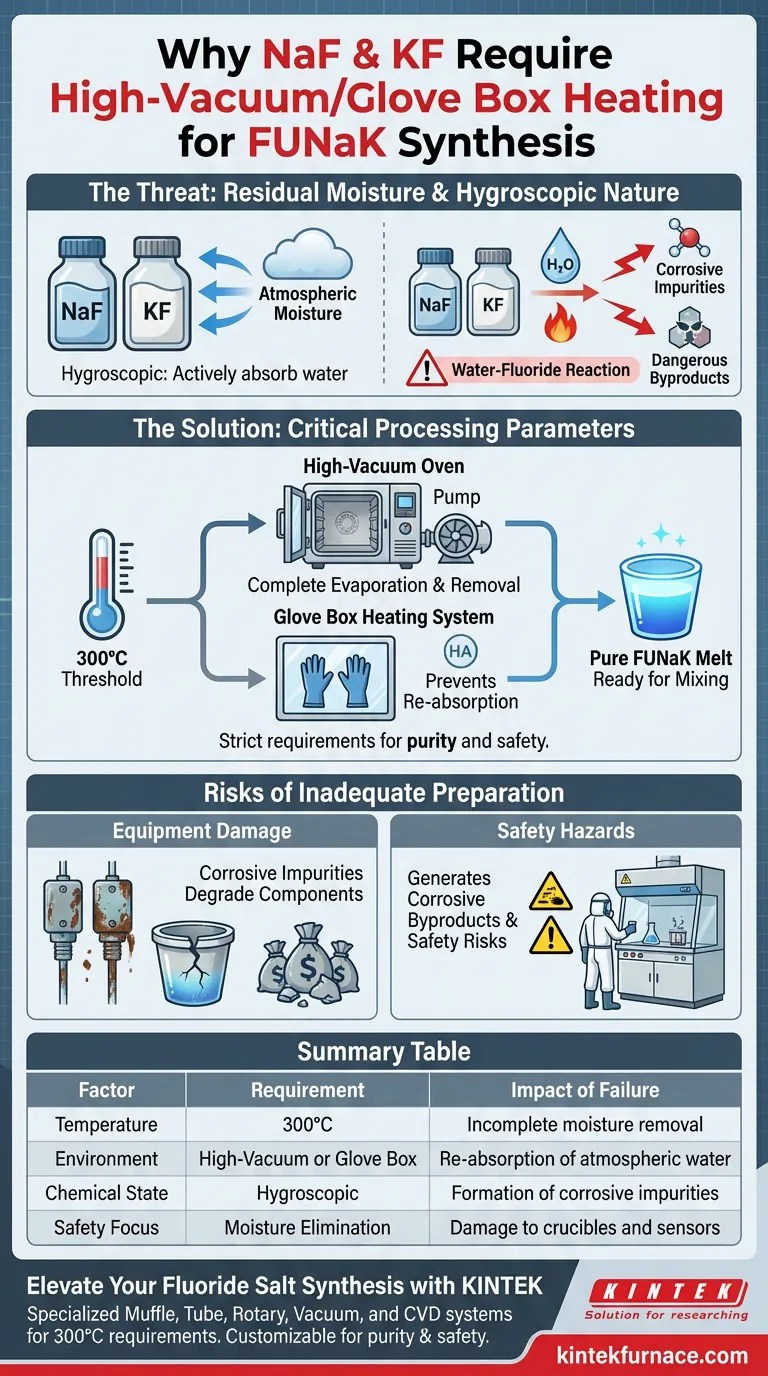

Natriumfluorid (NaF) und Kaliumfluorid (KF) müssen in einem Hochvakuum- oder Glovebox-Heizsystem verarbeitet werden, da sie von Natur aus hygroskopisch sind. Vor dem Mischen müssen diese Rohstoffe auf 300 °C erhitzt werden, um die vollständige Verdampfung von Restfeuchtigkeit zu erzwingen. Dieser Schritt ist unerlässlich, um chemische Reaktionen zwischen Wasser und Fluorsalzen zu verhindern, die gefährliche Verunreinigungen erzeugen.

Die strenge Anforderung an die Vakuumheizung dient nicht nur der Reinheit, sondern ist eine kritische Sicherheitsmaßnahme. Durch die Eliminierung von Feuchtigkeit verhindern Sie die Bildung korrosiver Nebenprodukte, die die FLiNaK-Schmelze zersetzen und empfindliche Laborgeräte beschädigen.

Die Gefahr von Restfeuchtigkeit

Die größte Herausforderung bei der Synthese von FUNaK ist die chemische Stabilität der Rohstoffe in Gegenwart von Wasser.

Die hygroskopische Natur der Rohstoffe

Sowohl NaF als auch KF sind hygroskopisch, d. h. sie nehmen aktiv Feuchtigkeit aus der Umgebungsluft auf. Selbst wenn die Salze physikalisch trocken erscheinen, enthalten sie wahrscheinlich erhebliche Mengen an absorbiertem Wasser auf molekularer Ebene.

Die Wasser-Fluorid-Reaktion

Wenn während des Schmelzprozesses Feuchtigkeit vorhanden ist, reagiert Wasser chemisch mit den Fluorsalzen. Diese Reaktion erzeugt korrosive Verunreinigungen anstelle einer reinen Fluorschmelze.

Beeinträchtigung der Schmelzreinheit

Diese Verunreinigungen verändern die Chemie der Schmelze grundlegend. Wenn die Rohstoffe nicht effektiv getrocknet werden, erfüllt das Endprodukt nicht die Reinheitsstandards, die für genaue experimentelle Daten oder Anwendungen erforderlich sind.

Kritische Verarbeitungsparameter

Um die Integrität der Synthese zu gewährleisten, müssen vor dem Mischen bestimmte Umgebungsbedingungen erfüllt sein.

Der Schwellenwert von 300 °C

Eine Standardtrocknung ist nicht ausreichend; die Materialien müssen auf 300 °C erhitzt werden. Diese hohe Temperatur ist erforderlich, um die vollständige Verdampfung aller Restfeuchtigkeit sicherzustellen, die in der Salzstruktur eingeschlossen ist.

Die Notwendigkeit von Vakuum- oder Glovebox-Systemen

Das Erhitzen muss in einem Vakuumofen oder einem Glovebox-Heizsystem erfolgen. Diese kontrollierte Umgebung erleichtert die Entfernung des entstehenden Wasserdampfs und verhindert, dass die Salze während des Heizprozesses wieder Feuchtigkeit aus der Luft aufnehmen.

Risiken einer unzureichenden Vorbereitung

Das Überspringen oder überstürzte Durchführen der Vorbehandlung vor dem Mischen birgt erhebliche Nachteile, die sowohl das Experiment als auch die Laborumgebung gefährden.

Geräteschäden

Die korrosiven Verunreinigungen, die durch die Reaktion von Wasser und Fluorsalzen entstehen, sind äußerst aggressiv. Sie können Tiegel, Sensoren und interne Komponenten des Heizsystems angreifen, was zu kostspieligen Geräteausfällen führt.

Sicherheitsrisiken

Die Entstehung korrosiver Nebenprodukte stellt ein Sicherheitsrisiko für das Laborpersonal dar. Die Gewährleistung, dass die Rohstoffe feuchtigkeitsfrei sind, ist eine primäre Kontrollmaßnahme zur Aufrechterhaltung einer sicheren Betriebsumgebung.

Erfolgreiche Synthese gewährleisten

Um eine hochwertige FUNaK-Schmelze zu erzielen, müssen Sie das Trocknungsprotokoll strikt einhalten.

- Wenn Ihr Hauptaugenmerk auf der Schmelzreinheit liegt: Stellen Sie sicher, dass der Heizzyklus 300 °C erreicht, um alle potenziellen Reaktanten zu eliminieren, die das Endprodukt verunreinigen könnten.

- Wenn Ihr Hauptaugenmerk auf der Gerätesicherheit liegt: Verwenden Sie ein Hochvakuum- oder Glovebox-System, um die Bildung von korrosiven Mitteln zu verhindern, die Behälter und Heizelemente angreifen.

Eine strenge Feuchtigkeitskontrolle ist die Grundlage sowohl für den experimentellen Erfolg als auch für die Laborsicherheit bei der Synthese von Fluorsalzen.

Zusammenfassungstabelle:

| Faktor | Anforderung | Auswirkung bei Nichterfüllung |

|---|---|---|

| Temperatur | 300°C | Unvollständige Feuchtigkeitsentfernung |

| Umgebung | Hochvakuum oder Glovebox | Wiederaufnahme von atmosphärischem Wasser |

| Chemischer Zustand | Hygroskopisch | Bildung korrosiver Verunreinigungen |

| Sicherheitsfokus | Feuchtigkeitsentfernung | Beschädigung von Tiegeln und Sensoren |

Verbessern Sie Ihre Fluorsaltz-Synthese mit KINTEK

Kompromittieren Sie nicht die Reinheit Ihrer Schmelze oder die Laborsicherheit mit unzureichenden Heizsystemen. Mit fundierter F&E und präziser Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die den strengen 300 °C-Vakuum-Anforderungen für die Verarbeitung von NaF und KF gerecht werden. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um sicherzustellen, dass Ihre FUNaK-Synthese frei von korrosiven Verunreinigungen und geräteschädigender Feuchtigkeit ist.

Bereit, Ihre Hochtemperaturforschung zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte thermische Lösung für Ihre individuellen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Maxime Fache, O. Beneš. Thermophysical Properties of FUNaK (NaF-KF-UF4) Eutectics. DOI: 10.3390/ma17112776

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist ein Vakuumtrockenschrank für N-GC-X-Katalysatoren notwendig? Erhaltung aktiver Zentren & Gewährleistung langfristiger Stabilität

- Wie beeinflusst die Vakuumregelung das Sintern von Keramik? Beherrschen Sie die Leistung von Hochleistungsmaterialien

- Warum wird das Vakuumlötverfahren in der Luft- und Raumfahrt bevorzugt? Für starke, saubere und zuverlässige Verbindungen

- Wie ist die Vakuumofenkammer aufgebaut? Bauen Sie eine robuste, leckdichte Kammer für Hochtemperaturprozesse

- Wie trägt ein Vakuum-Temperofen zur mikrostrukturellen Erholung von ODS-Stahl bei? Materialleistung freischalten

- Wie verbessert ein Vakuumtrockenschrank den Katalysatortrocknungsprozess? Maximierung der ECSA und Verhinderung von thermischem Abbau

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Herstellung von wasserfreiem Calciumchlorid? Gewährleistung hochreiner Ergebnisse

- Wie wird die Temperatur in einem Vakuumofen geregelt? Erzielen Sie präzise Wärmebehandlung für Ihre Materialien